Добавлен: 30.11.2023

Просмотров: 124

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Курсовая работа

Тема: «Автоматизация производства спирта.»

Введение

Автоматика - отрасль науки и техники, охватывающая теорию и принципы построения средств и систем управления производственными процессами, действующими без непосредственного участия человека. Автоматика является основой автоматизации. Автоматизацией называют этап развития машинного производства, характеризуемый освобождением человека от непосредственного выполнения функций управления производственными процессами и передачей этих функций техническим устройствам. Автоматизация является одной из движущих сил научно-технического прогресса, которая существенно влияет на развитие производства, делая возможным создание новых высокоинтенсивных технологических процессов и побуждая к разработке более совершенного механизированного и автоматизированного технологического оборудования.

Под управлением производственным процессом понимают такое воздействие на него, которое обеспечивает оптимальный или заданный режим работы. Управляемый производственный процесс называют объектом управления. Совокупность технических устройств, используемых для управления, и производственного персонала, принимающего в нем непосредственное участие, образует совместно с объектом систему управления. Процесс управления складывается из следующих основных функций, выполняемых системой управления:

получения измерительной информации о состоянии производственного процесса как объекта управления;

переработки полученной информации и принятия решения о необходимом воздействии на объект для достижения целей управления;

реализации принятого решения, т. е. непосредственного воздействия на производственный процесс, например, увеличить или уменьшить подачу сырья на переработку.

1. Описание технологического процесса

.1 Система автоматизации производства спирта

автоматизация спирт измерительный регулятор

Типичным примером биотехнологического процесса может служить производство спирта, которое состоит из трех основных частей: приготовление питательной среды (сусла) из крахмалистого сырья, например зерна; дрожжегенерация и сбраживание сусла дрожжами; выделение спирта из культуральной жидкости (бражки) путем брагоректификации. Сусло готовится на головных участках производства, где зерно подвергается очистке и дроблению, смешивается с водой, образуя замес, который подвергается тепловой обработке (развариванию) и осахариванию под действием ферментов солода или ферментных препаратов, полученных путем микробиологического синтеза.

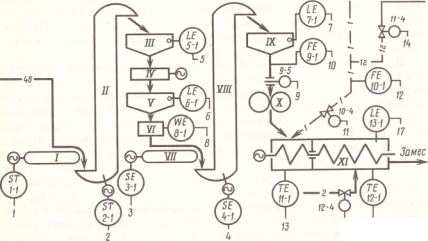

В схеме автоматизации участков подработки зерна и приготовления замеса зерно со склада системой транспортеров I и норией II подается в приемный бункер III , из которого поступает на очистку в сепаратор IV и далее через промежуточный бункер V на порционные весы VI, которые обеспечивают контроль общего количества зерна, поступившего в производство. Затем поток зерна направляется транспортером VII и норией VIII в бункер-накопитель IX, из которого попадает в измельчающее устройство X. Размолотое зерно подается в смесительную камеру смесителя-предразварника XI, где перемешивается с водой в однородную массу - замес. Из смесительной камеры замес попадает в камеру предразварника, где нагревается острым вторичным паром.

Участок подработки зерна. Основными задачами на этом участке являются дистанционное управление, блокировка и сигнализация работы системы машин и механизмов, которая обеспечивает транспортировку зерна со склада на переработку -по определенному маршруту. Для этого служит автоматическая система управления, сигнализации и блокировки, в электрическую схему которой поступают сигналы об измерении частоты вращения электродвигателей норий и транспортеров от реле скорости (1-1-4-1) и уровня зерна в бункерах от мембранных датчиков уровня (5-1 - 7-1).

Автоматический учет количества зерна, поступившего со склада в переработку, обеспечивают контактный датчик 8-1, который при каждом отвесе порционных весов формирует электрический импульс, и счетчик электроимпульсов 8-2, установленный на щите. Производительность (нагрузка) головных участков устанавливается АСР расхода зерна, в состав которой входят расходомер зерна 9-1, вторичный регистрирующий прибор с пневмопреобразователем 9-2, вторичный пневматический прибор 9-3 с ПИ-регулятором 9-4 и исполнительное устройство 9-5, в качестве которого используется регулирующая заслонка (шибер) с пневматическим мембранным исполнительным механизмом. Стадия приготовления замеса. Основной задачей управления на этой стадии является получение определенной концентрации в замесе крахмала, что обеспечивает АСР соотношения расходов зерна и воды, поступающих в предразварник-смеситель. Расход воды измеряется ротаметром 10-1 с пневмовыходом, сигнал с которого поступает на вторичный прибор 10-2 и далее на регулятор соотношения 10-3 в качестве регулируемой переменной. Пневмосигнал, пропорциональный расходу зерна, с пневмопреобразователя вторичного прибора 9-2 поступает на регулятор соотношения в качестве задания. Командный сигнал с выхода регулятора соотношения подается на привод регулирующего клапана 10-4 подачи воды.

Схемой автоматизации предусмотрено регулирование температуры в смесительной камере и камере предразварника, а также уровня массы в камере предразварника. Обе АСР температуры состоят из датчиков - манометрических термометров с пневмовыходом 11-1 и 12-1, вторичных приборов 11-2 и 12-2 с ПИ-регуляторами 11-3 и 12-3 и регулирующих клапанов 11-4 на линии подачи холодной воды в смеситель и 12-4 на линии подачи пара в предразварник. Для измерения уровня разваренной массы служит датчик 13-1 в комплекте с вторичным прибором 13-2.

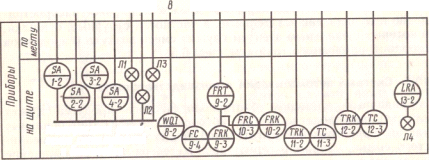

Рис. 10.10. Схема автоматизации участка разваривания

Участок разваривания. В схеме автоматизации участка разваривания (рис10.10) замес из предразварника-смесителя подается плунжерным насосом I в контактную головку II, где нагревается острым паром, и далее в варочную колонну III первой ступени, куда также подается острый пар. Затем разваренная масса последовательно проходит через варочные колонны IV второй ступени и попадает в сепаратор V, где от нее отделяется пар. Основными задачами управления в этом отделении являются стабилизация температурного режима разваривания, а также поддержание заданной производительности (нагрузки), которая определяется потребностью отделения осахаривания.

Стабилизацию температурного режима обеспечивают АСР температуры массы на выходе из контактной головки и АСР температуры в первой варочной колонне, которые однотипны. Датчиками температуры служат манометрические термометры 2-1 и 3-1 с пневмовыходом, сигнал с которых подается на вторичные приборы 2-2 и 3-2 с ПИ-регуляторами 2-3 и 3-3 и затем на регулирующие клапаны 2-4 и 3-4, установленные на трубопроводе подачи пара в соответствующий аппарат. Производительность участка определяется расходом замеса, который регулируется АСР уровня в сепараторе 5. При изменении потребления разваренной массы отделением осахаривания, например при его увеличении, уровень в сепараторе понижается. Пневматический сигнал от датчика уровня 5-1 поступает на вторичный прибор 5-2 с ПИ-регулятором 5-3 и далее на регулирующий клапан 5-4, который увеличивает расход замеса, приводя его в соответствие с расходом разваренной массы.

Автоматический контроль расхода замеса производится с помощью индукционного расходомера 1-1 -1-2. Стабилизацию уровня в последней варочной колонне второй ступени осуществляет АСР, состоящая из уровнемера 4-1, вторичного прибора 4-2 с регулятором 4-3 и регулирующего клапана 4-4 на линии перетока массы в сепаратор. Для стабилизации давления в коллекторе пара служит АСР, состоящая из датчика 6-1, вторичного прибора 6-2 с ПИ-регулятором 6-3 и регулирующего клапана 6-4. Отделение осахаривания. В отделении осахаривания (рис. 10.11) разваренная масса охлаждается в вакуум-испарителе II и поступает в осахариватель III, куда дозируется ферментный раствор из сборника IV. В результате ферментативного гидролиза крахмал осахаривается и разваренная масса крахмалистого сырья превращается в питательную среду для дрожжегенерации и брожения- сусло, которое после охлаждения в теплообменнике V собирается в сборнике VI.

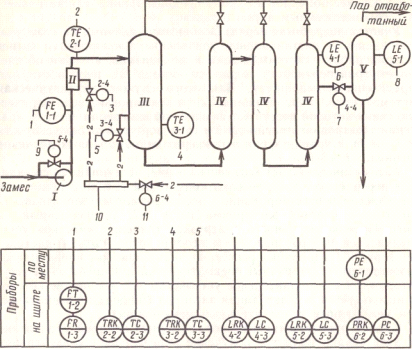

Рис. 10.11. Схема автоматизации участка осахаривания

Основными задачами управления в этом отделении являются поддержание заданного режима осахаривания, которое сводится к стабилизации температуры реакционной массы в осахаривателе и концентрации в ней фермента. Для регулирования температуры служит двухконтурная (каскадная) АСР: температура массы на выходе вакуум-испарителя измеряется манометрическим термометром 1-1, пневматический сигнал с выхода которого поступает на вторичный прибор 1-2 с регулятором 1-3 и далее на регулирующий клапан 1-4, изменяющий расход воды в барометрический конденсатор 1. Температура массы в осахаривателе измеряется термопреобразователем сопротивления 2-1, который подключен к электронному мосту 2-2 с встроенным пневматическим ПИ-регулятором. Выходной сигнал этого регулятора подается через панель управления 2-3 в качестве задания на регулятор 1-3. Применение двухконтурной АСР повышает качество регулирования температуры в осахаривателе.

Для поддержания концентрации фермента в реакционной массе служит АСР соотношения расходов сусла и ферментсодержащего раствора. В эту АСР входят индукционные расходомеры 3-1 и 3-2 для ферментсодержащего раствора и 4-1 и 4-2 для сусла; электропневмопреобразователи 3-3 и 4-3; вторичный прибор 3-4 и регулятор соотношения 3-5, выходной сигнал которого поступает на регулирующий клапан 3-6, установленный на трубопроводе подачи ферментсодержащего раствора в осахариватель.

Температура сусла на выходе теплообменника V стабилизируется АСР, которая состоит из термопреобразователя сопротивления 6-1, электронного моста с встроенным ПИ-регулятором 6-2 и регулирующего клапана 6-3, установленного на трубопроводе подачи холодной воды в теплообменник.

Для регулирования уровня массы в осахаривателе используется АСР, датчиком которой служит буйковый уровнемер 5-1. Его выходной пневмосигнал поступает на вторичный прибор 5-2 с регулятором 5-3, который воздействует на регулирующий клапан 5-4, установленный на трубопроводе подачи разваренной массы в вакуум-испаритель. Аналогичная по структуре АСР используется для поддержания уровня сусла в сборнике VI. В этой системе регулятор воздействует на клапан 7-4, установленный на трубопроводе подачи сусла из осахаривателя в теплообменник.

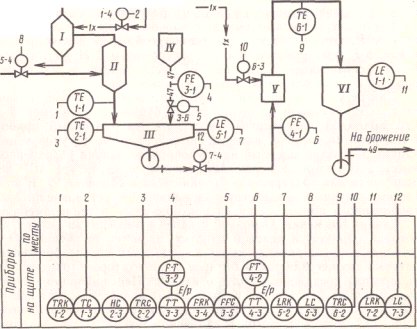

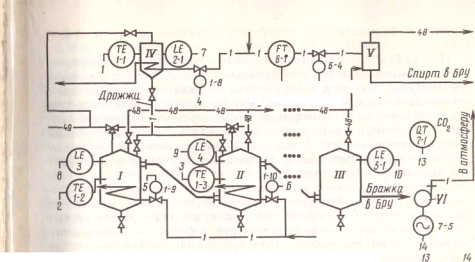

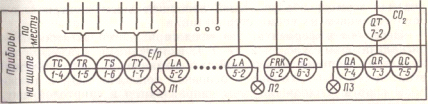

Стадия брожения. Основной стадией производства спирта, на которой образуется целевой продукт, является брожение. Наибольшее распространение имеет непрерывный способ брожения, который осуществляется в батарее ферментаторов (бродильных аппаратов), соединенных последовательно. Перед началом процесса в головной ферментатор I (рис. 10.12) вводят культуру посевных дрожжей-сахаромицетов, выращенных в посевных ферментаторах IV*, и подают поток осахаренного сусла. После заполнения головного ферментатора избыток культуральной жидкости по переливной трубе поступает во второй ферментатор II и т. д., пока не будут заполнены все аппараты батареи. Из последнего ферментатора III культуральная жидкость (бражка) с объемной долей спирта 8-9 % подается в отделение брагоректификации. В посевных ферментаторах IV и первых трех головных бродильных аппаратах микробиологические процессы протекают особенно интенсивно и сопровождаются значительным тепловыделением, поэтому они снабжены теплообменниками и охлаждаются водой.

Основной задачей автоматизации на стадиях дрожжегенерации и брожения является поддержание оптимальной температуры в посевных и головных бродильных ферментаторах. Как объекты регулирования они обладают большой инерционностью и значительным запаздыванием. Температура в каждом аппарате измеряется термопреобразователями сопротивления 1-1, 1-2, 1-3, которые подключены к многоточечному регулирующему электронному мосту в комплекте с блоком задания и блоком реле (1-4 - 1-6). Выходные сигналы через электропневмопреобразователи 1-7* управляют подачей охлаждающей воды в соответствующие ферментаторы через регулирующие клапаны 1-8 - 1-10.

Рис. 10.12. Схема автоматизации отделения дрожжегенерации и брожения

При работе системы переключающее устройство моста поочередно подключает к его измерительной схеме один из датчиков температуры, а к регулятору - один из задатчиков, на котором установлено заданное значение температуры в соответствующем ферментаторе. Если температура отличается от заданного значения, то позиционный регулятор вырабатывает электрический сигнал, преобразуя его в командный пневматический, и открывает или перекрывает подачу охлаждающей воды в теплообменник данного ферментатора.

Для предотвращения инфицирования культуральной жидкости ферментаторы периодически стерилизуют острым паром. Во время стерилизации температура в аппарате значительно превышает верхний предел измерений моста 1-4, что неблагоприятно сказывается на его работе. Для предотвращения «зашкаливания» прибора должна быть предусмотрена возможность шунтирования термопреобразователей дополнительным электрическим сопротивлением на время стерилизации.