Добавлен: 30.11.2023

Просмотров: 126

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Переливы в ферментаторах предотвращаются электронными сигнализаторами уровня 2-1 - 5-1, включенными в электрическую схему световой и звуковой сигнализации. В ходе брожения выделяются газы, которые в основном содержат СО2, а также пары спирта. Отходящие газы направляются в спиртоловушку, V, которая орошается водой. Пары спирта растворяются в воде, образовавшаяся водно-спиртовая смесь подается в брагоректификационную установку, а СО поступает на переработку в цех углекислоты.

Схемой автоматизации предусмотрено регулирование расхода воды, поступающей в спиртоловушку. Расход измеряется ротаметром 6-1, пневматический выходной сигнал которого подается на вторичный прибор 6-2 с ПИ-регулятором 6-3, управляющим клапаном 6-4 подачи воды.

Для обеспечения безопасных условий работы в бродильном отделении предусмотрены автоматический контроль и регулирование концентрации СО2 в воздухе производственного помещения. Проба воздуха непрерывно просасывается через приемник газоанализатора 7-3, в комплект которого входит также вторичный прибор с регуляторами 7-4, 7-5. Если концентрация ССЬ в помещении превышает предельно допустимую, то включаются электродвигатель привода вентилятора VI, а также световая и звуковая сигнализация (7-4)'.

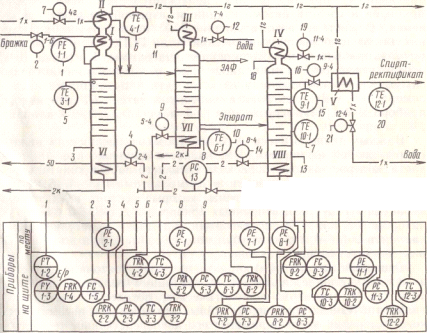

Стадия выделения спирта из культуральной жидкости (бражки) и его очистка от примесей. Эта стадия является заключительной и осуществляется в брагоректификационных установках (БРУ). Существует несколько вариантов технологических схем БРУ, однако принципы их автоматизации схожи, поэтому в качестве примера рассматривается трехколонная установка косвенного действия (рис. 10.13).

Бражка из бродильного отделения подается в теплообменник I, где нагревается парами спирта и воды, затем поступает в верхнюю часть бражной колонны VI и по тарелкам стекает вниз. Навстречу потоку жидкости поднимаются пары воды и спирта, которые образуются за счет теплоты греющего пара, подаваемого в кипятильник колонны. В результате тепломассообмена концентрация спирта в потоке пара возрастает, а в жидкости уменьшается. Бражка, из которой отогнан спирт, называется бардой. Она отводится из нижней части колонны и, являясь основным отходом спиртового производства, используется либо непосредственно в качестве корма для скота, либо как сырье для производства кормовых дрожжей. Пары спирта и сопутствующих ему примесей выходят из верхней части колонны, охлаждаются в теплообменнике I потоком бражки и окончательно конденсируются в дефлегматоре II, куда подается охлаждающая вода. Очистка спирта-сырца производится в эпюрационной колонне VII, куда на перегонку поступает конденсат спирта-сырца из дефлегматора II. Обогрев колонны производится паром, который подается в кипятильник.

Рис. 10.13. Схема автоматизации трехколонной установки косвенного действия

Температурный режим в эпюрационной колонне рассчитан на разделение спирта, который здесь является высококипящим компонентом смеси, и легколетучих примесей (эфиров, альдегидов, метанола и д.р.), которые концентрируются в верхней части колонне III и выходит из неё в виде эфироальдегидной фракции (ЭАФ).

Очищенный спирт концентрации 20-30% (эппюрат) выводится из нижней части эпюрационной колонны и подается в ректификационную колонну VIII для окончательной очистки и концентрирования. В этой колонне легколетучем компонентом является спирт, основным высококипящим- вода, поэтому концентрация спирта возрастает по высоте колонны. Обогрев этой колонны, как и двух других, производится глухим паром, который подается в кипятильник.

Спирт-ректификат концентрации 96% отбирается с 10-15 тарелок в верхней части колонны и проходит через теплообменник V , где охлаждается водой. Пары спирта выходят через верхнее отверстие и после конденсации в дефлегматоре IV возвращается в колонну в качестве флегмы. Из нижней части колонны отбираются сивушные масла,а ещё ниже отводится вода с остатками спирта.

Брагоректификационное отделение является взрывоопасным помещением, поэтому в нем допускается установка только приборов и средств автоматизации во взрывобезопасном исполнении. В системе автоматизации БРУ использованы преимущественно приборы пневматической ветви ГСП, в том числе вторичные приборы с пневмоприводом диаграммы. Нагрузка БРУ определяется расходом бражки, для регулирования которого служит система, состоящая из комплекта индукционного расходомера (1-1, 1-2),электропневмопреобразователя 1-3, вторичного прибора 1-4 с ПИ-регулятором 1-5 и регулирующего клапана 1-6.

Важным технологическим параметром , определяющим режим работы любой из колонн БРУ, является давление ее нижней части, которой зависит от расхода греющего пара в кипятильник. Для регулирования давления в схеме автоматизации БРУ использована однотипная система, которая состоит из датчиков давления 2-1,5-1,8-1, вторичных приборов 2-2, 5-2, 8-2, с П-регулятором 8-3 или ПИ -регуляторами 2-3, 5-3 и регулирующих клапанов 2-4, 5-4,8-4 на трубопроводах подачи пара в кипятильник соответствующей колонны.

Основным параметром, характеризующим состояние процесса в каждой колонне, является концентрация солевого продукта (спирта) в основном технологическом потоке на выходе из аппарата. Из-за отсутствия серийных датчиков для автоматического измерения этого параметра его непосредственное регулирование невозможно. Однако при постоянном давлении в колонне между концентрацией и температурой кипения жидкости на контрольной тарелке существует однозначная зависимость, которую можно использовать для косвенного регулирования концентрации.

В Бражной колонне температура на контрольной тарелке регулируется двухконтурной (каскадной) АСР. Температура измеряется манометрическим термометром 3-1, пневматический сигнал с выхода которого подается на вторичный прибор 3-2 с ПИ-регулятора 3-3. Сигнал этого регулятора поступает в качестве задания на регулятор 2-3 давления в нижней части колонны. При работе системы, если по каким-либо причинам концентрация спирта в верхней части колонны изменяется, например уменьшается, температура на контрольной тарелке снижается, становясь меньше заданной. Регулятор 3-3 увеличит заданное значение давления для регулятора 2-3 , которая окажется больше текущего значения давления в нижней части колонны. В результате увеличится расход пара в кипятильник и интенсифицируются процесс кипения, а так же все тепломассообменные процессы в колонне, что со временем приведёт к восстановлению требуемого режима ее работы.

Аналогичная по структуре АСР (6-1, 6-2, 6-3) применяется для стабилизации технологического режима в эпюрационной колонне. Отличие состоит в том, что в данной АСР регулируется температура в нижней части колонны, откуда отбирается целевой продукт ( эппюрат). Особенно высокие требования предъявляются качеству регулирования концентрации спирта, отбираемого из ректификационной колонны, поскольку он является конечным продуктом производства. Для этого служит двухконтурная( каскадная) АСР, которая регулирует расход спирта ректификата с коррекции по температуре на контрольной тарелке. Датчиком расхода является ротаметр 9-1, пневматический выходной сигнал которого подается на вторичный прибор 9-2 с П-регулятором 9-3 и далее на регулирующий клапан 9-4.

Температура на контрольной тарелке измеряется манометрическим термометром 10-1, пневмосигнал с которого поступает на вторичный прибор 10-2 с ПИ-регулятором 10-3. Сигнал с выхода этого регулятора подается в качестве задания на регулятор 9-4.

Схемы автоматизации БРУ предусмотрено регулирование расходов охлаждающей воды, подаваемые в дефлегматор всех колонн. При этом расход воды в дефлегматор бражной колонны обеспечивает стабилизацию температуру отходящей нагретой воды (4-1-4-4). В эпюрационной и ректификационной колоннах применены однотипные системы регулирования давления в верхней части колонны, которые состоят из датчиков 7-1 и 11-1, вторичных приборов 7-2и 11-2 с ПИ-регуляторами 7-3 и 11-3 и клапанами 7-4 и 11-4, регулирующими подачу охлаждающей воды в дефлегматор соответствующей колонны.

На ряду со стабилизацией основных технологических параметров брагоректификации системы автоматизации БРУ обеспечивает регулирование и давление пара в коллекторе с помощью регулятора 13 прямого действия «после себя», а так же температуры спирта ректификата после теплообменника V (12-1-12-4). Измерение и учет объема спирта, получаемого из БРУ, а так же содержания в нем чистого алкоголя производится с помощью специального устройства, называемого контрольным снарядом.

2. Технические средства автоматизации

.1 Средства измерений и их характеристики

Измерение, т. е. нахождение значения физической величины опытным путем, осуществляется с помощью специальных устройств - средств измерений. Основными видами средств измерений являются измерительные преобразователи и измерительные приборы.

Измерительные преобразователи (датчики) предназначены для получения сигнала измерительной информации, удобной для передачи, обработки и хранения, но не поддающейся непосредственному восприятию наблюдателем; измерительные приборы для получения сигнала измерительной информации в форме, доступной для непосредственного восприятия наблюдателем.

.2 Погрешности средств измерений

Средства измерений могут быть с успехом использованы лишь только тогда, когда известны их метрологические свойства. Специфической метрологической характеристикой средств измерений является их погрешность. Разность между показанием прибора Xn и истинным (или действительным) значением измеряемой величины х называется абсолютной погрешностью средств измерений ∆X:

∆X=Xn-X.(1.1)

Отношение абсолютной погрешности измерительного прибора к истинному значению измеряемой им величины называется относительной погрешностью и выражается в долях или процентах измеряемой величины. Относительная погрешность используется в качестве одной из характеристик точности средства измерений. Величина, равная значению абсолютной погрешности и противоположная ей по знаку, называется поправкой:

=X-Xn.(1.2)

Метрологической характеристикой точности большинства технических средств измерений являются пределы основной и дополнительных погрешностей. Основной погрешностью называется погрешность средств измерений, используемых в нормальных условиях, определяемых ГОСТами или другими техническими условиями на средства измерений.

Дополнительной погрешностью называется погрешность средства измерений, вызываемая воздействием на него условий при отклонении их действительных значений от нормальных (нормативных) или при выходе за пределы нормальной области значений.

Класс точности средств измерений, являющийся их обобщенной метрологической характеристикой, определяется пределами допускаемых основной и дополнительной погрешностей. Конкретные классы точности устанавливаются в стандартах на отдельные виды средств измерений. Чем меньше число, обозначающее класс точности, тем меньше пределы допускаемых погрешностей.

Любое средство измерений и каждый из его элементов могут выполнять свои функции лишь в том случае, когда их выходные (Хвых) и входные (хвх) величины связаны между собой устойчивыми зависимостями в различных режимах работы. Различают два основных режима работы измерительных устройств - статический (установившийся) и динамический (неустановившийся). Оба режима преобразования входной величины в выходную определяются соответственно статическими и динамическими характеристиками. Знание статических и динамических характеристик средств измерений и их элементов наряду с показателями, характеризующими погрешности, имеет большое значение как при собственно измерениях, так и особенно при использовании их в качестве датчиков в системах автоматического регулирования и управления.

Статической характеристикой средства измерений называется функциональная зависимость между выходной и входной величинами в установившихся режимах работы, т. е.

вых=f(Xвх) (1.3)

Динамической характеристикой средства измерений и их элементов называется функциональная зависимость между их выходной и входной величинами в динамических условиях преобразования, т. е. в переходных режимах, когда статические зависимости нарушаются в силу присущих всем средствам измерений инерционных свойств разного рода и вида (инерция движущихся масс, частей, теплопроводность и т. п.).

Государственная система промышленных приборов используется в целях наиболее экономически целесообразного решения проблемы обеспечения техническими средствами автоматических систем контроля, регулирования и управления технологическими процессами для разных отраслей народного хозяйства, в том числе отраслей агропромышленного комплекса. По роду энергии, используемой для питания устройств и формирования сигналов, ГСП подразделяется на следующие ветви: электрическую, пневматическую, гидравлическую, а также ветвь приборов и устройств, работающих без источников вспомогательной энергии. Унификация сигналов измерительной информации (определяемая соответствующими стандартами) обеспечивает передачу и обмен информацией, дистанционную связь между устройствами управления, передачу результатов измерений от средств получения информации к устройствам контроля и управления, а также управляющих сигналов к исполнительным механизмам в автоматических системах любой сложности. Из электрических сигналов наибольшее распространение получили унифицированные сигналы постоянного тока и напряжения (0-5 мА; 0-20 мА, 0-10 мВ; -10...0...+10 В и др.). Пневматические сигналы связи (0,02-0,1 МПа) нашли достаточно широкое применение в тех производствах, где отсутствуют повышенные требования к инерционности автоматизируемых процессов и где необходимо учитывать пожаро- и взрывоопасность производств. Гидравлические сигналы характеризуются давлением рабочей жидкости 0,2-0,8 МПа.