Файл: Эксплуатация и обслуживание токарно винторезного станка модели 1П611.docx

Добавлен: 30.11.2023

Просмотров: 353

Скачиваний: 31

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

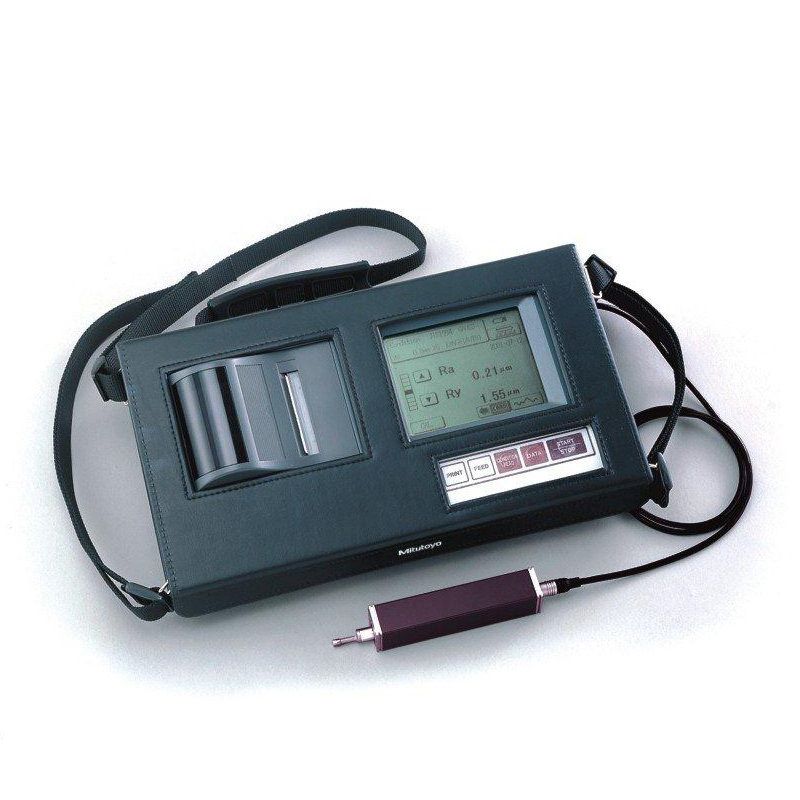

Рис. №6 Профилометр [7].

Профилометр – прибор, предназначенный для измерения шероховатости поверхности контактным методом. По исследуемой поверхности перемещается считывающая алмазная игла, которая колеблется от неровностей, и показания выводятся на дисплей прибора.

Рис. №7 Шумомер [7].

Шумомер – прибор, который измеряет уровень шума, и позволяет выявить опасный уровень шума для здоровья.

Рис. №8 Инфракрасный термометр [7].

Инфракрасный термометр определяет температуру по части теплового излучения, испускаемого измеряемым объектом. Такие термометры удобны при проведении измерений труднодоступных объектов.

Раздел 4. Расчет ремонтно – обслуживающей базы предприятия.

Ремонтосложность оборудования определяется по формуле [5]:

, (1)

, (1)где:

ККО – коэффициент конструктивных особенностей станка [5];

, (2)

, (2)КТ – коэффициент класса точности;

KХВ – коэффициент исполнения (1,0 – с ходовым винтом);

KЧТ – коэффициент частоты вращения шпинделя (1,1 при > 2000 об/мин);

LМЦ – расстояние между центрами, мм;

n1 – число ступеней скорости шпинделя;

RОМ – ремонтосложность отдельных механизмов [5];

, (3)

, (3)RСТ – ремонтосложность суппортов [4];

, (4)

, (4)X0 – число суппортов;

RБТ – ремонтосложность механизма бесступенчатого регулирования частоты вращения шпинделя (2 при dО ≤ 400 мм);

RСД

– ремонтосложность механизмов, не входящих в основной комплект станка;

RГ – ремонтосложность гидравлического оборудования [5];

(5)

(5)P – рабочее давление трехплунжерного насоса, МПа;

Q – производительность трехплунжерного насоса высокого давления, л/мин;

С – коэффициент, учитывающий конструктивные особенности трехплунжерного насоса;

L – длина цилиндра, мм;

D – диаметр цилиндра, мм;

n – число цилиндров;

m – число клапанов, золотников;

K1 = 0,007;

K2 = 0,2;

K3 = 0,004

Рассчитываем коэффициент конструктивных особенностей станка ККО по формуле (2), применяя коэффициент KТ = 1,5 (класс точности – П). Получаем:

.

.Используем формулу (3) для расчета ремонтосложности отдельных механизмов RОМ. RСТ = 0, так как станок имеет один суппорт. Получаем:

.

.Рассчитываем по формуле (5) ремонтосложность гидравлического оборудования RГ:

Получив необходимые данные, рассчитаем по формуле (1) ремонтосложность оборудования Rm:

урс.

урс.Продолжительность ремонтного цикла оборудования определяется по следующей формуле [5]:

, (6)

, (6)где:

KОМ – коэффициент обрабатываемого материала;

KМИ – коэффициент материала применяемого инструмента;

KТС – коэффициент класса точности оборудования;

KКС – коэффициент категории массы;

KВ – коэффициент возраста;

KД – коэффициент долговечности.

Рассчитаем данную формулу (6):

.

Структура межремонтного цикла для легких и средних станков состоит из [4]:

КР1-О1-МР1-О2-МР2-О3-СР1-О4-МР3-О5-МР4-О6-КР2

где:

КР – капитальный ремонт;

О – осмотр;

МР – малый ремонт;

СР – средний ремонт.

Продолжительность межремонтного периода определяется по формуле [5]:

(7)

(7)где: nТР – число внутрицикловых ремонтов;

.

.Планируемое число часов работы оборудования за день определяется по формуле [5]:

(8)

(8)где:

TРП – оперативное время работ на планируемый год, ч;

nДГ – число рабочих дней в планируемом году.

.

.Величина межоперационных периодов обслуживания определяется по формуле [5]:

(9)

(9) .

.Календарная продолжительность межоперационных периодов рассчитывают по формуле [5]:

.

.Межремонтный период расcчитывают по формуле [5]:

= 14 мес.

= 14 мес.По данным произведенных расчетов, составляется график планово – предупредительных ремонтов токарно – винторезного станка 1П611, приведенный в таблице №4.

Таблица №4. График планово – предупредительного ремонта.

| Месяц Год | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 2022 | КР1 | | | | О1 | | | | | МР1 | | |

| 2023 | | О2 | | | | | МР2 | | | | О3 | |

| 2024 | | | | | | | | О4 | | | | |

| 2025 | МР3 | | | | О5 | | | | | МР4 | | |

Раздел 5. Техника безопасности и охрана труда

Не следует допускать рабочего к станку, если он не был предварительно ознакомлен с правилами техники безопасности и инструкцией по обслуживанию станка.

Рабочему не разрешается работать на станке без кожухов, прикрывающих приводные ремни.

Рабочий должен руководствоваться только теми режимами резания и припусками, которые предназначены для данного станка.

Запрещается во время работы производить регулировку механизмов станка.

Чистка, обдирка и наладка станка должны производиться только во время полной остановки станка. При этом станок должен быть отключен от электросети [3].

Рабочий должен быть снабжен специальной одеждой во время проведения токарных работ, иметь головной убор и средства индивидуальной защиты.

Рабочее место у станка не должно быть скользким и загроможденным.

Уходя от станка, рабочий должен отключить его от сети.

Заключение.

Цель данной курсовой работы позволяет изучить назначение токарно – винторезного станка 1П61, принцип его работы и условия его эксплуатации.

Система планово – предупредительных ремонтов является очень важным этапом на любом из предприятий. У предприятия наблюдается минимизация экономических и материальных ресурсов за счет соблюдения системы планово – предупредительных ремонтов, тем самым, сохраняя свою работоспособность. Ведь данная система позволяет предугадать поломку оборудования, что дает возможность приобрести запасные части к оборудованию, и произвести предположительные финансовые затраты.

Список литературы

Основная литература:

1. Введение в технологическую диагностику и неразрушающий контроль : учеб. пособие / А. П. Науменко ; Минобрнауки России, ОмГТУ . – Омск : изд-во ОмГТУ , 2019. – 134 с, : ил.;

2. Рачков, М. Ю. Технические измерения и диагностика оборудования :

учебник / М. Ю. Рачков. – Москва : Ай Пи Ар Медия, 2020. – 301 с. – ISBN 978-5-4497-1805-1. – Текст : электронный // Цифровой образовательный ресурс IPR SMART : [сайт]. URL: https://www.iprobookshop.ru/125834/html (дата обращения: 12.12.2022). – Режим доступа для авторизир. пользователей. – DOI: https://doi.org/10/23682/125834 ;

Дополнительная литература

:

3. Паспорт станка. Модель 1П611. Одесский Опытно – Механический Завод, 1961;

4. Технология ремонта металлорежущих станков. Пекелис Г. Д., Гельберг Б.Т.Л., - «Машиностроение», 1970. – 320 с;

5. Типовая схема технического обслуживания и ремонта металло – и деревообрабатывающего оборудования/Минстанпром СССР, ЭНИМС. – М.: Машиностроение, 1988. – 672 с. – ISBN 5-217-00686-2

6. Устройство металлорежущих станков: Учебник. Вереина Л. И., Краснов М. М; Москва. Издательский центр «Академия», 2016. 219 с.

Электронные ресурсы:

7. «Википедия – свободная энциклопедия» [ Электронный ресурс ] – Режим доступа: https://ru.wikipedia.org;

8.«Рубикон ООО» - иллюстрированные каталоги, справочники по металлорежущим станкам [ Электронный ресурс ] – Режим доступа: https://stanki-katalog.ru.