Файл: Рисунок 1 Схема червячного одноступенчатого редуктора.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 21

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Введение

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Обычно редуктором называют устройство, преобразующее высокую угловую скорость вращения входного (быстроходного) вала в более низкую на выходном (тихоходном) валу, повышая при этом вращающий момент.

Редуктор состоит из корпуса, в котором помещают элементы передачи (валы, зубчатые колеса, подшипники и т.д.).

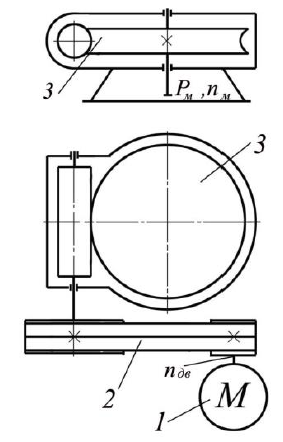

Червячные редукторы (рисунок 1) предназначены для передачи вращения между перекрещивающимися валами с уменьшением угловых скоростей и увеличением вращающих моментов, когда ведущим является червяк. Реже вращающим может быть колесо, тогда угловая скорость увеличивается, а вращающий момент уменьшается. Червячная передача состоит из червяка и червячного колеса.

Рисунок 1 – Схема червячного одноступенчатого редуктора

Основными характеристиками редуктора являются передаточное число и вращающий момент на тихоходном валу.

Редукторы червячные одноступенчатые обеспечивают передачу вращающих моментов Т = 85…2000 Н∙м в диапазоне передаточных чисел u = 8…80.

Достоинства червячных передач:

- большие передаточные числа в одной ступени u = 8…80 в силовых передачах, до 1000 в приборах;

- плавность и бесшумность работы;

- высокая кинематическая точность в сравнении с зубчатыми передачами;

- возможность передачи вращения между скрещивающимися валами;

- возможность самоторможения.

Недостатки червячных передач:

- низкий коэффициент полезного действия (η = 0,4…0,9 для одноступенчатого редуктора) из-за значительного скольжения между поверхностями витков червяка и зубьев колеса;

- сравнительно большие габариты передач, особенно при больших вращающих моментах вследствие значительно меньших величин допускаемых контактных напряжений;

- необходимость применения дефицитных дорогостоящих сплавов цветных металлов для изготовления червячных колес.

1. Кинематический и силовой расчет приводных станций

Исходные данные:

- мощность на валу машин Pм = 3,33 кВт;

- частота вращения вала машины nм = 31 мин-1.

Согласно таблице 1 (см. Приложение 1) устанавливаются значения КПД механических передач. Примем КПД ременной передачи η1 = 0,96, КПД червячной передачи редуктора η2 = 0,8, КПД пары подшипников η3 = 0,99. Общий КПД приводной станции ηо находится по формуле:

ηо = η1∙η2∙η32

Подставив числовые значения, получим:

ηо = 0,96∙0,8∙0,992 = 0,753.

Найдем требуемую мощность на валу электродвигателя по формуле:

Ртр = Рм/ηо.

Подставив числовые значения, получим:

Ртр = 3,33/0,753 = 4,42 кВт.

По каталогу подбираем электродвигатель ближайшей большей мощности. По таблице 2(см. Приложение 1) подбираем асинхронный короткозамкнутый электродвигатель ближайшей большей мощности 5,5 кВт.

Согласно этой таблице подобной мощностью обладают сразу три электродвигателя: АИР100L2, АИР112M4, АИР132S6. Эти двигатели отличаются частотой вращения вала ротора (2850 мин-1, 1432 мин-1 и 960 мин-1 соответственно) и габаритными размерами. Как показывает практика, для обеспечения оптимальных массогабаритных характеристик одноступенчатых червячных редукторов, рекомендуется использовать электродвигатели второго и третьего типа. Исходя из этого принимаем электродвигатель типа 132S6 мощностью 5,5 кВт и частотой вращения ротора nдв = 960 мин-1.

Найдем общее передаточное число приводной станции по формуле:

uo = nдв/nм.

Подставив числовые значения, получим:

uo = 960/31 = 30,97.

Произведем разбивку общего передаточного числа по ступеням приводной станции. Общее передаточное число приводной станции может быть определено как произведение двух передаточных чисел:

uo = u1∙u2,

где u1 – передаточное число ременной передачи;

u2 – передаточное число червячной передачи.

В это уравнение входит две неизвестные величины, поэтому зададим одну величину по таблице 3 (см. Приложение 1): u2 = 16. Тогда передаточное число ременной передачи

u1 = uо/u2 = 30,97/16 = 1,94.

Выполним кинематический расчет приводной станции. Для этого определим частоту вращения валов приводной станции:

- вала электродвигателя: nдв = 960 мин-1;

- ведущего вала редуктора: n1 = nдв/u1 = 960/1,94 = 495 мин-1;

- ведомого вала редуктора: n2 = n1/u2 = 495/16 = 31 мин-1

.

Найдем крутящие моменты на валах приводной станции с учетом КПД:

- на валу электродвигателя:

Тдв = 30Ртр/(πnдв) = (30∙4,42)/(3,14∙960) = 44 Нм;

- на ведущем валу редуктора:

Т1 = Тдв∙u1∙η1 = 44∙1,94∙0,96 = 81,95 Нм;

- на ведомом валу редуктора:

Т2 = Т1∙u2∙η2∙η32 = 81,95∙16∙0,8∙0,992 = 1028,1 Нм;

Проверка:

Т2 = 30Рм/(πnм) = 30∙3,33/(3,14∙31) = 1026,3 Нм, что соответствует полученному ранее значению.

2. Проектный и проверочный расчёт червячных зубчатых зацеплений

Проектный расчет конических передач производится на основании известных данных:

Т2 = 1028,1 Нм;

nм = 31 мин-1;

u2 = 16;

Lг = 7,5 лет;

Kсут = 0,82;

Кгод = 0,47.

Материал для червяка – сталь 40ХН (закалка),

Червячные колёса изготавливаются преимущественно из бронзы. Марка бронзы выбирается в зависимости от скорости скольжения ожидаемое значение которой ориентировочно определяется по выражению

м/с.

м/с.Материал для колеса - безоловянистая бронза БрАЖ9-4.

Червячные колёса чаще изготавливают составными: венец из бронзы, а колёсный центр из стали.

Допускаемые контактные напряжения (МПа) для колёс из безоловянистых бронз определяют из условия сопротивления зубьев заеданию, и в зависимости от скорости скольжения находят по выражению:

[σH]2 = 300 – 25Vs = 300 – 25·2,1 = 247,5 МПа.

Допускаемые напряжения изгиба для всех марок бронз и латуней при нереверсивной передаче определяют по зависимости

[σF]2 = (0,25σт + 0,08σв)KFL,

где σв и σт – предел прочности при растяжении и предел текучести бронзы БрАЖ9-4;

KFL – коэффициент долговечности, который находится по формуле

.

.Величину NFE2 определяют по выражению

NFE2 = 60n2t,

где t – срок службы передачи, ч.

t = Lг·365·24·KсутКгод = 7,5·365·24·0,82·0,47 = 25320,78 ч,

где Lг – срок службы передачи в годах;

Ксут – коэффициент использования передачи в течение суток;

Кгод – коэффициент использования передачи в течение года.

Тогда

NFE

2 = 60·31·25320,78 = 47,1·106.

.

.[σF]2 = (0,25·230 + 0,08·500)·0,652 = 63,57 МПа.

Межосевое расстояние передачи по выражению:

мм.

мм.По ГОСТ 2144-76 принимаем aw = 160 мм.

Число зубьев колеса

z2 = z1·u = 2·16 = 32,

где z1 – передаточное число червяка (для u = 16 z1 = 2)

Предварительное значение модуля зацепления

m = (1,4 – 1,7)aw/z2 = (1,4 – 1,7)·160/32 = 7 – 8,5 мм.

По ГОСТ 2144-76 принимаем m = 8 мм.

Предварительное значение коэффициента диаметра червяка

q ≥ 0,25z2 = 0,25·32 = 8.

Принимаем по ГОСТ 2144-76 q = 8.

Геометрические параметры червяка и колеса:

- делительные диаметры

d1 = qm = 8·8 = 64 мм;

d2 = mz2 = 8·32= 256 мм;

- диаметры вершин витков червяка и зубьев колеса

da1 = d1 + 2m = 64 + 2·8 = 80 мм;

da2 = d2 + 2m = 256 + 2·8 = 272 мм;

- диаметры впадин витков червяка и зубьев колеса

df1 = d1 - 2,4m = 64 – 2,4·8 = 44,8 мм;

df2 = d2 – 2,4m = 256 - 2,4·8 = 236,8 мм;

- наибольший диаметр колеса

dam2 ≥ da2 + 6m/(z1 + 2) = 272 + 6·8/(2 + 2) = 284 мм;

- длина нарезной части червяка

b1 ≥ (12+0,1z2)m + 25 = (12+0,1·32)·8 + 25 = 146,6 мм;

- ширина венца червячного колеса

b2 ≥ 0,75da1 = 0,75·80 = 60 мм.

Проверочный расчет червячной передачи.

Угол подъема витка червяка

tgγ = z1/q = 2/8 = 0,25;

следовательно,

γ = arctg(0,25) = 14,04º.

Фактическая скорость скольжения

Vsф = πd1n1/(60·103·cosγ) = 3,14·64·495/(60·103·cos(14,04)) = 1,7 м/с.

Уточним коэффициент полезного действия червячной передачи

ηф = tgγ/tg(γ + φ) = tg(14,04)/tg(14,04+2,5) = 0,84,

где φ = 2,5° – делительный угол подъёма витка червяка при скорости скольжения 1,7 м/с (табл. 4.5).

Уточним допускаемые контактные напряжения

[σH]2 = 300 – 25Vsф = 300 – 25·1,7 = 257,5 МПа.

Действительное контактное напряжение для зубьев червячного колеса

МПа<[σH]2 = 257,5 МПа – условие выполняется,

МПа<[σH]2 = 257,5 МПа – условие выполняется,где KHβ = 1 - коэффициент концентрации нагрузки;

KHV = 1 - коэффициент динамической нагрузки.

Расчетное напряжение изгиба в зубьях колеса

МПа <[σF]2 = 63,57 МПа - условие выполняется,

где YF2 = 1,64 – коэффициент формы при эквивалентном числе зубьев колеса zv2 = z2/cos3γ = 32/cos3(14,04) = 35;

KFβ = KHβ = 1; KFV = KHV = 1.

Таким образом, прочность зацепления обеспечена как по контактным напряжениям, так и по напряжениям изгиба.

3. Расчет и проектирование валов червячного редуктора

Определим диаметр выходного конца ведущего вала:

мм,

мм,где Т1 – крутящий момент на быстроходном валу редуктора.

Принимаем dв1 = 32 мм.

Диаметр вала под подшипником:

dп1 ≥ dв1+2t = 32 + 2∙3,5 = 39 мм,

при dв1 = 39 мм значение t = 3,5 мм.

Принимаем dп1 = 40 мм.

Диаметр буртика за подшипником:

dб1 ≥ dп1 + 3r = 40 + 3∙2,5 = 47,5 мм,

при dп1 = 40 мм значение r = 2,5 мм.

Принимаем dб1 = 48 мм.

Определим диаметр выходного конца ведомого вала:

мм,

мм,Принимаем dв2 = 55 мм.

Диаметр вала под подшипником:

dп2 ≥ dв2 + 2t = 55 + 2∙4,5 = 64 мм,

при dв2 = 55 мм значение t = 4,5 мм.

Принимаем dп2 = 65 мм.

Диаметр вала под колесом:

dк2 ≥ dп2 + 3r = 65 + 3∙3,5 = 75,5 мм,

при dп2 = 65 мм значение r = 3,5 мм.

Принимаем dк2 = 80 мм.

Диаметр буртика за колесом:

dб2 ≥ dк2 + 3f = 80 + 3∙2,5 = 87,5 мм,

при dк2 = 80 мм значение f = 2,5 мм.

Принимаем dб2 = 90 мм.

Особенности конструирования червячных колес

Диаметр ступицы колеса

dст = (1,6…1,8)d = (1,6…1,8)·80 = 128…144 мм,

где d - диаметр вала под колесом.

Принимаем dст = 130 мм.

Длина ступицы колеса

lст = (1,2…1,8)d = (1,2…1,8)·80 = 96…144 мм.

Принимаем lст = 100 мм.

Толщина диска

С = (0,2…0,35)b2 = (0,2…0,35)·60 = 12…21 мм.

Принимаем С = 16 мм.

Толщина обода венца

s = 2m + 0,05b2 = 2·8 + 0,05·60 = 19 мм.

Толщина обода колесного центра

s = 1,25s = 1,25·19 = 23,75 мм.

Принимаем s = 24 мм.

Ширина буртика

h = 0,15b2 = 0,15·60 = 9 мм.

Высота буртика

t = 0,8h = 0,8·9 = 5,6 мм.

4. Подбор подшипников редуктора

Определим окружное усилие:

Ft2 = 2T2/d2 = 2∙1028,1·1000/256 = 8032 H;

Радиальная сила:

Fr2 = Ft2tgα/cosβ = 8032·tg20/cos0 = 2923,4 H.

Осевая сила:

Fа2 = Ft1 = 2T1/d1 = 2·81,95·1000/64 = 2560,9 Н.

Расстояние между опорами: a + b = 0,75∙d2 = 0,75∙256 = 192 мм.

a = b = 192/2 = 96 мм.