Файл: Введение назначение Вальцовая мельница станок, измельчающий зерна и продукты его переработки на крупяных и мукомольных предприятиях.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 45

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2.2 Чистка и смазка мельницы (разработать карту смазки)

Перед началом работ, выполняемых внутри барабана мельницы, необходимо:

- освободить его от размалываемого материала и мелющих тел;

- проверить надежность действия тормозного устройства и затормозить барабан;

- отключить привод;

- вывесить на пусковом устройстве привода запрещающий знак безопасности 1.5 по ГОСТ 12.4.026—76 с изм. с поясняющей надписью: «Не включать—работают люди!».

Ответственный руководитель и производитель работ обязаны лично проверить выполнение указанных мер безопасности и обеспечить работающих необходимыми для ведения работ средствами механизации, приспособлениями, инструментами, лестницей, средствами индивидуальной защиты (спецодеждой, очками, рукавицами).

Таблица 2.2 Карта смазки мельницы

| № п/п | Название | Тип масла | Метод | Частота смазки |

| 1 | Электродвигатель | Смазка 1-13 ГОСТ 1033-79 | Набивка | 1 раз в месяц |

| 2 | Подшипник привода | Солидол УС-3 ГОСТ 1033-79 | Набивка | 1 раз в месяц |

| 3 | Подшипник цапфовый | Солидол УС-3 ГОСТ 1033-79 | Набивка | 1 раз в месяц |

2.3 Регулировка оборудования с использованием оснастки и инструмента

Производительность СМ определяется (при постоянных количестве и температуре сушильного агента) поступлением топлива, состоянием размольных элементов, т. е. степенью изношенности валков и брони, количеством провала и содержанием угля в последнем. Особенность СМ состоит в быстроте стабилизации процесса размола при изменении расхода топлива и качества получаемой из сепаратора пыли (с неизменным положением его лопаток) при изменении количества сушильного агента. Сказанное справедливо при постоянной силе нажатия на валки, которая также может меняться. Поскольку сила нажатия на валки меняется нечасто, основными регулируемыми величинами для получения требуемой производительности являются расходы топлива и сушильного агента.

Для контроля за состоянием МВС их оборудуют приборами, связанными с системой сигнализации.

Наиболее часто применяют устройства для контроля за:температурой и давлением масла в системах смазки валков и редуктора. Отступление от заданных допустимых значений вызывает включение звуковой или световой сигнализации, а при значительных отклонениях — отключение электродвигателя главного привода;усилием нажимного устройства.

Отклонение усилия от заданных значений автоматически включает или отключает установку гидронажатия. Для мельниц с пружинным нажатием применяется только механический указатель натяжения пружин;режимом работы мигалок провала. Нарушение времени выдержек циклов мигалок передается на пульт управления.

На мельницах, работающих под разрежением, осуществляется визуальная проверка правильности положения груза крышки мигалки;постоянным вращением размольного валка с помощью указателя вращения. На мельницах типа МВС вращение валка чаще контролируется по вращению втулки масляного уплотнения, выходящей наружу из корпуса.

Регулирование режима работы мельницы, а именно изменение производительности, тонкости помола и пр. при изменении нагрузки котла, требует наличия сложной системы автоматики. Изменение нагрузки котла является основным импульсом изменения режима работы мельниц.

3. РЕМОНТ ВАЛЬЦОВОЙ МЕЛЬНИЦЫ

3.1 Расчёт графика ППР

Структура межремонтного цикла рассчитывается исходя из исходных данных, исходными данными для составления структуры межремонтного цикла являются длительность межремонтного цикла и межремонтных периодов.

Исходные данные:

Меж ремонтный цикл, Тр.ц= 3066 2088 ч.

Время между средними ремонтами, Тс = 288 150 ч.

Время между малыми ремонтами, Тм = 120 140 ч.

Время между осмотрами, То = 105 100 ч.

1. Определяем длительность ремонтного цикла в годах.

| Тцгод =  | (3.1.1) |

Где Тгод – количество рабочих дней в 2022 году, Тгод = 365 дней;

Тц – продолжительность ремонтного цикла в сутках;

| Тц =  | (3.1.2) |

Тц =

= 87 суток

= 87 сутокОпределяем длительность ремонтного цикла в годах

Тцгод =

= 0,2 года

= 0,2 годаПринимают ремонтный цикл раз в 2 месяца.

2. Определяем количество средних ремонтов

| Кс =  - 1 - 1 | (3.1.3) |

Где tc – время между средними ремонтами в сутках;

| tc =  | (3.1.4) |

tc =

= 6 суток

= 6 сутокОпределяем число средних ремонтов за 2 года

Кс = (

− 1 = 24 ремонта

− 1 = 24 ремонтаСледовательно, двадцать четыре средних ремонта за 2 года;

В 2022 году проводим 12 средних ремонта.

3. Определяем количество малых ремонтов

| Км =  − Кс – 1 − Кс – 1 | (3.1.5) |

Где, tм – время между малыми ремонтами в сутках;

| tм =  | (3.1.6) |

tм =

= 5 суток

= 5 сутокОпределяем число малых ремонтов за 2 года

Км = (

− 2 – 1 = 22 ремонта

− 2 – 1 = 22 ремонтаСледовательно, двадцать два малых ремонтов за 2 года;

В 2022 году проводим 11 малых ремонтов.

4. Определяем количество осмотров

| Ко =   − Кс – Км – 1 − Кс – Км – 1 ∙ 2 ∙ 2 | (3.1.7) |

гдеtо – время между осмотрами в сутках;

| tо =  | (3.1.8) |

tо =

= 4 суток

= 4 сутокОпределяем количество осмотров за 2 года

Ко =

− 2 – 6 – 1

− 2 – 6 – 1 ∙ 2 = 34 осмотра

∙ 2 = 34 осмотраСледовательно, 34 осмотра за 2 года.

В 2022 году проводим 17 осмотров.

5. Определяем межремонтный период для средних ремонтов

| ТМРС =  | (3.1.9) |

ТМРС =

= 88 ч

= 88 ч6. Определяем межремонтный период для малых ремонтов

| ТМРМ =  | (3.1.10) |

ТМРМ =

= 110 ч

= 110 ч7. Определяем межосмотровый период

| ТМО =  | (3.1.11) |

ТМО =

= 144 ч

= 144 ч8. Определяем трудоёмкость среднего ремонта

| τс.рем = Rр ∙ τед.с | (3.1.12) |

Где Rр – коэффициент сложности ремонта оборудования; принимаем из «Системы планово-предупредительных ремонтов предприятий» для вальцовой мельницы.

τед.с – коэффициент трудоёмкости среднего ремонта, τед.с = 16;

τс.рем = 12 ∙ 16 = 192 н/ч

Следовательно, 192 н/ч для девяти средних ремонтов.

9. Определяем трудоёмкость малого ремонта

| τм.рем = Rр ∙ τед.м | (3.1.13) |

гдеτед.м – коэффициент трудоёмкости малого ремонта, τед.м = 5;

τм.рем = 12 ∙ 5 = 60 н/ч

Следовательно, 60 н/ч для двадцати двух малых ремонтов.

10. Определяем трудоёмкость осмотра

| τо = Rр ∙ τед.о | (3.1.14) |

гдеτед.о – коэффициент трудоёмкости осмотра; τед.о = 0,7;

τо = Rр ∙ τед.о = 12 ∙ 0,7 = 8,4 н/ч

Следовательно, 8,4 н/ч для 34 осмотров.

3.2 Ремонт узла – ременная передача, деталь – вал ведомого вальца, вид износа – разбивка шпоночного паза

3.2.1 Демонтаж узла

Для того чтобы демонтировать ременную передачу необходимо сделать следующее:

- Взять инструмент

- Ослабить натяг

- Снять ремень

- Отложить инструмент и ремень.

3.2.2 Составление дефектной ведомости ремонта детали

Дефектная ведомость смотреть Приложение А

3.2.3 Ремонт детали

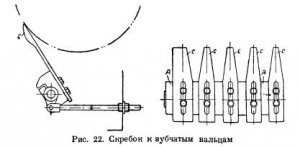

Вальцы гладкие тонкого помола отличаются от вальцев гладких грубого помола величиной зазора между валками, который делается в 1—3 мм (и числом оборотов, устанавливаемым от 150 до 250 в мин.). Кроме этого, вальцы тонкого помола совсем не имеют зубчатых передач. Каждый валок приводится в движение шкивом непосредственно от трансмиссии. Шкивы на трансмиссии устанавливаются разных диаметров, что обусловливает разное количество оборотов. Один валок вращается быстрее на 1/5—1/2 числа оборотов в минуту второго. Например: 150 и 180 об/мин. или 150—225 об/мин. Валки иногда имеют поверхность не гладкую, а рифленную. Отсюда они и получили название — рифленные вальцы. Зубчатые вальцы имеют рубашку либо с выступающими зубцами, либо она набирается из колец с зубцами. Зубчатые вальцы также, как и гладкие, имеют скребки, только эти скребки представляют из себя отдельные зубья.

Рисунок 3.2.3 Вал ведомого вальца

В этом случае диаметр валков не будет по длине одинаковым. Винтовая нарезка должна содержаться в хорошем состоянии. В противном случае вальцы не будут выбрасывать камней. В последнее время нашли применение и хорошо зарекомендовали себя в работе вальцы дезинтеграторные. Один из двух валков этой машины меньшего диаметра, нежели второй (300—500 мм и 600—800 мм). Валок меньшего диаметра имеет по ширине выступающие стальные полосы (вставные ножи).

Вставные ножи выступают над поверхностью валка на 7—10 мм. Ножи крепят в гнездах валка болтами с потайными головками. Большой валок имеет гладкую поверхность. Для уменьшения износа, как поверхность ножей, так и поверхность гладкого валка покрывают сталинитом. Число оборотов валка меньшего диаметра примерно в десять раз больше, чем валка с большим диаметром (60 и 600 в минуту).