Добавлен: 30.11.2023

Просмотров: 84

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1.3. Ремонт

Эксплуатация электрических машин включает содержание их в исправном состоянии, устранение мелких неисправностей и ремонт. Основой правильной эксплуатации электрических машин являются эксплуатационные документы.

Эксплуатация электрических машин включает содержание их в исправном состоянии, устранение мелких неисправностей и ремонт. Основой правильной эксплуатации электрических машин являются эксплуатационные документы.Они поставляются заводом-изготовителем вместе с машиной.

В число эксплуатационных документов входят: техническое описание; инструкция по эксплуатации; инструкция по техническому обслуживанию; инструкция по монтажу, пуску, регулированию и обкатке машин; формуляр, который составляется для машины, технические данные которой гарантируются заводом; ведомость запасных частей, инструментов и устройств, в которой указываются комплекты запасных частей, инструментов, приспособлений и материалов; ведомость эксплуатационных документов.

В результате практики эксплуатации оборудования на предприятиях разных отраслей промышленности сложилась так называемая система планово-предупредительного ремонта, под которой понимают плановый комплекс работ по поддержанию электрических машин и другого электрооборудования в рабочем состоянии.

В зависимости от особенностей, степени повреждений и износа электрических машин, а также трудоемкости ремонтных работ различают следующие виды ремонта: текущий, средний и капитальный.

Текущий ремонт является минимальным по объему видом ремонта, при котором обеспечивается нормальная эксплуатация машины до следующего планового ремонта. Во время текущего ремонта устраняются неисправности путем замены или обновления отдельных быстроизнашиваемых деталей, а также выполняются регулировочные работы. Этот ремонт производится эксплуатационным персоналом или ремонтными службами на месте установки машин.

Средний ремонт заключается в восстановлении эксплуатационных характеристик электрической машины путем ремонта или замены только изношенных или поврежденных деталей. Кроме того, обязательно проверяют техническое состояние остальных частей и ликвидируют обнаруженные неисправности. Может проводиться капитальный ремонт отдельных основных узлов. Средний ремонт выполняется подвижными или стационарными ремонтными службами.

Средний ремонт заключается в восстановлении эксплуатационных характеристик электрической машины путем ремонта или замены только изношенных или поврежденных деталей. Кроме того, обязательно проверяют техническое состояние остальных частей и ликвидируют обнаруженные неисправности. Может проводиться капитальный ремонт отдельных основных узлов. Средний ремонт выполняется подвижными или стационарными ремонтными службами.Капитальный ремонт включает полную разборку и дефектацию электрической машины, замену или ремонт всех составных частей, проверку их состояния, сборку машины, регулировку и испытание. Выполняется стационарными ремонтными предприятиями.

При ремонте в машинах сохраняется прежняя конструкция и, как правило, паспортные характеристики.

Оценка состояния деталей и определение вида ремонта. Дефектацию производят до разборки электрической машины, в процессе разборки и после нее. До разборки выполняют внешний осмотр, ознакомление с дефектами по документации, предремонтные испытания на режиме холостого хода (если это возможно). До включения в сеть проверяют состояние вала, подшипниковых щитов, подшипников, убеждаются в отсутствии задевания ротора за статор, контролируют наличие смазки, целостность фаз, состояние выводных концов и щитка зажимов, измеряют сопротивление изоляции обмоток. При удовлетворительных результатах испытаний включают электрическую машину на 30 мин в сеть, замеряют пофазно ток холостого хода, проверяют работу коллектора, нагрев подшипников, величину вибрации, выявляют наличие посторонних шумов и т.д.

В контрольно-дефектационные операции, проводимые в процессе разборки, входят: измерение воздушных зазоров между железом статора и ротора (якоря) в четырех точках, отстоящих друг от друга на 90°; измерение

разбега вала в подшипниках скольжения; определение зазоров в подшипниках скольжения и качения; выявление неисправностей других деталей.

разбега вала в подшипниках скольжения; определение зазоров в подшипниках скольжения и качения; выявление неисправностей других деталей.Допустимая разница воздушных зазоров электрических машин не должна превышать значений, указанных в заводских инструкциях.

Разбег, т.е. осевое смещение вала электрической машины в подшипниках скольжения в одну сторону от центрального положения ротора, для машин мощностью до 10 кВт не должен превышать 0,5 мм, для машин мощностью 10...30 кВт — 0,75 мм, 30...70 кВт — 1,0 мм, 70... 100 кВт — 1,5 мм. Суммарный двусторонний разбег вала должен быть не более 2...3 мм.

В контрольно-дефектационные операции после разборки электрических машин входят: внешний осмотр и обмер всех изнашиваемых поверхностей деталей; окончательное заключение о состоянии деталей в результате осмотра, проверок и испытаний. Результаты дефектации записывают в ремонтную карту, на основании которой технолог или мастер заполняет операционную карту и назначает вид ремонта.

Разборка электрических машин. Технологический процесс разборки включает в себя подготовительные операции, непосредственно разборку и контрольно-дефектационные операции.

Разборку можно производить на специальном месте разборщика или на разборочном стенде. Выбор способа разборки зависит от технических и организационных возможностей производства.

В процессе разборки нельзя допускать повреждений и поломки разбираемых узлов и деталей электрических машин. Детали, сопряженные между собой с натягом, разделяют с помощью универсальных съемников. Рабочие и посадочные поверхности узлов и деталей разбираемых электрических машин должны быть предохранены от повреждений.

Снятые годные метизы, пружинные кольца, шпонки и другие мелкие детали сохраняют для повторного использования. Разобранные узлы и детали помещают в технологическую тару или на стеллажи. Рабочее место

разборщика оснащают столом или верстаком и специальными инструментами и приспособлениями. Устройство для снятия подшипников с вала ротора размещают вблизи рабочих мест разборщиков.

разборщика оснащают столом или верстаком и специальными инструментами и приспособлениями. Устройство для снятия подшипников с вала ротора размещают вблизи рабочих мест разборщиков.Стенд, оснащенный подъемником, поворотным столом и конвейером, обеспечивает полную разборку электрических машин с высотой оси вращения более 100 мм. При разборке электрических машин с высотой оси вращения более 200 мм можно пользоваться специальной подставкой для ног.

Для подъема изделий в сборе, узлов и деталей, масса которых превышает 20 кг, используют подъемно-транспортные механизмы и приспособления. Подъемно-транспортное оборудование должно иметь плавную скорость подъема и опускания. Захват узлов и деталей за рабочие поверхности не допускается.

Приспособления, используемые для съема подшипников с вала ротора и для выемки ротора из расточки статора, должны обеспечивать предохранение рабочих поверхностей от повреждений.

Используемый при разборке инструмент должен соответствовать требованиям техники безопасности. На его рабочей поверхности не должно быть зазубрин, заусенцев и других дефектов. Производственная тара должна вмещать все разобранные узлы и детали и соответствовать требованиям промышленной санитарии.

Рассмотрим подробнее, как выполняется разборка электродвигателей.

При подготовительных операциях электродвигатель устанавливают на стол разборщика или передаточную тележку разборочного стенда. У двигателей закрытого исполнения отвертывают болты,

крепящие кожух наружного вентилятора, и снимают его, после чего отвертывают крепежные детали, крепящие вентилятор, и также его снимают. В случае крепления вентилятора пружинным кольцом предварительно снимают последнее с помощью специального инструмента.

Отвертывают болты, крепящие наружные подшипниковые крышки, и снимают последние. При наличии между подшипниковой крышкой и подшипником пружинных колец эти кольца должны быть сохранены. Снимают пружинное кольцо, крепящее подшипник. Отвертывают крепежные детали и снимают подшипниковые щиты, крышку и панель (колодку) выводов. Уплотнения, предусмотренные в коробке выводов, сохраняют.

Передний (со стороны рабочего конца вала) подшипниковый щит выводят из заточки станины с помощью рычага, вводимого в просвет между ушками подшипникового щита и станины, либо отжимных болтов. Отжим следует производить равномерно, пока щит полностью не выйдет из центрирующей заточки.

Передний (со стороны рабочего конца вала) подшипниковый щит выводят из заточки станины с помощью рычага, вводимого в просвет между ушками подшипникового щита и станины, либо отжимных болтов. Отжим следует производить равномерно, пока щит полностью не выйдет из центрирующей заточки.Допускается выводить подшипниковый щит из заточки станины легкими ударами молотка по выколотке из мягкого металла или пневмомолотка по торцам ушек подшипникового щита. При выводе переднего подшипникового щита из заточки необходимо поддерживать вал вручную или с помощью подкладок, не допуская удара ротора о статор.

Передний подшипниковый щит с вала снимают, поворачивая его на подшипнике. При этом не должны допускаться перекосы.

Задний (со стороны, противоположной рабочему концу вала) подшипниковый щит снимают аналогично переднему.

Можно снимать задний подшипниковый щит после выемки ротора из статора. Выемку ротора производят специальным приспособлением, не допуская при этом задеваний ротора за расточку и обмотку статора.

На статоре, роторе и подшипниковых щитах укрепляют бирки с ремонтными номерами. Разобранные узлы и детали укладывают в производственную тару или на стеллажи и передают на последующую операцию.

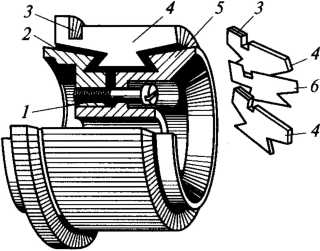

Ремонт коллекторов и контактных колец. Коллектор (рис. 8) очищают от грязи и смазки, изоляцию коллектора продороживают, с граней коллекторных пластин снимают фаски.

Сведения о возможных неисправностях коллекторов, причинах их

возникновения и способах ремонта приведены в табл. 1.

возникновения и способах ремонта приведены в табл. 1.Отремонтированный щеточно-коллекторный узел должен удовлетворять условиям безыскровой коммутации. Если плотность тока, приходящаяся на единицу поверхности соприкосновения щетки с коллектором, в каком-либо месте становится слишком большой, щетки искрят. Искрение разрушает щетки и поверхность коллектора. Надежный контакт между щеткой и коллектором обеспечивает гладкая зеркальная поверхность коллектора (без выступов, вмятин, подгаров, без эксцентриситета или биения).

Механизм подъема щеток должен быть исправным. На одной машине нельзя применять щетки разных марок. Они должны быть установлены строго на нейтрали. Расстояния между щетками по окружности коллектора должны быть одинаковыми. Отклонения в расстояниях между сбегающими концами щеток не должны превышать 1,5 % для машин мощностью до 100 кВт. От обоймы до поверхности коллектора расстояние должно быть 2...4 мм. При наклонном расположении щеток острый угол щетки должен быть набегающим.

Допустимые отклонения обойм щеткодержателя от номинального размера: в осевом направлении — 0...0,15 мм; в тангенциальном направлении при ширине щеток до 16 мм включительно — 0...0Д2 мм, при ширине щеток более 16 мм — 0...0Д4 мм.

Рис. 8. Устройство коллектора: 1 — стопорный натяжной винт; 2 — изоляция; 3 — петушки; 4 — коллекторная пластина; 5 — конусная натяжная шайба; 6 — миканитовая прокладка.

Рис. 8. Устройство коллектора: 1 — стопорный натяжной винт; 2 — изоляция; 3 — петушки; 4 — коллекторная пластина; 5 — конусная натяжная шайба; 6 — миканитовая прокладка.