Файл: Разработка технологии изготовления детали Палец из порошковой легированной стали.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.12.2023

Просмотров: 142

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Для калибрования детали выберем Пресс калибровочный ДК 30 (усилие 30 т)

Масса навески рассчитывается по формуле: m = Vρ к1к2,

где V – объем готовой заготовки=5,249 см^3

ρ – плотность изделия;

к1 = 1,01);

к2 = 1,02.

M = 5.249 cм 3*6,8 г/см3 * 1,01 * 1,02 = 36.77 г

3.Технологическая часть

3.1ОПЕРАЦИОННАЯ КАРТА ПРИГОТОВЛЕНИЯ ШИХТЫ

| Шифр детали | Название детали | Марка материала ПК40Н2Д2М-6.8 |

| Компоненты шихты | Масса, кг, (на 100 кг шихты) | Содержание, % |

| Порошок железа ПЖР3.200.28 ГОСТ 9849-86 | 94,9 | Основа |

| Порошок меди ПМС-1 ГОСТ 4960-75 | 2 | 1-3 |

| Порошок никеля ПНЭ-1 ГОСТ 9722-97 | 2 | 1-3 |

| Графит ГК-1 | 0,6 | 0,4 |

| Порошок молибдена | 0,5 | 0,3-0,7 |

| Стеарат цинка ТУ 6-09-17- 316-96 – 0,8 кг. | 0,8 | 0,8(сверх 100кг) |

Продолжительность смешивания: 45

1мин.

1мин. Оборудование: смеситель двухконусный на 100 кг

Контролируемые параметры

1. Равномерность смешивания: шихта должна быть однородной, без включений и комков, видимых невооруженным глазом.

2. Насыпная плотность: нас. = (2,8+0,1) г/см3

3.2ОПЕРАЦИОННАЯ КАРТА ПРЕССОВАНИЯ

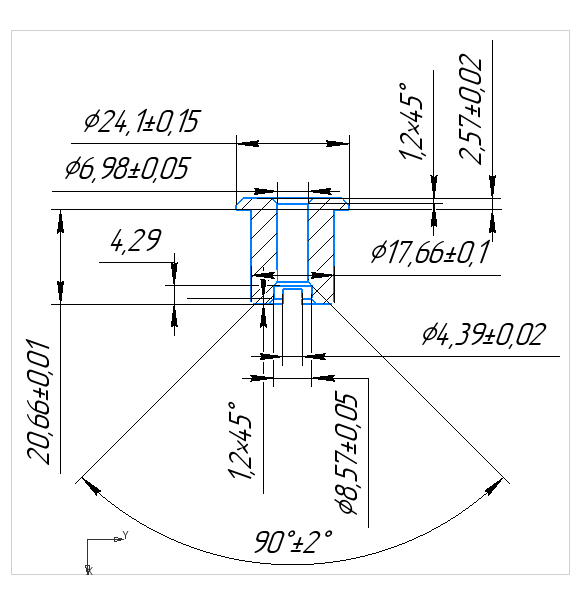

Эскиз порошковой заготовки

Марка материала: ПК40Н2Д2М-68 ГОСТ 28378-89

Пресс-форма:

Пресс: ТРА 50

Усилие прессования: 38,15Т

Контролируемые параметры

| Контролируемый параметр | Средство контроля | Периодичность контроля и объем контроля |

| Геометрические параметры:   24.10 24.10  21.62 21.62        | Микрометр МК 0-25 ГОСТ 6507-90 Микрометр МК 0-25 ГОСТ 6507-90 Микрометр МК 0-25 ГОСТ 6507-90 Штангенциркуль ШЦЦ 1- 125-001 ГОСТ166-89 Штангенциркуль ШЦЦ 1- 125-001 ГОСТ166-89 Штангенциркуль ШЦЦ 1- 125-001 ГОСТ166-89 Индикатор ИЧ10 ГОСТ 577- 68 Индикатор ИЧ10 ГОСТ 577- 68 Индикатор ИЧ10 ГОСТ 577- 68 Индикатор ИЧ25 ГОСТ 577-68 | 2 раза в смену и при замене оснастки на 3-5 деталях 2 раза в смену и при замене оснастки на 3-5 деталях 2 раза в смену и при замене оснастки на 3-5 деталях Через 50 ходов пресса на 3-5 деталях Через 50 ходов пресса на 3-5 деталях Через 50 ходов пресса на 3-5 деталях Через 50 ходов пресса на 3-5 деталях Через 50 ходов пресса на 3-5 деталях Через 50 ходов пресса на 3-5 деталях Через 50 ходов пресса на 3-5 деталях |

| Масса прессовки (36,77+0,5) г | Весы EWEW00-2 | Через 50 ходов пресса на 3-5 деталях |

| Плотность 6,7±0,1 г/см | Весы гидростатические GХ1000 | 2-3 детали от партии Лаборатория |

| Внешний вид: не допускаются сколы, трещины, набросы порошка на поверхности детали | Визуально | постоянно |

3.3ОПЕРАЦИОННАЯ КАРТА СПЕКАНИЯ

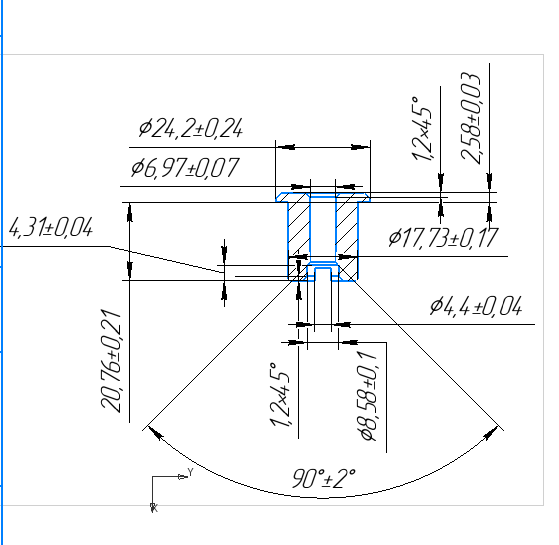

Эскиз порошковой заготовки

Деталь: палец

Материал: ПК40Н2Д2М-68 ГОСТ 28378-89

Среда спекания: эндогаз

| Оборудование | Режим спекания |

| Печь конвейерная для спекания в среде эндогаза Cremer CBS200-115/e Печь конвейерная для спекания в среде эндогаза Cremer CBS100-115/e Печь конвейерная для спекания в среде эндогаза Антарес-М | Зона нагрева– 650±5˚С, Зона спекания – 1120±5˚С, Зона охлаждения – 900±5 оС Скорость ленты 50 мм/мин. |

| Способ укладки заготовок | |

| Детали укладывать на ленту в 1 слой. Расстояние между деталями не менее 3 мм, от края не менее 5 мм. | |

Контролируемые параметры

| Контролируемый параметр | Средство контроля | Периодичность и объем контроля |

| Внешний вид На поверхности деталей не допускаются наличие вспучиваний, оплавлений, сажистого налета | визуально | 4 раза в смену на 10 деталях |

| Микроструктура на соответствие ГОСТ 28378- 89 | Микроскоп MICRODUROMAT 400 | 2 детали от партии Лаборатория |

| Геометрические параметры:   24.20 24.20  21.7 21.7        | Микрометр МК 0-25 ГОСТ 6507-90 Микрометр МК 0-25 ГОСТ 6507-90 Микрометр МК 0-25 ГОСТ 6507-90 Штангенциркуль ШЦЦ 1- 125-001 ГОСТ166-89 Штангенциркуль ШЦЦ 1- 125-001 ГОСТ166-89 Штангенциркуль ШЦЦ 1- 125-001 ГОСТ166-89 Индикатор ИЧ10 ГОСТ 577- 68 Индикатор ИЧ10 ГОСТ 577- 68 Индикатор ИЧ10 ГОСТ 577- 68 Индикатор ИЧ25 ГОСТ 577-68 | 2 раза в смену на 3-5 деталях 2 раза в смену на 3-5 деталях 2 раза в смену на 3-5 деталях 2 раза в смену на 3-5 деталях 2 раза в смену на 3-5 деталях 2 раза в смену на 3-5 деталях 2 раза в смену на 3-5 деталях 2 раза в смену на 3-5 деталях 2 раза в смену на 3-5 деталях 2 раза в смену на 3-5 деталях |

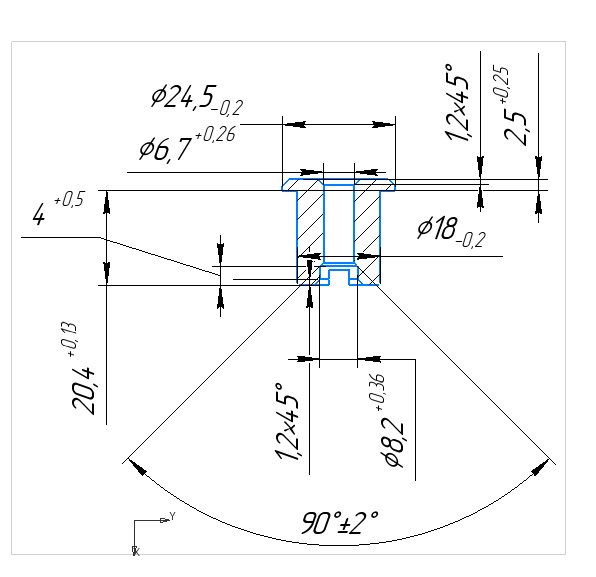

3.4ОПЕРАЦИОННАЯ КАРТА КАЛИБРОВАНИЯ

Эскиз порошковой заготовки

Пресс-форма:

Пресс: ДК 30

Усилие калибрования: 16,35 т

Контролируемые параметры

| Контролируемый параметр | Средство контроля | Периодичность и объем контроля |

| Геометрические параметры:        | Калибр-скоба Калибр-скоба Калибр-пробка Калибр-пробка Индикатор ИЧ10 ГОСТ 577- 68 Индикатор ИЧ10 ГОСТ 577- 68 Штангенциркуль ШЦ 1 | Через 10 минут работы пресса на 3-5 деталях Через 10 минут работы пресса на 3-5 деталях Через 10 минут работы пресса на 3-5 деталях Через 10 минут работы пресса на 3-5 деталях Через 10 минут работы пресса на 3-5 деталях Через 10 минут работы пресса на 3-5 деталях Через 10 минут работы пресса на 3-5 деталях |

| Плотность 6,8+0,1 г/см | Весы гидростатические GХ1000 | 2-3 детали от партии Лаборатория |

| Внешний вид На поверхности деталей не допускаются наличие вспучиваний, оплавлений, сажистого налета | визуально | 4 раза в смену на 10 деталях |

| Микроструктура на соответствие ГОСТ 28378- 89 | Микроскоп MICRODUROMAT 400 | 2 детали от партии Лаборатория |

3.5.Дополнительная механическая доработка.

Необходимо нарезать резьбу М8 на глубину 18.9 мм в отверстии диаметром 6.7 мм

3.6Выходной контроль

| Контролируемый параметр | Средство контроля | Периодичность и объем контроля |

| Геометрические параметры:        | Калибр-скоба Калибр-скоба Калибр-пробка Калибр-пробка Индикатор ИЧ10 ГОСТ 577- 68 Индикатор ИЧ10 ГОСТ 577- 68 Штангенциркуль ШЦ 1 | 20 детали от партии |

| Плотность 6,8+0,1 г/см | Весы гидростатические GХ1000 | |

| Внешний вид На поверхности деталей не допускаются наличие вспучиваний, оплавлений, сажистого налета | визуально | |

| Микроструктура на соответствие ГОСТ 28378- 89 | Микроскоп MICRODUROMAT 400 |

3.7 Упаковка

Детали упаковать по технологической инструкции…

3.8.Расчет трудоемкости.

1.Приготовление шихты:

Н1=60кг/час

2.Прессование:

180дет/час

180дет/часЧисло ходов=5

3.Спекание

дет/час

дет/час

4.Калибрование:

840дет/час

840дет/часЧисло ходов=20

5.Дополнительная механическая доработка(нарезание резьбы)

Т5=0.003

6.Упаковка:

0,0004

0,0004

Н6=80кг/час

7.Контроль:

8.Полная трудоемкость

Заключение

В ходе выполнения КП были выполнены следующие задачи:

1. Обзор научно-технической литературы, касающейся заданного класса порошковых материалов, с указанием типовых составов, структур, уровня достигнутых физико-механических и эксплуатационных характеристик и областей применения.

2. Анализ технических требований к детали; разработка эскиза порошковой заготовки с учетом конструкционных требований к порошковым изделиям и материалу детали; выбор и обоснование технологической схемы изготовления изделия.

3. Выполнение необходимых расчетов:

- расчет усилия прессования, и калибрования изделия, выбор прессового оборудования;