Файл: Задача Аналитический обзор оборудования и его узлов Общее описание агрегатов и его характеристика.docx

Добавлен: 03.12.2023

Просмотров: 59

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ВВЕДЕНИЕ

Целью моего курсового проекта является изучение конструкции, технологических характеристик и подходов к проведениютехнического обслуживания и ремонтов «Дробометной камеры» для достижения оптимальных показателей производительности и энергосбережения

Задача:

- Аналитический обзор оборудования и его узлов;

- Общее описание агрегатов и его характеристика;

-Расчет основных технологических и прочностных параметров;

- Описание технологии ремонта (остановка оборудования,демонтаж,дефектовка,ремонт,поверка,монтаж);

- Соблюдение правил техники безопасности и охраны труда при выполнении ремонтных работ;

- Подведение итогов;

- Заключение.

Дробеструйная камера / дробеметная камера - это камера для: удаления окалины, ржавчины; снятия лака и других покрытий; очистка; удаление заусенцев; придание поверхности деталей шероховатости, при которой технологические средства (дробь, корунд и другие) с высокой скоростью направляются на поверхности деталей.

Дробеструйная обработка обеспечивает очистку поверхности металла за счёт мелких частиц, которые, ударяясь о ее поверхность, воздействуют на кристаллическую решётку, разрушают загрязнения, уплотняя при этом поверхностный слой металла. За счет такой дробеструйной установки можно уменьшать усталость металла, продлевая срок эксплуатации различных металлоконструкций. Такой способ очистки применяется для восстановления повреждённых коррозией металлоизделий, предупреждая в будущем появление на них ржавчины.

Преимущества дробеструйной обработки:

- качество очистки поверхности;

- устранение загрязнений и коррозии;

- высокая производительность оборудования;

- универсальность использования комплексов.

В зависимости от способа обработки металлических изделий и конструкций внутри дробеструйной камеры такие комплексы принято разделять на обитаемые и необитаемые. В первых внутри камеры в специальном защитном костюме находится дробеструйщик, который проводит необходимую обработку металлических конструкций. В необитаемых дробеструйных линиях вся работа выполняется в автоматическом режиме, а задачей оператора является лишь запуск в работу установки.

1 ОБЩЕЕ ОПИСАНИЕ И ХАРАКТЕРИСТИКА ДРОБЕМЕТНЫХ КАМЕР.

Дробеметно-дробеструйная камера модели ДК-10М конструкции завода «Амурлитмаш» предназначена для очистки от пригара отливок весом до 3 т после выбивки из них стержней. Камера состоит из собственно камеры с дробеметными аппаратам, поворотного круга, грузовой тележки с приводом, дробеструйного аппарата и системы возврата и сепарации дроби.

Камера представляет собой сборную конструкцию, по ее торцам или торцам камеры расположены двери для ввода в камеру грузовой тележки с отливкой. Один дробеметный аппарат установлен на потолке камеры, второй - на ее боковой стенке.

Внутри камеры расположен поворотный круг вал которого установлен в опору. На нижней поверхности круга укреплено коническое зубчатое колесо, находящееся в зацеплении с коническим зубчатым колесом вала привода. Привод поворотного круга состоит из электродвигателя, клиноременной передачи и редуктора. Поворотный круг своим ободом опирается на ролики, размещенные на фундаментной раме. Сверху к листу крепятся рельсы, по которым перемешается грузовая тележка.

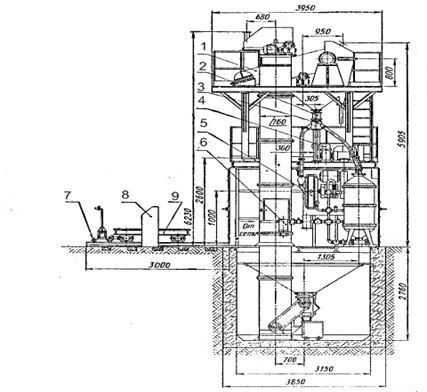

Рисунок 1 - Дробеметно-дробеструйная камера модели ДК-10M:

1 - транспортер; 2- катушка; 3- распределитель дробеподачи; 4- дробеметный аппарат 1; 5- дробеметный аппарат 2; 6- пневмооборудование; 7- тележка-привод; 8- пульт электрооборудования; 9- тележка грузовая; 10- дробеструйный аппарат

Дробеметные установки представляют собой закрытые камеры, в которых поток воздуха с абразивом разгоняется центробежным колесом (ротором или турбиной), и бомбардирует очищаемые изделия с высокой скоростью.

Габаритные размеры Дробеметной камеры ДК-10М и дробеметного колеса представлены в таблицах 1,2

Таблица 1 - Технические характеристики дробеметной камеры ДК-10М

| Технические характеристики | Показатели |

| Габаритные размеры, мм, длина / ширина / высота | 6850 / 7000 / 9000 |

| Максимальный вес очищаемой детали в т. | 3 |

| Производительность (для отливок из серого чугуна в т/ч | 3 |

| Колличество дробометных аппаратов | 2 |

| Колличество дробеструйных аппаратов | 1 |

| Расход дроби на 1 т литья в кг | 8-10 |

| Мощность электродвигателей в кВт | 35,9 |

Таблица 2 - Технические характеристики дробеметного колеса

| Технические характеристики | Показатели |

| Подача дроби, кг/мин | 130 |

| Диаметр, мм | 500 |

| Частота вращения, об/мин | 2250 (w=235,6) |

| Число рабочих лопаток и лопаток импеллера, штук | 8 |

| Ширина окна во втулке импеллера, мм | 50 |

Дробеструйная очистка отливок позволяет получать высокую чистоту поверхности, однако область применения этого способа ограничена главным образом очисткой внутренних глубоких и сложных полостей. Это ограничение вызвано высокой энергоемкостью способа и запыленностью рабочего места. Кроме того, при дробеструйной очистке имеет место слипание и коррозия дробинок, вызываемых наличием влаги в сжатом воздухе.

Расход энергии на 1 т очищаемых отливок при дробеструйной очистке примерно в 6 раз выше, чем при дробеметной.

Ее главное преимущество – возможность направлять струю из сопла в любое место отливки, в том числе и во внутренние ее полости.

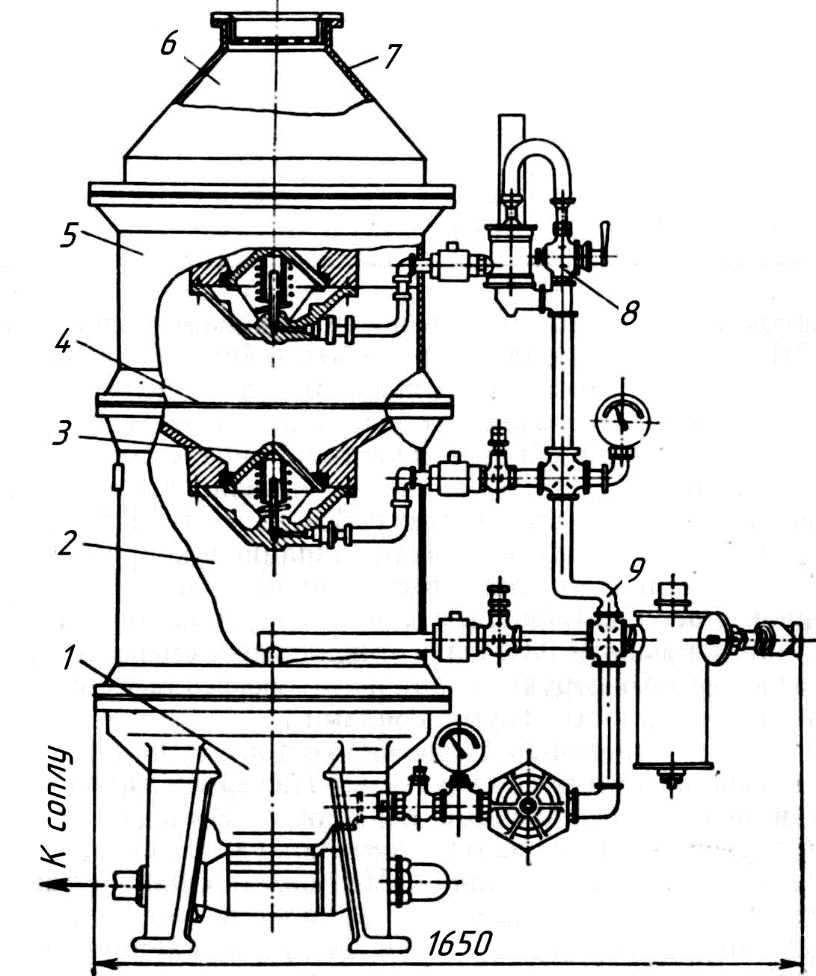

Дробеструйный аппарат (рис.2) состоит из нижней камеры 2, смонтированной вместе со смесителем 1, средней камеры 4, клапанов 3 и полости 6 приемной воронки 7. Аппарат выполняется в виде вертикально расположенного кожуха 5, внутри которого размещаются камеры и клапаны. На кожухе смонтированы трубопровод 9 и аппаратура сжатого воздуха (сетчатый фильтр, регулятор давления, влагоотделитель и т. д.). С помощью вентиля 8 верхняя камера соединяется с трубопроводом сжатого воздуха или атмосферой. Нижняя камера всегда наполнена сжатым воздухом.

Рисунок. 2 - Дробеструйный аппарат

1-Сместитель; 2-нижняя камера; 3-клапана; 4-средняя камера; 5-вертикальный кожух; 6-полость; 7-приемная воронка; 8-верхняя камера; 9-трубопровод

Процесс загрузки аппарата дробью состоит в следующем. Дробь засыпается в воронку 7, обтянутую сеткой. Под действием веса дроби клапан опускается, и дробь пересыпается в среднюю камеру 4. После этого в камеру 4 подается сжатый воздух, который, во-первых, закрывает верхний клапан, а, во-вторых, помогает открывать нижний клапан. При этом дробь пересыпается в нижнюю камеру 2 и в смеситель 1. Вслед за этим среднюю камеру соединяют с атмосферой. Под действием давления воздуха в нижней камере клапан 3 закрывается. Дробеструйный аппарат приводится тем самым в исходное состояние и готов к приему очередной порции дроби

Таблица 3 - Технические характеристики дробеметного аппарата 393М

| Технические характеристики | Показатель |

| Габаритные размеры,мм, длина / ширина / высота | 1250 / 1250 / 642 |

| Мощность электродвигателей в кВт | 14 |

| Скорость вращения ротора аппарата в об/мин | 2450 |

| Диаметр ротора в мм | 500 |

| Скорость выхода дроби с ротора в м/сек | 80 |

| Размер дроби в мм | 0,2-3 |

| Максимальная производительность в кг/мин | До 130 |

Отливка завозится в камеру на тележке сварная рама которой установлена на четырех катках. Передвижение тележки по рельсам осуществляется тележкой-приводом. Последняя представляет собой раму, перемещающуюся по тем же рельсам, что и грузовая тележка, на четырех катках. На тележке-приводе установлен электродвигатель с редуктором. Редуктор приводит в действие вал, на конце которого установлена кулачковая полумуфта. Отливка, подлежащая очистке, устанавливается на грузовую тележку, и последняя тележкой-приводом вводится в камеру, где заезжает на поворотный круг. Тележка-привод выкатывается из камеры, ворота закрываются, и поворотный круг приводится в движение. Дробь, выбрасываемая двумя дробеметными аппаратами, производит очистку отливки. Если конфигурация отливки достаточно сложна и отдельные ее участки (обычно внутренние ее полости) не очищаются дробеметными аппаратами, то производится доочистка отливки с помощью дробеструйного аппарата. При этом дробеструйщик находится внутри камеры. В камере установлена блокировка, делающая невозможным включение дробеметных аппаратов при работе в ней дробеструйщика или при открытых воротах камеры.

Достоинством дробеструйного аппарата модели 334М является возможность сочетания непрерывной работы сопел и загрузки дроби в аппарат. К недостаткам этого аппарата следует отнести ручное управление загрузкой, а также невозможность контроля уровня дроби в камерах.

В дробеметах используют следующие типы абразивов:

- дробь – колотую или литую из стали или чугуна,

- металлическую сечку,

- абразивные смеси.

При дробеструйном способе очистки дробь разгоняется сжатым воздухом до скоростей 20–30 м/сек, при этом дробь проходит через сопло, образуя расходящийся пучок. Производительность дробеструйной очистки зависит от давления воздуха, диаметра и формы канала сопла, а также от стойкости материала сопла и расстояния от сопла до очищаемой поверхности.

Оптимальное расстояние от сопла до поверхности отливки составляет 200–300 мм. С увеличением расстояния от сопла до поверхности отливки сильное рассеивание дроби снижает производительность процесса очистки. Износ канала сопла приводит как к нарушению компактности струи дроби, так и к снижению производительности за счет падения давления сжатого воздуха, вызванного увеличением площади поперечного сечения канала.

В течение длительного времени единственным материалом, обеспечивавшим стойкость сопел в течение 5–8 ч, был отбеленный чугун. В настоящее время для изготовления сопел применяются металлокерамические сплавы ВК2, ВК6 и ВК8 (ГОСТ 3882), средняя стойкость которых составляет 200 ч.

Созданы конструкции сопла, в которых наиболее изнашиваемая часть выполняется в виде металлокерамической вставки. Корпус сопла выполняется из стали 15–35.

На сопла с металлокерамическими вставками разработана нормаль МН 1066 – 60 «Сопла для дробеструйных аппаратов».

Дробеметное оборудование используют в стационарных заводских условиях для предварительной абразивной обработки металлических деталей, стального проката, труб, штамповок, отливок, заготовок перед дальнейшей грунтовкой и окрашиванием.

Дробеметные аппараты применяют для:

- Удаления окалины, старых лакокрасочных покрытий, коррозии, грязи, формовочных масс.

- Выравнивания и шлифовки металлических поверхностей перед грунтованием и окрашиванием.

- Создания гладкого декоративного внешнего вида у металлических изделий (скрытие потертостей, неоднородности цвета, других недостатков).

- Упрочнения поверхности (микроковка) предметов.

- Увеличения долговечности металла и срока эксплуатации изделия.