Файл: Задача Аналитический обзор оборудования и его узлов Общее описание агрегатов и его характеристика.docx

Добавлен: 03.12.2023

Просмотров: 61

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

(3)

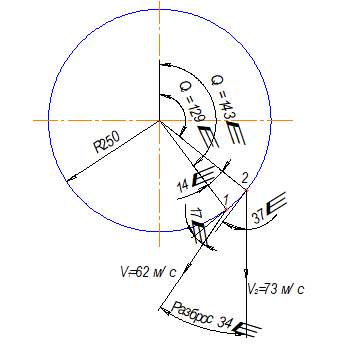

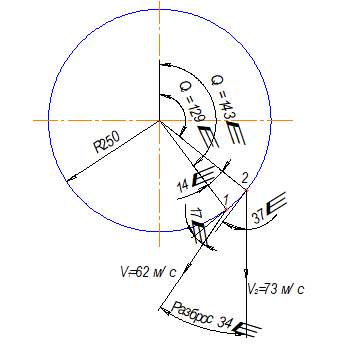

для различных значений t, которыми задаемся. Из рисунка 2 видно, что траектория эта пересекает очередную рабочую лопатку В, находящуюся за лопаткой А на угловом расстоянии 45?, в точке x2 на радиусе r2 = 122 мм. Угловая координата точки 2 встречи (любой) рабочей в абсолютном движении с головной дробинкой отрезка потока, отсекаемого этой лопаткой, будет, как видно:

(4)

(4)

Расстояние 0 - 2 составит что дает длину отсекаемого каждой рабочей лопаткой отрезка потока дроби 110 - 46 = 64 мм.

Начальные скорости движения крайних дробинок 1 и 2 этих отрезков (в третьем этапе процесса) составят, очевидно, для первой дробинки:

а для второй:

По данным П.Н.Аксенова [2] выходные параметры при сходе дробинок 1 и 2 будут следующими: для дробинки 1:

- время движения дробинки по лопатке, t =0,0076 с;

- выходная относительная скорость, w = 18,4 м/с;

- абсолютная скорость схода, v =62 м/с;

- отклонение вектора скорости от касательной, б =17°;

- угол схода, считая он начала окна в распределительной втулке, и=143°;

для дробинки 2 соответственно:

- время движения дробинки по лопатке, t =0,0047 с;

- выходная относительная скорость, w = 44,2 м/с;

- абсолютная скорость схода, v =73 м/с;

- отклонение вектора скорости от касательной, б =37°;

- угол схода, считая он начала окна в распределительной втулке, и=129°.

По этим данным на рисунке 7 построен веер разброса дроби. Расчетный угол разброса составляет (143 - 129) + (37 - 17) = 34

Рисунок 7 - Расчетный разброс дроби

Определим скорость, с которой колесо выбрасывает дробь на очищаемые отливки.

Скорость вылета дроби из головки в сочетании с заданным расходом дроби однозначно определяет мощность струи («факела») и тем самым, интенсивность очистки.

Абсолютная скорость дроби в точке схода с радиальной лопатки

(5)

(5)

где v2 - тангенциальная составляющая скорости дробинки;

w2 - радиальная составляющая скорости дробинки;

r2 - радиус лопатки в точке схода.

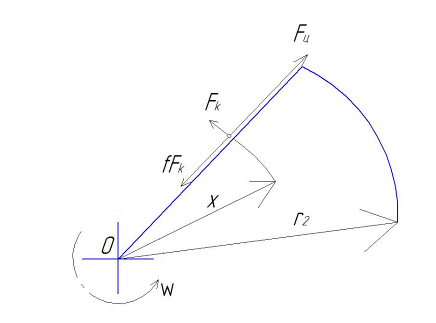

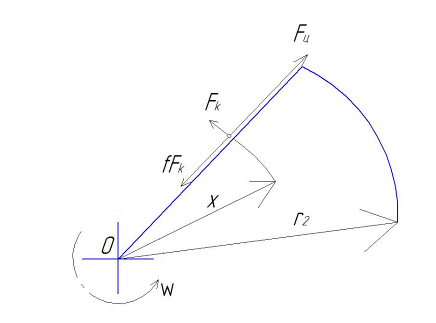

Рисунок 8 - Расчет скорости дроби и мощности электродвигателя привода дробеметного аппарата

Проведенный анализ траекторий движения дроби в дробеметных головках, а также изучение характера износа дробеметных лопастей в производственных условиях показали, что точка входа дроби на лопатку обычно находится на первой четверти ее длины, т.е.

(6)

(6)

где L - длина лопатки;

r1 - радиус входа дробинки на лопатку.

При выполнении этого условия соотношения радиуса точки входа и точки схода дроби будет находиться в пределах:

(7)

(7)

Так как

(8)

(8)

то формула (7) с учетом (8) и (11) окончательно будет:

(9)

(9)

где va - скорость вылета дроби;

w - угловая скорость колеса;

f - коэффициент трения дроби о лопатку;

(10)

(10)

Мощность электродвигателя привода дробеметного аппарата может быть получена из рассмотрения характера силового взаимодействия дробинки и лопатки при движении. На радиальную лопатку (рисунок 4) со стороны дробинки действует Кориолисова сила инерции Fk и вызываемая ею сила трения, направленная по лопатке.

Момент на валу дробеметного колеса, необходимый для преодоления силы Fk:

(11)

(11)

а соответствующая элементарная работа за время dt будет:

где т - масса частицы;

х - расстояние от центра вращения колеса до точки, в которой частица находится в данный момент.

Интегрируя выражение (12) вдоль радиуса лопатки, получим работу, затрачиваемую на сообщение кинетической энергии дробинке на пути от r1 до r2:

Мощность электродвигателя привода дробеметного колеса при производительности q кг дроби в секунду будет:

(12)

(12)

где Ки - коэффициент, учитывающий энергию, расходуемую в импеллере, на основании практических данных Ки = 1,1 - 1,2;

з1 - коэффициент, учитывающий потери энергии в приводе колеса и потери, обусловленные вентиляционным эффектом; для расчетов можно принимать 0,85 - 0,95;

r1 - радиус входа дробинки на лопатку;

q - расход дроби;

(13)

(13)

Принимаем N=7757Вт = 7,7 кВт.

Выбран двигатель 132М, мощностью 11 к Вт, с частотой вращения 3000 об/мин.

3 ОБОСНОВАНИЕ РЕМОНТА ШНЕКА

Ремонт – это комплекс операций по восстановлению исправности или работоспособности оборудования и восстановлению ресурсов оборудования.

В соответствии с особенностями повреждений и износа составных частей оборудования, а также трудоемкостью ремонтных работ, системой ТОиР предусматривается проведение текущего (ТР) и капитального (КР) ремонтов.

Перечень основных работ, выполняемых при текущем ремонте: проведение операций периодического технического обслуживания; замена быстроизнашивающихся деталей и узлов; ремонт футеровок и противокоррозионных покрытий, окраска; замена набивок сальников и прокладок, ревизия арматуры; проверка на точность; ревизия электрооборудования.

Типовой перечень работ, подлежащих выполнению при текущем ремонте конкретного оборудования, составляется руководителем ремонтного подразделения (заместителем начальника цеха по оборудованию, механиком цеха или начальником участка, мастером ЦЦР, РМЦ), утверждается руководителями инженерных служб предприятия и является обязательным приложением к ремонтному журналу.

Текущий ремонт– это ремонт, выполняемый для обеспечения или восстановления работоспособности оборудования и состоящий в замене или восстановлении отдельных узлов и деталей оборудования.

Капитальный ремонт– это ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая базовые.

При капитальном ремонте производится частичная, а в случае необходимости – и полная разборка оборудования.

В объем капитального ремонта входят следующие основные работы: мероприятия в объеме текущего ремонта; замена или восстановление всех изношенных деталей и узлов; полная или частичная замена изоляции, футеровки, противокоррозионной защиты; выверка и центровка машины; послеремонтные испытания и т. п.

Ремонт шнека

Шнек – металлическая деталь, имеющая форму винтовой нарезки. Данный инструмент применяется в работе многих приборов и механизмов. Он предназначен для транспортировки, нагревания и смешивания полимерных материалов.

Шнеки изнашиваются по разным причинам. В основном это происходит по причине воздействия на него абразивных сред под высоким давлением при низкой переменной частоте. В результате появляются трещины, которые с течением времени становятся все больше. Когда они достигают критического размера, шнек начинает не справляться с рабочей нагрузкой.

Изношенный шнек приводит к неравномерной и прерывистой подаче расплавленных полимеров, их перегреву, нагару и налипанию наоборудование.

Но самым неприятным последствием для предприятий станет увеличение количества бракованной продукции, финансовые и временные потери на остановку производственной линии для очистки от нагоревшего материала.

В случае износа, шнек можно просто заменить на новый, что, конечно, является самым эффективным способом решения данной проблемы с технической точки зрения. Однако, такой кардинальный метод – не самый экономичный вариант.

Оптимальным решением в такой ситуации может стать ремонт детали, который включается в себя несколько этапов:

- Первым делом повреждения нужно осмотреть и определить степень износа

- Проводится большое количество различных измерений, позволяющих понять, подлежит ли шнек восстановлению. Такие замеры как: внешний диаметр витков,глубина витков и радиус витков -все это помогает определить степень износа.

- Далее шнек очищается, отцентровывается и шлифуется

- Затем происходит наплавка гребней

- После этого торцы витков и смесителя дорабатываются вручную

- Последним шагом будет нанесение антипригарного покрытия

По большей части данная операция может помочь восстановить работоспособность инструмента. Особое внимание стоит уделить последнему этапу, поскольку некачественно выполненная работа по восстановлению защитного слоя может привести к еще большему количеству брака.

Технические специалисты не рекомендуют восстанавливать поврежденные шнеки больше двух раз, поскольку происходит изменение геометрии детали.

Для того, чтобы минимизировать их износ необходимо наносить специальные защитные материалы. Обычно для этого используют пластичные смазки, но они неустойчивы к смыванию водой, выгорают и требуют частой замены.

Технология восстановления шнеков:

- На торцы витков шнека наносится покрытие шнуровым припоем. Наплавленный слой способен противостоять самому сильному абразивному износу.

- На тело витков шнека наносится покрытие самозащитной наплавочной порошковой проволокой. Порошковая проволока на основе FeCrC хорошо наплавляется на углеродистые, низколегированные стали, стальное литье. Наплавленный износостойкий слой отлично противостоит абразивному износу минеральными частицами, стеклом, клинкером и т.д. Большим плюсом является и то, что процесс наплавки порошковой проволокой более производителен по сравнению с наплавкой штучным электродом, а стоимость проволоки ниже.

- Механическая обработка шлифованием после нанесения защитного покрытия.

- за счет механической обработки (шлифовки) шнека после его ремонта и восстановления, снижается нагрузка на электродвигатель пресса,

- износостойкое покрытие с карбидом вольфрама позволяет сохранить технологические зазоры между шнеком и рубашкой шнека в требуемых параметрах продолжительное время, что ведет к повышению и сохранению высокого качества выпускаемой продукции,

- производительность после ремонта и восстановления с применением износостойких материалов Castolin, составляет 14-17 млн. штук условного кирпича без промежуточного ремонта (в зависимости от качества используемого сырья).

4 СОБЛЮДЕНИЕ ПРАВИЛ ТЕХНИКИ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА

Охрана труда представляет собой ход действий для обеспечения сохранности жизненных показателей трудящихся в ходе производственного процесса, состоящий из множества нормативных, правовых, социально-экономических, санитарных, лечебных, профилактических, реабилитационных и других мер и требований.

Техника безопасности – это ряд мероприятий со стороны работодателя, направленные на создание безопасных условий в процессе выполнения работником своих трудовых обязанностей.

1. Общие требования по охране труда.

1.1. К самостоятельной работе на дробеметных установках допускаются лица не моложе 18 лет, прошедшие профессиональное обучение и имеющие удостоверение на право выполнения этих работ, вводный и первичный инструктаж на рабочем месте с обучением безопасным методам и приемам ведения работ и оказанию первой доврачебной помощи пострадавшим от несчастных случаев на производстве.

1.2. Повторный инструктаж по охране труда проводится не реже 1 раза в три месяца, повторная проверка знаний по специальным требованиям безопасности труда не реже 1 раза в 12 месяцев, повторный инструктаж и проверка знаний не реже 1 раза в 12 месяцев.

1.3. На территории предприятия необходимо соблюдать правила внутреннего трудового распорядка, быть внимательным по отношению к движущемуся транспорту и работающим грузоподъемным машинам и другому производственному оборудованию. Обращать внимание на предупредительные надписи , дорожные знаки и знаки безопасности, размещенные на территории предприятия, в цехах и участках, исполняя их указания.

для различных значений t, которыми задаемся. Из рисунка 2 видно, что траектория эта пересекает очередную рабочую лопатку В, находящуюся за лопаткой А на угловом расстоянии 45?, в точке x2 на радиусе r2 = 122 мм. Угловая координата точки 2 встречи (любой) рабочей в абсолютном движении с головной дробинкой отрезка потока, отсекаемого этой лопаткой, будет, как видно:

(4)

(4)Расстояние 0 - 2 составит что дает длину отсекаемого каждой рабочей лопаткой отрезка потока дроби 110 - 46 = 64 мм.

Начальные скорости движения крайних дробинок 1 и 2 этих отрезков (в третьем этапе процесса) составят, очевидно, для первой дробинки:

а для второй:

По данным П.Н.Аксенова [2] выходные параметры при сходе дробинок 1 и 2 будут следующими: для дробинки 1:

- время движения дробинки по лопатке, t =0,0076 с;

- выходная относительная скорость, w = 18,4 м/с;

- абсолютная скорость схода, v =62 м/с;

- отклонение вектора скорости от касательной, б =17°;

- угол схода, считая он начала окна в распределительной втулке, и=143°;

для дробинки 2 соответственно:

- время движения дробинки по лопатке, t =0,0047 с;

- выходная относительная скорость, w = 44,2 м/с;

- абсолютная скорость схода, v =73 м/с;

- отклонение вектора скорости от касательной, б =37°;

- угол схода, считая он начала окна в распределительной втулке, и=129°.

По этим данным на рисунке 7 построен веер разброса дроби. Расчетный угол разброса составляет (143 - 129) + (37 - 17) = 34

Рисунок 7 - Расчетный разброс дроби

Определим скорость, с которой колесо выбрасывает дробь на очищаемые отливки.

Скорость вылета дроби из головки в сочетании с заданным расходом дроби однозначно определяет мощность струи («факела») и тем самым, интенсивность очистки.

Абсолютная скорость дроби в точке схода с радиальной лопатки

(5)

(5)где v2 - тангенциальная составляющая скорости дробинки;

w2 - радиальная составляющая скорости дробинки;

r2 - радиус лопатки в точке схода.

Рисунок 8 - Расчет скорости дроби и мощности электродвигателя привода дробеметного аппарата

Проведенный анализ траекторий движения дроби в дробеметных головках, а также изучение характера износа дробеметных лопастей в производственных условиях показали, что точка входа дроби на лопатку обычно находится на первой четверти ее длины, т.е.

(6)

(6)где L - длина лопатки;

r1 - радиус входа дробинки на лопатку.

При выполнении этого условия соотношения радиуса точки входа и точки схода дроби будет находиться в пределах:

(7)

(7)Так как

(8)

(8)то формула (7) с учетом (8) и (11) окончательно будет:

(9)

(9)где va - скорость вылета дроби;

w - угловая скорость колеса;

f - коэффициент трения дроби о лопатку;

(10)

(10)Мощность электродвигателя привода дробеметного аппарата может быть получена из рассмотрения характера силового взаимодействия дробинки и лопатки при движении. На радиальную лопатку (рисунок 4) со стороны дробинки действует Кориолисова сила инерции Fk и вызываемая ею сила трения, направленная по лопатке.

Момент на валу дробеметного колеса, необходимый для преодоления силы Fk:

(11)

(11)а соответствующая элементарная работа за время dt будет:

где т - масса частицы;

х - расстояние от центра вращения колеса до точки, в которой частица находится в данный момент.

Интегрируя выражение (12) вдоль радиуса лопатки, получим работу, затрачиваемую на сообщение кинетической энергии дробинке на пути от r1 до r2:

Мощность электродвигателя привода дробеметного колеса при производительности q кг дроби в секунду будет:

(12)

(12)где Ки - коэффициент, учитывающий энергию, расходуемую в импеллере, на основании практических данных Ки = 1,1 - 1,2;

з1 - коэффициент, учитывающий потери энергии в приводе колеса и потери, обусловленные вентиляционным эффектом; для расчетов можно принимать 0,85 - 0,95;

r1 - радиус входа дробинки на лопатку;

q - расход дроби;

(13)

(13)Принимаем N=7757Вт = 7,7 кВт.

Выбран двигатель 132М, мощностью 11 к Вт, с частотой вращения 3000 об/мин.

3 ОБОСНОВАНИЕ РЕМОНТА ШНЕКА

Ремонт – это комплекс операций по восстановлению исправности или работоспособности оборудования и восстановлению ресурсов оборудования.

В соответствии с особенностями повреждений и износа составных частей оборудования, а также трудоемкостью ремонтных работ, системой ТОиР предусматривается проведение текущего (ТР) и капитального (КР) ремонтов.

Перечень основных работ, выполняемых при текущем ремонте: проведение операций периодического технического обслуживания; замена быстроизнашивающихся деталей и узлов; ремонт футеровок и противокоррозионных покрытий, окраска; замена набивок сальников и прокладок, ревизия арматуры; проверка на точность; ревизия электрооборудования.

Типовой перечень работ, подлежащих выполнению при текущем ремонте конкретного оборудования, составляется руководителем ремонтного подразделения (заместителем начальника цеха по оборудованию, механиком цеха или начальником участка, мастером ЦЦР, РМЦ), утверждается руководителями инженерных служб предприятия и является обязательным приложением к ремонтному журналу.

Текущий ремонт– это ремонт, выполняемый для обеспечения или восстановления работоспособности оборудования и состоящий в замене или восстановлении отдельных узлов и деталей оборудования.

Капитальный ремонт– это ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой или восстановлением любых его частей, включая базовые.

При капитальном ремонте производится частичная, а в случае необходимости – и полная разборка оборудования.

В объем капитального ремонта входят следующие основные работы: мероприятия в объеме текущего ремонта; замена или восстановление всех изношенных деталей и узлов; полная или частичная замена изоляции, футеровки, противокоррозионной защиты; выверка и центровка машины; послеремонтные испытания и т. п.

Ремонт шнека

Шнек – металлическая деталь, имеющая форму винтовой нарезки. Данный инструмент применяется в работе многих приборов и механизмов. Он предназначен для транспортировки, нагревания и смешивания полимерных материалов.

Шнеки изнашиваются по разным причинам. В основном это происходит по причине воздействия на него абразивных сред под высоким давлением при низкой переменной частоте. В результате появляются трещины, которые с течением времени становятся все больше. Когда они достигают критического размера, шнек начинает не справляться с рабочей нагрузкой.

Изношенный шнек приводит к неравномерной и прерывистой подаче расплавленных полимеров, их перегреву, нагару и налипанию наоборудование.

Но самым неприятным последствием для предприятий станет увеличение количества бракованной продукции, финансовые и временные потери на остановку производственной линии для очистки от нагоревшего материала.

В случае износа, шнек можно просто заменить на новый, что, конечно, является самым эффективным способом решения данной проблемы с технической точки зрения. Однако, такой кардинальный метод – не самый экономичный вариант.

Оптимальным решением в такой ситуации может стать ремонт детали, который включается в себя несколько этапов:

- Первым делом повреждения нужно осмотреть и определить степень износа

- Проводится большое количество различных измерений, позволяющих понять, подлежит ли шнек восстановлению. Такие замеры как: внешний диаметр витков,глубина витков и радиус витков -все это помогает определить степень износа.

- Далее шнек очищается, отцентровывается и шлифуется

- Затем происходит наплавка гребней

- После этого торцы витков и смесителя дорабатываются вручную

- Последним шагом будет нанесение антипригарного покрытия

По большей части данная операция может помочь восстановить работоспособность инструмента. Особое внимание стоит уделить последнему этапу, поскольку некачественно выполненная работа по восстановлению защитного слоя может привести к еще большему количеству брака.

Технические специалисты не рекомендуют восстанавливать поврежденные шнеки больше двух раз, поскольку происходит изменение геометрии детали.

Для того, чтобы минимизировать их износ необходимо наносить специальные защитные материалы. Обычно для этого используют пластичные смазки, но они неустойчивы к смыванию водой, выгорают и требуют частой замены.

Технология восстановления шнеков:

- На торцы витков шнека наносится покрытие шнуровым припоем. Наплавленный слой способен противостоять самому сильному абразивному износу.

- На тело витков шнека наносится покрытие самозащитной наплавочной порошковой проволокой. Порошковая проволока на основе FeCrC хорошо наплавляется на углеродистые, низколегированные стали, стальное литье. Наплавленный износостойкий слой отлично противостоит абразивному износу минеральными частицами, стеклом, клинкером и т.д. Большим плюсом является и то, что процесс наплавки порошковой проволокой более производителен по сравнению с наплавкой штучным электродом, а стоимость проволоки ниже.

- Механическая обработка шлифованием после нанесения защитного покрытия.

- за счет механической обработки (шлифовки) шнека после его ремонта и восстановления, снижается нагрузка на электродвигатель пресса,

- износостойкое покрытие с карбидом вольфрама позволяет сохранить технологические зазоры между шнеком и рубашкой шнека в требуемых параметрах продолжительное время, что ведет к повышению и сохранению высокого качества выпускаемой продукции,

- производительность после ремонта и восстановления с применением износостойких материалов Castolin, составляет 14-17 млн. штук условного кирпича без промежуточного ремонта (в зависимости от качества используемого сырья).

4 СОБЛЮДЕНИЕ ПРАВИЛ ТЕХНИКИ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА

Охрана труда представляет собой ход действий для обеспечения сохранности жизненных показателей трудящихся в ходе производственного процесса, состоящий из множества нормативных, правовых, социально-экономических, санитарных, лечебных, профилактических, реабилитационных и других мер и требований.

Техника безопасности – это ряд мероприятий со стороны работодателя, направленные на создание безопасных условий в процессе выполнения работником своих трудовых обязанностей.

1. Общие требования по охране труда.

1.1. К самостоятельной работе на дробеметных установках допускаются лица не моложе 18 лет, прошедшие профессиональное обучение и имеющие удостоверение на право выполнения этих работ, вводный и первичный инструктаж на рабочем месте с обучением безопасным методам и приемам ведения работ и оказанию первой доврачебной помощи пострадавшим от несчастных случаев на производстве.

1.2. Повторный инструктаж по охране труда проводится не реже 1 раза в три месяца, повторная проверка знаний по специальным требованиям безопасности труда не реже 1 раза в 12 месяцев, повторный инструктаж и проверка знаний не реже 1 раза в 12 месяцев.

1.3. На территории предприятия необходимо соблюдать правила внутреннего трудового распорядка, быть внимательным по отношению к движущемуся транспорту и работающим грузоподъемным машинам и другому производственному оборудованию. Обращать внимание на предупредительные надписи , дорожные знаки и знаки безопасности, размещенные на территории предприятия, в цехах и участках, исполняя их указания.