Файл: Реферат на тему Типы и конструкции абсорберов и десорберов. Оборудование, применяемое для осушки газа. Конструктивные особенности оборудования, применяемого для отбензинивания попутных газов.docx

Добавлен: 03.12.2023

Просмотров: 841

Скачиваний: 12

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

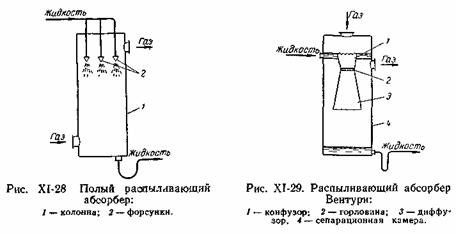

Распыливающие абсорберы применяются главным образом для поглощения хорошо растворимых газов, т.к. вследствие высокой относительной скорости фаз и турбулизации газового потока коэффициенты массоотдачи в газовой фазе (bг) в этих аппаратах достаточно высоки.

2.3.2. Прямоточные распыливающие абсорберы

Значительно более эффективными аппаратами являются прямоточные распыливающие абсорберы, в которых распыленная жидкость захватывается и уносится газовым потоком, движущимся с большой скоростью (20-30 м/сек и более), а затем отделяется от газа в специальной камере. К аппаратам такого типа относится абсорбер Вентури, основной частью которого является труба Вентури. Жидкость поступает в конфузор 1 трубы, течет в виде пленки и в горловине 2 распыливается газовым потоком. Далее жидкость выносится газом в диффузор 3, в котором постепенно снижается скорость газа, и кинетическая энергия газового потока переходит в энергию давления с минимальными потерями. Сепарация капель происходит в камере 4.

2.3.3. Механические распыливающие абсорберы

К распыливающим относятся также механические абсорберы, в которых разбрызгивание жидкости производится с помощью вращающихся устройств, т.е. с подводом внешней энергии для образования возможно большей поверхности контакта фаз между газом и жидкостью.

Механические абсорберы компактнее и эффективнее распыливающих абсорберов других типов. Однако они значительно сложнее по устройству и требуют больших затрат энергии на осуществление процесса.

Во многих случаях в системах газ –– жидкость для диспергирования одной фазы в другой оказывается достаточным использование энергии потока газа, взаимодействующего с жидкостью, и подвод внешней энергии для этой цели нецелесообразен.

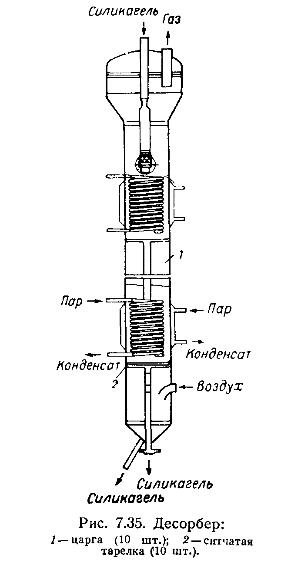

3.Десорбер

Десорбер — это массообменный аппарат, используемый для удаления растворенных в жидкости газов путём нагрева жидкостей, как правило, конденсирующимся паром, так как растворимость газов в жидкостях существенно снижается при повышении их температур.

Десорбер используются в химической, нефтехимической промышленностях для удаления растворенных в жидкости газов. Десорбер применяется для регенерации

абсорбционных растворов, поглощающих, например, СО, СО2, N2 и др. газы.

Десорбер содержит корпус 1, в нижней части которого под глухой тарелкой 2 размещена кубовая часть 3, выше которой одна над другой установлены тарелки 4 массобменной части десорбера 5. Кубовая часть десорбера снабжена входным патрубком 6 для ввода реагента и дренажным патрубком 12. К глухой тарелке в кубовой части десорбера жестко прикреплен защитный экран 8, выполненный из составных металлических пластин, соединенных между собой сваркой. Разрез защитного экрана показан на фиг.2. Экран ориентирован перпендикулярно направлению входного потока реагента и прикреплен к глухой тарелке с зазором от корпуса десобера. Каждая из массообменных тарелок (фиг.3) содержит приваренные к ней патрубки 7, к которым с зазором к полотну тарелки установлены колпачки, выполненные из двух частей, соединенных между собой сварным швом. Верхняя часть колпачка (донышко) 9 скруглено, а свободная нижняя (направленная в сторону тарелки) кромка 10 выполнена с зубцами, по меньшей мере три из которых отогнуты в сторону патрубка и приварены к его наружной поверхности. Колпачок и все детали тарелок изготовлены из материалов, устойчивых к воздействию рабочей среды, а защитный экран - из листового проката.

3.1.Десорбер. Принцип работы.

Реагент (паро-газовая смесь), нагретый до температуры около 164°С, поступает из испарителя под давлением через входной патрубок 6 в кубовую часть десорбера. Защитный экран 8 принимает на себя поток реагента, предотвращает прямой контакт последнего со стенками корпуса и защищает дренажный патрубок 12. Реагент через отверстие в глухой тарелке поднимается вверх из кубовой в массообменную часть, в которую на некоторые из тарелок через коллектор 11 поступает продукт, и на тарелках многоступенчатой массообменной части десорбера происходит взаимодействие реагента с продуктом, в результате чего жидкий продукт поступает на выходной патрубок 14, а реагент в виде паро-газовой смеси - на выходной патрубок 15.

Предложенная конструкция колпачковых тарелок десорбера обеспечила техническую возможность изготовления тарелок и внутренних устройств десорбера из материалов, стойких к воздействию агрессивных сред, что позволило увеличить срок службы десорбера, а простота конструкции - повысить его ремонтопригодность. Помимо этого, отсутствие крепежных элементов колпачка прототипа (фиг.4.) в рабочей зоне патрубка тарелки обеспечивает низкое сопротивление последнего потоку, что повышает производительность десорбера, а также снижение затрат при изготовлении тарелок.

Введение в кубовую часть десорбера защитного экрана, прикрепленного к глухой тарелке, позволяет производить его монтаж и, при необходимости, замену при проведении технического обслуживания и ремонта десорбера в процессе эксплуатации.

Изобретение может быть использовано в установках осушки и очистки природных и нефтяных газов перед транспортированием.

4.Осушка газа

Осушка газа – это операция удаления влаги из газов и газовых смесей, которая обычно предшествует транспортировке природного газа по трубопроводам или низкотемпературному разделению газовых смесей на компоненты.

В данном случае, «сушить» = «удалять воду». Вода, в тех или иных количествах, присутствует в любом газе. Большинство сырых газов, не прошедших газоподготовку являются влагонасыщенными – т.е. содержат максимум воды при каких-то фиксированных давлениях и температуре. При этом речь идет не о воде в свободной форме, которая может каплями лететь с газом и удаляется с помощью сепараторов , а о парах воды, для удаления которой требуются другие технологии и соответствующее оборудование.

Осушка обеспечивает непрерывную эксплуатацию оборудования и газопроводов , предотвращая гидратообразование и возникновение ледяных пробок в системах. Наиболее важные методы осушки газа основаны на абсорбции или адсорбции влаги, а также на ее конденсации при охлаждении газа. Для проводимого осушительного процесса характерен такой показатель, как точка росы.

Существующие технологии осушки газа в промысловых условиях можно разделить на две большие группы:

-

абсорбционная – технология с использованием жидких поглотителей; -

адсорбционная – технология с использованием твердых поглотителей

4.1.СПОСОБЫ ОСУШКИ ГАЗА

Воду из газа, как и любой другой компонент, можно удалять физическим методом (адсорбцией, абсорбцией, мембранами, конденсацией (холодом)), химическими методами (CaCL2 и пр.) и их бесконечными гибридами.

Коммерческое применение нашли следующие способы, расположенные в данном списке в порядке убывания популярности:

-

Абсорбция Гликолевая осушка -

Адсорбция Цеолиты, силикагели или активированный алюминий -

Конденсация Охлаждение с впрыском ингибиторов гидратообразования (гликолей или метанола) -

Мембраны На основе эластомеров или стеклообразных полимеров. -

Химический метод Гигроскопичные соли обычно хлориды металлов (CaCL2 и пр.)

Подавляющее количество установок в мире основаны на первых двух способах.

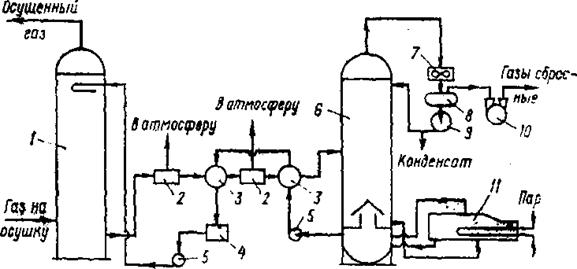

4.2 Осушка в барботажных абсорберах

Установки абсорбционной осушки в барботажных аппаратах имеют следующую технологическую схему (рис.). Влажный газ направляется в абсорбер, где в нижней скрубберной секции происходит отделение капельной влаги. Абсорбер оборудован тарелками различной конструкции. Навстречу потоку газа в абсорбер подается раствор гликоля, вводимый на верхнюю тарелку. Стекая по тарелкам вниз, раствор извлекает влагу из газа и, насыщаясь, отводится с низа колонны (или с глухой тарелки) на регенерацию. Газ проходит верхнюю сепарационную секцию абсорбера, где отделяются капли унесенного раствора гликоля. Осушенный газ поступает в газопровод. Раствор гликоля, насыщенный влагой и газом, выходит из абсорбера и поступает в сепаратор 2. Здесь из раствора выделяются газы, поглощенные в абсорбере. Далее раствор гликоля проходит первый теплообменник 3, где подогревается за счет тепла горячего поглотителя, выходящего с низа десорбера 6. Затем раствор проходит второй теплообменник и сепаратор 2 и далее поступает в десорбер 6 для извлечения влаги. Низ десорбера соединен с кипятильником 11 где раствор нагревается за счет тепла водяного пара или огневого подогрева. Выделение влаги может осуществляться под вакуумом или при атмосферном давлении. При работе под вакуумом (53,3- 79,9 кПа) водяные пары и растворенный в гликоле газ поступают в конденсатор-холодильник 7. Водяной пар конденсируется и образовавшаяся вода (конденсат) собирается в емкость 8, откуда он частично подается наверх десорбера как орошение, а избыток конденсата отводится. Несконденсировавшиеся газы откачиваются водокольцевым вакуум-насосом 10 в атмосферу или на факел. Для обеспечения отвода регенерированного раствора гликоля из десорбера и водяного конденсата, а также для создания подпора на насос орошения десорбер устанавливается на 12-13 м выше нулевой отметки. Часто для откачивания раствора из десорбера устанавливают специальный насос, в этом случае высота поднятия десорбера может быть снижена. При работе при атмосферном давлении вакуум-насос отсутствует.

Рис.. Схема установки осушки в барботажных абсорберах: - абсорбер; 2 - сепараторы; 3 - теплообменники; 4 - промежуточная емкость, 5 - насосы; 6 - десорбер, 7- конденсатор-холодильник; 8 - емкость орошения; 9 - насос орошения; 10 - вакуум-насос; 11- кипятильник

Рис.. Схема установки осушки в барботажных абсорберах: - абсорбер; 2 - сепараторы; 3 - теплообменники; 4 - промежуточная емкость, 5 - насосы; 6 - десорбер, 7- конденсатор-холодильник; 8 - емкость орошения; 9 - насос орошения; 10 - вакуум-насос; 11- кипятильник

.

4.3. Осушка в распыливающем абсорбере

Вариант осушки газа в распыливающих абсорберах представлен на рис. Осушка газа проводится путем распыливания раствора гликоля в абсорбере. Эффективность процесса определяется степенью распыла раствора, осуществляемого специальными форсунками, и сепарацией капельной жидкости. Распыленная жидкость создает большую поверхность контакта фаз, а высокие скорости газа обеспечивают интенсивный масообмен и хорошее распределение частиц в потоке. Наилучший массообмен происходит при высоких относительных скоростях газа и капель, что достигается при «впрыске» гликоля навстречу газовому потоку. Пределом дробления частиц жидкости является образование тумана, выделение частиц которого лимитируется существующими конструкциями сепараторов. Оптимальная температура осушки составляет 15-30°С. При низких температурах сказывается вязкость гликолей, а высокая температура увеличивает давление насыщенных паров гликолей, что повышает потери гликоля. Следует отметить, что подачу гликоля к форсункам можно осуществлять при температуре выше 30 °С, т. е. когда вязкость его невелика. Во время контакта с газом гликоль мгновенно принимает температуру потока, так как относительное количество его незначительно. Процесс осушки в каждой ступени, состоящей из форсунки и сепаратора, проходит в конусе форсунки преимущественно в момент образования капель гликоля и заканчивается в объеме аппарата и в сепараторе. Механические примеси, содержащиеся в гликоле, забивают сопла форсунок, поэтому раствор гликоля предварительно пропускается через специальные фильтры, обеспечивающие удаление частиц размером выше 5 мкм. Исследование процесса осушки в распыливающих абсорберах показало, что до 70-80 % влаги удаляется в первой ступени. Каждая ступень может включать от одной до шести форсунок. Число ступеней распыливания (практических тарелок) принимается не менее трех, причем после каждой ступени проводится сепарация жидкости и ее отвод. Депрессия точки росы достигает 35-45°С, и точка росы выходящего газа минус 25-30 °С И ниже в зависимости от концентрации гликоля и температуры контакта. Подача регенерированного гликоля в каждую ступень обеспечивает высокую степень осушки. Перед поступлением в распылительную камеру из газа должны быть тщательно удалены капельная влага, механические примеси и конденсат. Для этих целей служит первая секция аппарата, где имеется отбойная перегородка и сетчатый сепаратор. Выделившаяся жидкость стекает в емкость и удаляется из системы. Для очистки первого участка аппарата от грязи, а также для контроля и монтажа распыливакицих и сепарирующих элементов в абсорбционной части предусмотрен фланец. Конструкция промежуточных сепараторов обеспечивает высокую степень отделения жидкой взвеси. Сепаратор вписывается в объем абсорбера и образует с распыливающим участком одно целое. Концевая ступень сепарации включает сетчатый отбойник для отделения капель гликоля и емкость для сбора жидкости. Вместо форсунок для осушки газа может применяться труба Вентури, в горловину которой насосом подается раствор гликоля (высокие скорости в горловине - 40 м/с и выше - создают хороший распыл жидкости). Каждая ступень контакта включает трубу Вентури и сепаратор. Применение труб Вентури позволяет исключить форсунки и обеспечить условия для более надежной эксплуатации установок осушки, особенно в промысловых условиях. Система регенерации гликоля на установке осушки «впрыском» представлена ректификационной колонной с встроенным дефлегматором (см. рис.). Насыщенный водой гликоль нагревается в змеевике, смонтированном в емкости, и направляется в ректификационную колонну 4, установленную непосредственно на кубе. Подогрев жидкости в кубе проводится путем сжигания топливного газа в жаровой трубе. Колонна засыпана насадкой и имеет наверху дефлегматор, охлаждаемый атмосферным воздухом. В целях глубокой регенерации раствора гликоля сливная труба, соединяющая куб с емкостью, заполняется насадкой. Под насадку подается сухой газ для удаления влаги из горячего раствора, стекающего по насадке. Регенерированный гликоль из емкости насосом прокачивается через фильтр и подается к форсункам. Проводились опыты по очистке газа от сероводорода и одновременной осушке его смесью амина и гликоля. При этом был получен газ с точкой росы -6°С и остаточным содержанием сероводорода 0,23 % (об.). Учитывая высокие требования к глубине очистки газа оторганических соединений серы, возможности применения распыливающих абсорберов для этих целей должны быть детально изучены. . Общие потери триэтиленгликоля при давлении 10 МПа и температуре 20 °С составляют от 10 до 15 г на 1000 м3 газа.