Файл: Реферат на тему Типы и конструкции абсорберов и десорберов. Оборудование, применяемое для осушки газа. Конструктивные особенности оборудования, применяемого для отбензинивания попутных газов.docx

Добавлен: 03.12.2023

Просмотров: 846

Скачиваний: 12

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рис.. Схема установки осушки в распыливающем абсорбере: - абсорбер; 2 - участок распыления гликоля; 3 - емкости; 4 - ректификационная колонна; 5 - испаритель; 6 - емкость для гликоля; 7 - насос системы Кимрея; 8- фильтр. гидрат абсорбционный осушка сепарация

4.4. Двухступенчатая абсорбция

Для снижения эксплуатационных затрат при' глубокой осушке газа был предложен процесс двухступенчатой абсорбции (рис). Осушка осуществляется в абсорбере 2, в который раствор гликоля разной концентрации вводится в две точки по высоте аппарата - на 3 и 10-ю тарелки.1 При использований триэтиленгликоля в качестве осушителя на 3ю тарелку абсорбера подается основное количество частично регенерированного триэтиленгликоля концентрации 98,0 % (масс.). Этот раствор извлекает из газа большую часть влаги. На 10-ю тарелку подается остальной гликоль, концентрации 99,9 % (масс.) и выше, с помощью которого газ осушается окончательно. Регенерация раствора триэтиленгликоля, насыщенного водой, также проводится в две ступени. На первой ступени в десорбере И при температуре 204 °С и атмосферном давлении концентрация гликоля доводится до 98,0 % (масс.). Часть этого раствора и подается на 3-ю тарелку абсорбера. Оставшееся количество направляется в отпарную колонну 12 (II ступень), куда подается отдувочный газ. Здесь концентрация раствора гликоля доводится до 99,9 % (масс.) и выше, и этот поглотитель подается на 10-ю тарелку абсорбера. Осушенный газ имеет точку росы -70 °С. Для глубокой регенерации абсорбента, поступающего на вторую ступень абсорбции, могут применяться цеолиты.-Абсорбент подается поочередно в два аппарата, в которых извлекается остаточная влага и концентрация гликоля достигает 99,90-99,88 % (масс.). К недостаткам процесса относится необходимость специальной системы регенерации цеолитов. В осушенном газе остаются следы гликоля, которые, поступая вместе с осушенным газом в теплообменники установок ожижения метана или получения этана и гелия, забивают трубки, ухудшают теплопередачу и повышают их гидравлическое сопротивление. Для извлечения паров гликоля, содержащихся в осушенном газе, на верхнюю секцию абсорбера подается пентан. Подача пентана не является оптимальным решением, направленным на извлечение паров гликоля, так как для его извлечения из газа, направляемого на дальнейшую переработку, требуется добавочный холод. Пары гликоля из осушенного газа можно также адсорбировать активированным углем. Сравнительные технико-экономические показатели процессов адсорбционной и абсорбционной осушки приведены в таблице. Как следует из таблицы, глубокая абсорбционная осушка для данного конкретного примера более экономична, чем адсорбционная. Однако выводы о целесообразности замены адсорбционной осушки абсорбцией высококонцентрированным гликолем можно будет сделать после накопления опыта эксплуатации таких установок.

Схема установки двухступенчатой абсорбции ,3 - сепараторы; 2 - абсорбер; 4 - воздушный холодильник; 5,14 - емкости; 6,7,8 - насосы; 9,13,15 - теплообменники; 10 - фильтры; 11 - десорбер; 12 - отпарная колонна.

4.5. Осушка газов на промысловых установках низкотемпературной сепарации на газоперерабатывающих заводах

При добыче газа из газоконденсатных месторождений извлечение конденсата и осушка совмещаются в одном процессе низкотемпературной сепарации (НТС). При охлаждении газа за счет дросселирования или применения искусственного холода происходит одновременное выделение углеводородов и влаги. Для предотвращения образования гидратов в теплообменники вводят (впрыскивают) метанол или гликоли. Схема установки низкотемпературной сепарации на промыслах приведена на рис. 4.4. Газ, выходя из скважин под высоким давлением, по промысловым трубопроводам, поступает на сборный пункт, где размещены установки НТС. В сепараторе 1, работающем при давлении 10-15 МПа, отделяются конденсат и влага, выделившиеся из газа на пути от пласта до сепаратора. Далее газ проходит через теплообменник 2, где охлаждается обратным потоком газа, выходящего из сепаратора 3, дросселируется в дроссельном устройстве или эжекторе до давления 5,5-7,5 МПа, при этом охлаждается, и поступает в сепаратор 3. Перед теплообменником в газ вводится метанол или этиленгликоль. Конденсат с низа сепараторов 1 и 3 собирается в емкости 4. Газ из сепаратора иногда эжектируется основным потоком газа высокого давления и возвращается в сепаратор 3 или используется на установке. Конденсат и гликоль (или метанол) отводятся раздельно. Конденсат подвергается стабилизации, а гликоль или метанол поступает на установки регенерации. На газоперерабатывающих заводах для осушки газа и извлечения углеводородов применяют низкотемпературную конденсацию. Технологическая схема установки низкотемпературной конденсации и извлечения углеводородного конденсата оборудуется системой подачи этиленгликоля в теплообменники. Температура охлаждения газа и точка росы минус 30 °С. Рассмотрим условия работы узла осушки попутного нефтяного газа на малогабаритной установке (рис.).

Рис. 4.4. Схема установки низкотемпературной сепарации на промыслах: - сепаратор; 2 - теплообменник; 3 - низкотемпературный сепаратор; 4 - разделитель гликоля и конденсата; 5 - установка регенерации гликоля; 6 - фильтр.

Рис. 4.4. Схема установки низкотемпературной сепарации на промыслах: - сепаратор; 2 - теплообменник; 3 - низкотемпературный сепаратор; 4 - разделитель гликоля и конденсата; 5 - установка регенерации гликоля; 6 - фильтр.5.ПОПУТНЫЙ НЕФТЯНОЙ ГАЗ

Попутный нефтяной газ- газообразная смесь углеводородных и неуглеводородных компонентов, добываемая совместно с нефтью через нефтяные скважины и выделяющаяся из нефти в процессе ее промысловой подготовки.

Состав (попутного нефтяного газа): Характеристика попутного нефтяного газа как многокомпонентной смеси, содержащей в себе различные углеводороды в газообразном состоянии, нежелательные компоненты, твердые механические и жидкие примеси.

Примечания. Компонентный состав попутного нефтяного газа зависит от состава пластовой смеси, а также условий добычи и подготовки нефти, в связи с чем может существенно меняться.

К нежелательным компонентам относятся: серосодержащие вещества (сероводород и меркаптаны) и примеси, снижающие потребительские свойства газа (диоксид углерода, пары ртути и т.д.).

подготовка (попутного нефтяного газа): Комплекс технологических процессов, обеспечивающих доведение состава и свойств попутного нефтяного газа до определенных норм, регламентированных нормативной документацией, а также условиями поставки, транспортирования и (или) использования.

5.1.УСТАНОВКА ДЛЯ ОТБЕНЗИНИВАНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА

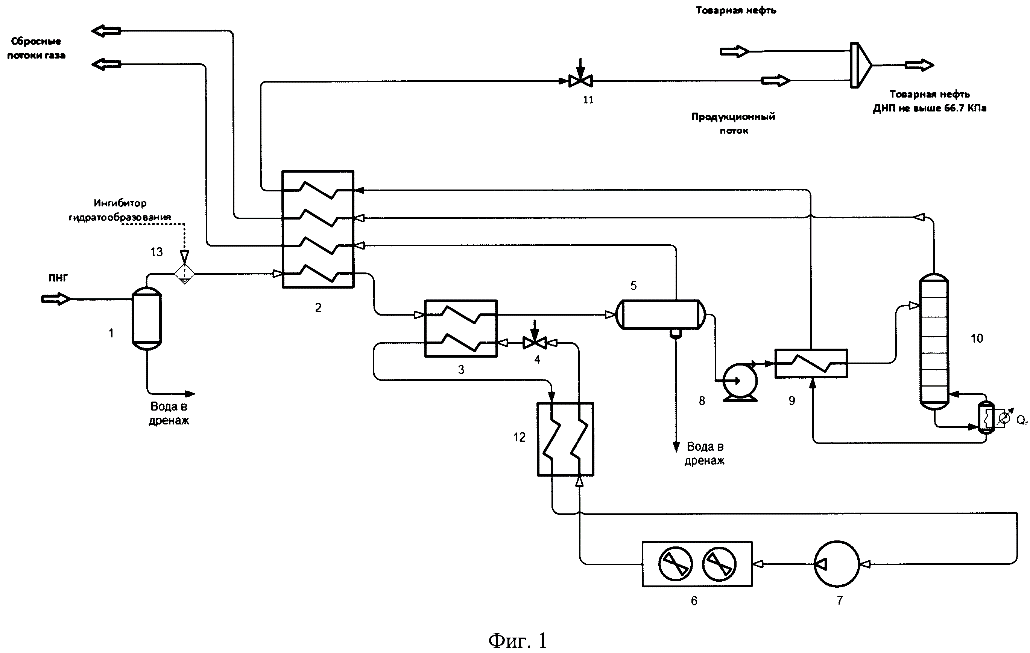

1 - сепаратор (входной отделитель жидкости);

2 - четырехпоточный теплообменный аппарат;

3 - конденсатор-испаритель;

4 - дроссель;

5 - трехфазный сепаратор;

6 - аппарат воздушного охлаждения;

7 - компрессор;

8 - насос;

9 - рекуперативный теплообменный аппарат;

10 - ректификационная колонна;

11 - регулирующий вентиль;

12 - рекуперативный теплообменный аппарат холодильной установки;

13 - система ввода ингибитора.

Изобретение относится к холодильной технике, а именно к устройствам для разделения газов с использованием холода и может быть использовано на нефтяных месторождениях для создания мобильных модульных комплексов для разделения попутного нефтяного газа (ПНГ) на газовый конденсат, который может быть компаундирован с минеральной нефтью, и на сухой газ, который может быть транспортирован в магистральный газопровод, либо полезно использован для собственных нужд, либо сожжен на факельной установке.

Установка для отбензинивания попутного нефтяного газа, содержащая ректификационную колонну, теплообменный аппарат, сепараторы, систему предотвращения гидратообразования и параллельно подключенную к конденсатору-испарителю холодильную машину с компрессором, аппаратом воздушного охлаждения, дросселем и рекуперативным теплообменным аппаратом, отличающаяся тем, что в ней последовательно установлены по ходу сырьевого потока попутного нефтяного газа компоненты в виде сепаратора, системы предотвращения гидратообразования, витого четырехпоточного теплообменного аппарата, конденсатора-испарителя и трехфазного сепаратора, соединенного с трубопроводом отвода воды, трубопроводом отброса газа и трубопроводом сконденсировавшейся части потока попутного нефтяного газа, который подключен к насосу, а выход последнего соединен со входом подачи сконденсировавшейся части потока попутного нефтяного газа в рекуперативный теплообменный аппарат, выход которого соединен с ректификационной колонной, верхняя часть которой трубопроводом отброса газа через четырехпоточный теплообменный аппарат соединена с факелом утилизации, к которому также через четырехпоточный теплообменный аппарат подсоединен трубопровод отброса газа из трехфазного сепаратора, испаритель ректификационной колонны трубопроводом теплого продукционного потока соединен с другим входом в рекуперативный теплообменный аппарат, а выход продукционного потока из последнего через четырехпоточный теплообменный аппарат и регулирующий вентиль подключен к узлу смешения с товарной нефтью, имеющему систему автоматического регулирования режима работы в зависимости от давления насыщенных паров нефти на узле смешения.

Установка для отбензинивания попутного нефтяного газа работает следующим образом:

Сырьевой поток ПНГ с давлением около 4 бар попадает сначала в сепаратор (отделитель жидкости) 1, предназначенный для отделения жидкой воды от сырьевого потока, который соединен с помощью трубопроводов с дренажной системой и четырехпоточным рекуперативным теплообменным аппаратом 2. При наличии в составе установки системы предотвращения гидратообразования в виде системы ввода ингибитора гидратообразования 13, перед теплообменным аппаратом 2 в поток ПНГ впрыскивается ингибитор гидратообразования (метанол). При наличии в составе установки, вместо системы ввода ингибитора 13, системы адсорбционной осушки газа (на рисунке не показано) сырьевой поток после отделителя жидкости 1 поступает в адсорбционные аппараты, где по средствам адсорбента из потока газа извлекаются пары воды, и поток становится осушенным. После чего поток газа охлаждается в теплообменном аппарате 2 до температуры минус 30°С за счет холода, отбираемого от сбросных потоков.

После этого ПНГ попадает в конденсатор-испаритель 3 где переохлаждается за счет кипения смесевого хладагента до температуры минус 57°С. Выход потока ПНГ из конденсатора-испарителя 3 соединен с трехфазным сепаратором 5, осуществляющим сепарацию. Поток воды из данного трехфазного сепаратора 5 поступает в дренажную систему, газообразный холодный поток направляется в четырехпоточный теплообменный аппарат 2, а поток сжиженных углеводородных газов поступает в насос 8, где его давление повышается до 16 бар. После насоса 8 поток подогревается в рекуперативном теплообменном аппарате 9 за счет тепла продукционного потока, и направляется в ректификационную колонну 10, где происходит конечное разделение при тепломассообменном процессе за счет разницы температур по высоте колонны. К испарителю ректификационной колонны 10 тепло подводится из стороннего источника. Продукционный поток (конденсат) выводится из испарителя ректификационной колонны 10 в подогретом состоянии, проходит через рекуперативный теплообменный аппарат 9, где охлаждается до температуры около минус 50°С и при этом подогревает поток сжиженных углеводородных газов идущий от насоса 8 в колонну 10, после чего проходит через четырехпоточный теплообменный аппарат 2, где подогревается до температуры, близкой к температуре окружающей среды и направляется, проходя через регулирующий вентиль 11, на компаундирование с товарной нефтью. При компаундировании с товарной нефтью за счет системы автоматического регулирования режима работы установки (на рисунке не показано) обеспечивается условие, что поток товарной нефти после компаундирования должен иметь ДНП не выше 66,7 КПа при температуре 37,8°С.

Газообразные холодные потоки из трехфазного сепаратора 5 и верхней части ректификационной колонны 10 - потоки сухого отбензиненного газа, направляются в четырехпоточный теплообменный аппарат 2, где подогреваются до температуры, близкой к температуре окружающей среды. Холод данных потоков используется для охлаждения сырьевого потока ПНГ. После четырехпоточного теплообменного аппарата 2 сбросные потоки могут быть направлены на факел для сжигания, либо полезно использованы (например, направлены в магистральный газопровод, либо использованы для генерации электроэнергии для собственных нужд).

Смесевой хладагент, циркулирующий в холодильной машине, состоит из углеводородов, например, компонентами смеси могут быть этилен, пропан, бутан, пентан и другие газообразные углеводороды. Смесевой хладагент сжимается в компрессоре 7, тепло сжатия сбрасывается в окружающую среду в аппарате воздушного охлаждения 6, после которого смесевой хладагент частично конденсируется. После аппарата воздушного охлаждения 6 прямой поток смесевого хладагента направляется в рекуперативный теплообменный аппарат холодильной установки 12, где охлаждается за счет обратного потока смесевого хладагента и полностью конденсируется. Жидкий смесевой хладагент расширяется в дросселе 4, после чего его температура падает до температуры минус 62°С. После дросселя 4 двухфазный смесевой хладагент поступает в конденсатор-испаритель 3, в котором он кипит при переменной температуре и охлаждает поток ПНГ. После конденсатора-испарителя 3 обратный поток смесевого хладагента сначала проходит через теплообменный аппарат 12, где нагревается, после чего поступает на вход всасывания компрессора 7, на чем цикл холодильной машины замыкается.