Файл: Реферат на тему Типы и конструкции абсорберов и десорберов. Оборудование, применяемое для осушки газа. Конструктивные особенности оборудования, применяемого для отбензинивания попутных газов.docx

Добавлен: 03.12.2023

Просмотров: 847

Скачиваний: 12

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рис.. Схема насадочного абсороера

-

Поддерживающая решетка; 2. Насадка; -

3. Устройство для распределения жидкости;

В насадочной колонне жидкость течет по элементу насадки главным образом в виде тонкой пленки, поэтому поверхностью контакта фаз является в основном смоченная поверхность насадки, и насадочные аппараты можно рассматривать как разновидность пленочных. Однако в последних пленочное течение жидкости происходит по всей высоте аппарата, а в насадочных абсорберах –– только по высоте элемента насадки. При перетекании жидкости с одного элемента насадки на другой пленка жидкости разрушается и на нижележащем элементе образуется новая пленка. При этом часть жидкости проходит через расположенные ниже слои насадки в виде струек, капель и брызг. Часть поверхности насадки бывает смочена неподвижной (застойной) жидкостью.

2.1.4.Механические пленочные абсорберы

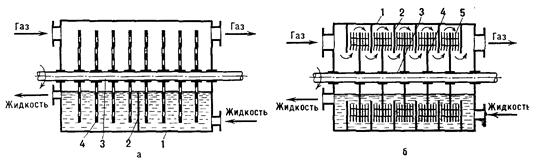

Механические пленочные абсорберы можно разбить на две группы. В аппаратах первой группы механическое воздействие (вращение) используется для создания и поддержания пленки жидкости. К этой группе относится дископленочный абсорбер (рис. а).

Рис. Механические пленочные абсорберы: а -- дископленочный; б -- с вращающимися пакетами дисков; 1 -- горизонтальный цилиндр; 2 -- перегородка; 3 -- вал; 4 -- диск; 5 -- пакет кольцевых дисков.

В горизонтальном цилиндре 1 поддерживается некоторый уровень жидкости. Внутри цилиндра вращается горизонтальный вал 3 с закрепленными на нем перфорированными дисками 4. Поверхность дисков, выступающая над зеркалом жидкости покрыта жидкой пленкой; на поверхности этой пленки и происходит абсорбция. Окружная скорость вращения дисков 0,2- 0,3 м/с. Коэффициенты массопередачи примерно те же, что и для насадочных абсорберов.

Несколько иная конструкция механического пленочного абсорбера показана на рис. б. Абсорбер разделен перегородками 2 на несколько секций. В каждой секции на валу 3 закреплен сплошной диск 4, к которому прикреплены два пакета кольцевых дисков 5. Благодаря такому устройству газ движется зигзагообразно.

В простейшем виде такая колонна состоит из двух вертикальных соосных цилиндров, причем внутренний (ротор) вращается, а внешний неподвижен. Газ поднимается по кольцевому зазору между цилиндрами и, закручиваемый ротором, контактирует с пленкой жидкости, стекающей по внутренней стенке неподвижного цилиндра. В такой колонне интенсифицируется массоотдача в газовой фазе, однако при малых зазорах и больших окружных скоростях ротора наблюдается интенсификация массоотдачи и в жидкой фазе.

2.2.Барботажные (тарельчатые) абсорберы

В барботажных абсорберах поверхность межфазного контакта развивается потоками газовых струек или пузырьков, распределяющихся по жидкости. Поверхность контакта в таких аппаратах определяется гидродинамическим режимом (расходами газа и жидкости).

Многочисленные виды барботажных абсорберов можно разделить на следующие типы:

-

Абсорберы со сплошным барботажным слоем, в которых осуществляется непрерывный контакт между фазами; -

Абсорберы тарельчатого типа со ступенчатым контактом между фазами; -

Абсорберы с плавающей(подвижной) насадкой; -

Абсорберы с механическим перемешиванием жидкости.

2.2.1. Абсорберы со сплошным барботажным слоем

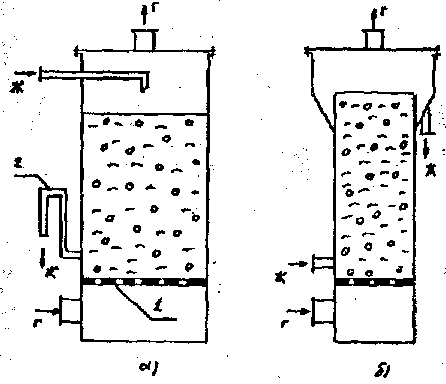

Типичные конструкции подобных аппаратов приведены на рис.

В нижней части абсорбера расположена пористая перегородка или плита с отверстиями 1 под которую подводится газ. Над плитой, при прохождении газа через жидкость, образуется барботажный слой (пена). Жидкость может отводиться сверху или снизу. Аппарат работает при невысоких скоростях газа (до 0,3 - 0,4 м/с). В абсорбере возникает циркуляция жидкости в вертикальном направлении в центральной части образуются восходящие потоки из пузырьков и увлечённой жидкости, которая у стенок стекает вниз. Это уменьшает движущую силу абсорбции. Поэтому, место отвода жидкости не принципиально. Устранить этот недостаток можно двумя способами: 1. Аппарат разбивают на ряд ступеней с небольшой высотой барботажного слоя в каждой из них; 2. Применяют специальные устройства, способствующие уменьшению продольного перемешивания - так называемую барботажную насадку (рис.10).

В первом случае, в аппарате по высоте имеется ряд пассетов,

Рис.Б Схема абсорберов со сплошным барботажным слоем

а) Противоточный аппарат; 6) прямоточный аппарат 1.Плита, 2.Утка

предотвращающих продольное перемешивание жидкости. Каждый пассет состоит из днища 1 с отверстием посередине и дырчатого колпака 2. При необходимости отвода тепла устраивают холодильные элементы 3. Жидкость отводят снизу через утку 5.

Во втором случае слой насадки 6 покоится на решетке 7 под которую вводится газ. Жидкость поступает сверху, протекает под решетку и удаляется через утку 5. Таким образом, в аппарате осуществляется противоток между фазами. Насадка препятствует продольному перемешиванию жидкости.

2.2.2. Абсорберы тарельчатого типа

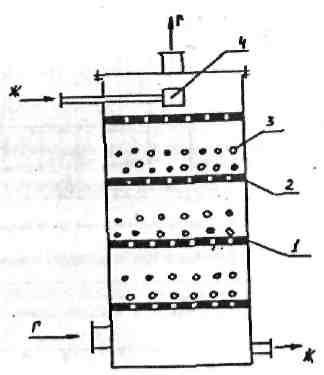

Барботажные абсорберы тарельчатого типа выполняют в виде колонн круглого сечения, по высоте которых расположены той или иной конструкции контактные устройства (тарелки), на каждой из которых осуществляется одна ступень контакта с общей организацией противотока.

Тарелки можно подразделить на 4 основных группы:

1. Тарелки перекрёстного типа, в которых движение газа и жидкости осуществляется перекрёстным током. Эти тарелки имеют специальные переливные устройства для перетока жидкости с одной тарелки на другую, причём, газ по переливам не проходит.

2. Тарелки провального (беспереливного) типа, в которых переливные устройства отсутствуют, так что газ и жидкость проходят через одни и те же отверстия.

На этих тарелках контакт газа и жидкости осуществляется по схеме полного перемешивания жидкости.

3. Тарелки с однонаправленным движением газа и жидкости (прямоточные). В данном случае, газ выходит из отверстий в направлении движения жидкости по тарелке. Это вызывает снижение продольного перемешивания и способствует движению жидкости, что приводит к уменьшению гидравлического градиента. Эта тарелки обычно имеют переливы, но существуют конструкции без переливов.

4.Тарелки прочих типов

2.2.3. Абсорберы с подвижной насадкой

В подобных аппаратах лёгкие насадочные тела поддерживаются током газа в псевдоожиженном состоянии. В качестве насадочных тел обычно используют полые или сплошные шары из полиэтилена, полипропилена, пенополистирола и т.д., а также из пористой резины. Можно использовать кольца, у них эффективность выше, но больше сопротивление.

Положение насадки фиксируется нижней (опорной) и верхней (ограничивающей) решетками. Нижняя служит для поддержания насадки, верхняя - препятствует уносу. Живое сечение опорных решеток 0,35 - 0,45; ограничительных 0,3 - 0,5. Статическая высота слоя насадки 0,2 - 0,3 м; расстояние между решетками 1,0 - 1,5 м, что допускает 3-4 кратное расширение слоя. Скорость газа 2,5 5,0 м/с.

В некоторых случаях (при большой статической высоте слоя или при большом диаметре) наблюдается неравномерное псевдоожижение: насадка движется вверх по одной стороне аппарата и возвращается вниз нетурбулизированным нисходящим потоком по другой стороне. При этом, контакт между газом и жидкостью ухудшается. Поэтому, в этих случаях пространство между решетками делят вертикальными перегородками на квадратные, прямоугольные или секторные отсеки.

Конструкция подобных аппаратов приведена на рис.

Рис.А. Схема абсорбера с подвижной насадкой.

1.Опорная решетка; 2. Ограничительная решетка; 3. Шаровал насадка;

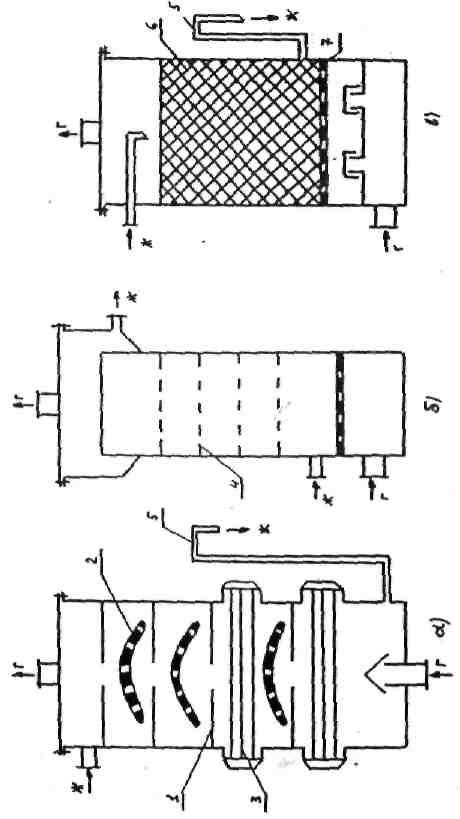

2.2.4. Абсорберы с механическим перемешиванием жидкости

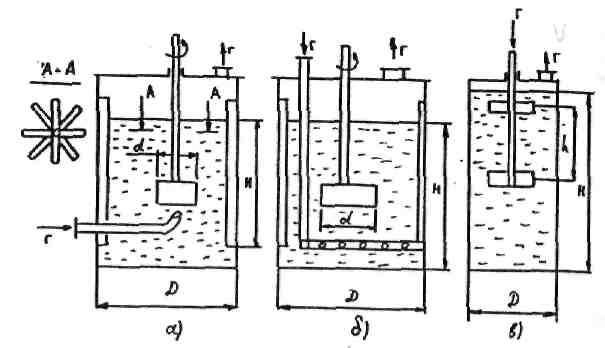

Конструкция подобных аппаратов приведена на рис.

Рис.Г Схема абсорберов с механическим перемешиванием жидкости.

а) Аппарат с центральным вводом газа;б) Аппарат с вводом газа через перфорированное

кольцо; в) Аппарат с вводомгаза через вал.

Такие абсорберы представляют собой сосуды с мешалками, в которых газ барботирует через слой перемешиваемой жидкости. Механическое перемешивание повышает скорость массопередачи, т.к. касательные напряжения, возникающие в жидкости при перемешивании, вызывают дробление пузырьков газа, что ведёт к увеличению поверхности соприкосновения фаз. Их сопротивление определяется высотой уровня жидкости.

2.3.Распыливающие абсорберы

Распыливающие абсорберы делятся на три группы:

-

Полые (форсуночные) - представляют собой колонны или камеры в которых движется газ, встречающий на своём пути жидкость, распыляемую на капли при помощи форсунок (распылителей); -

Скоростные прямоточные распыливающие абсорберы, в которых распыление жидкости осуществляется за счеткинетической энергии движущегося с большой скоростью газового потока; -

Механические распыливающие абсорберы, в которых жидкость распыляется вращающимися деталями.

В абсорберах этого типа тесный контакт между фазами достигается путем распыливания или разбрызгивания различными способами жидкости в газовом потоке.

2.3.1. Полый распыливающий абсорбер

Полый распыливающий абсорбер представляет собой колонну, в верхней части корпуса 1 которой имеются форсунки 2 для распыливания жидкости (главным образом механические). В распыливающих абсорберах объемные коэффициенты массопередачи быстро снижаются по мере удаления от форсунок вследствие коалесцениции капель и уменьшения поверхности фазового контакта. Поэтому оросители (форсунки) в этих аппаратах обычно устанавливают на нескольких уровнях.

К достоинствам полых распыливающих абсорберов относятся: простота устройства, низкое гидравлическое сопротивление, возможность работы с загрязненными газами, легкость осмотра, очистки и ремонта.

Недостатки этих аппаратов: невысокая эффективность, значительный расход энергии на распыление жидкости, трудность работы с загрязненными жидкостями, необходимость подачи больших количеств абсорбента для увеличения количества капель и соответственно –– поверхности контакта фаз, низкие допустимые скорости газа, значения которых ограничены уносом капель жидкости.