Файл: Методическое пособие По рабочей профессии Аппаратчик химводоочистки.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 2028

Скачиваний: 103

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Технология работы обратноосмотических мембранных элементов.

О

братный осмос принципиально отличается от обычной фильтрации. При обычной фильтрации воды продукт в виде кристаллического или аморфного осадка откладывается на поверхности фильтрата, то при обратном осмосе образуются два раствора, один из которых обогащен растворенным веществом. Таким образом, загрязнения не накапливаясь на поверхности мембраны, сливаются в дренаж.

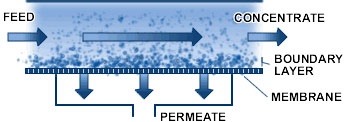

братный осмос принципиально отличается от обычной фильтрации. При обычной фильтрации воды продукт в виде кристаллического или аморфного осадка откладывается на поверхности фильтрата, то при обратном осмосе образуются два раствора, один из которых обогащен растворенным веществом. Таким образом, загрязнения не накапливаясь на поверхности мембраны, сливаются в дренаж.На рис. FEED – это исходный поток, который поступает на очистку, CONCENTRATE — поток концентрата, обогащенный растворенным веществом, PERMEATE – поток пермеата (фильтрата), то есть очищенная вода, прошедшая через мембрану (MEMBRANE).

Рис.109. Распределение потоков при мембранном разделении.

Разделение обратным осмосом осуществляется без фазовых превращений, и энергия расходуется в основном на создание давления исходной жидкости и ее продавливание через мембрану.

Мембраны обратного осмоса: типы, качественное отличие.

По конструктивным особенностям различают такие типы мембранных элементов, как:

-трубчатые,

-рулонные,

-плоскокамерные

-на основе полых волокон.

Одним из основных достоинств элементов трубчатого типа являются их отличные гидродинамические характеристики: при незначительном сопротивление потоку, его линейная скорость достигает достаточно высоких значений.

Отличительная черта мембранные элементов на основе полых волокон в незначительном уровне концентрационной поляризации, в отличие от других конструкций элементов ввиду высокой линейной скорости внутри полого волокна вблизи рабочей поверхности.

За последнее время большой интерес вызвал применение мебран рулонного типа, сочетающих высокие рабочие характеристики с невысокой стоимостью.

Мембранные элементы отличаются по длине (от 12 до 40 дюймов) и диаметру (от 1,8 до 8 дюймов).

Применение рулонных нанофильтрационных мембранных элементов Filmtec NF, способных работать даже на водопроводном давлении и обладающих высокой селективностью к поливалентным ионам и органическим веществам, наиболее перспективное направление в подготовке питьевой воды.

Правильно подобрать мембрану обратного осмоса.

При подборе обратноосматической мембраны нужно учитывать следующие показатели:

1. производительность воды в сутки ( в литрах либо кубометрах)

2. рабочее давление мембраны

3. рабочая температура

4. срок эксплуатации

5. тип системы обратного осмоса

Обратный осмос используется в нашей стране с начала 1970х годов в различных т

ехнологиях очистки воды от примесей, в т.ч. для опреснения воды. Современные промышленные установки обратного осмоса включают фильтр тонкой очистки воды, систему реагентной подготовки, насос высокого давления, блок фильтрующих модулей, блок химической промывки.

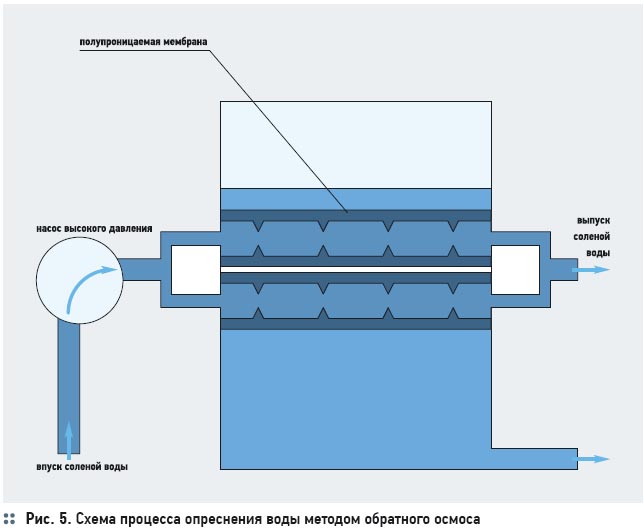

ехнологиях очистки воды от примесей, в т.ч. для опреснения воды. Современные промышленные установки обратного осмоса включают фильтр тонкой очистки воды, систему реагентной подготовки, насос высокого давления, блок фильтрующих модулей, блок химической промывки.В установках по опреснению воды методом обратного осмоса трубы изготавливают из пористого материала, выложенного с внутренней стороны пленкой из ацетата целлюлозы, выполняющей функции

Рис.110. полупроницаемой мембраны. Опреснительная установка состоит из множества аналогичных труб, уложенных параллельно друг другу, через которые насосом высокого давления (50–100 барили 5–10 МН/м2) непрерывно прокачивается морская вода, а отводится два потока —обессоленная (пермеат) и вода с концентрированными солями (концентрат), которая сливается в сток.

Поток пресной воды через мембрану пропорционален приложенному внешнему давлению. Максимальное давление определяется собственными характеристиками обратноосмотической мембраны. При слишком высоком давлении мембрана может разорваться, забиться присутствующими в воде примесями или пропускать слишком большое количество растворенных солей. При слишком низком давлении процесс замедляется.

Обратный осмос обладает существенными преимуществами по сравнению с другими методами опреснения воды: энергетические затраты сравнительно невелики, установки конструктивно просты и компактны, работа их может быть легко автоматизирована. Управление системой обратного осмоса осуществляется в полуавтоматическом и автоматическом режимах. Для уменьшения образования нежелательных отложений солей в полостях труб применяются ингибиторы осадкообразования. Для снятия осадков солей с поверхности мембран используется система химической промывки, для контроля качества очистки воды и значения рН — проточные измерители солесодержания и рНметры. Контроль расхода пермеата и концентрата осуществляется проточными расходомерами.

Степень опреснения воды и производительность мембраны по опресненной воде зависят от различных факторов, прежде всего от общего солесодержания исходной воды, а также солевого состава, давления и температуры. Так, при опреснении соленой воды из скважины, содержащей 0,5 % растворенных солей, при давлении 50 атм в течение суток удается получить приблизительно 700 л пресной воды с одного квадратного метра мембраны. Поскольку для получения большой площади поверхности необходимо очень много тонких труб, процесс обратного осмоса не находит широкого применения для получения больших количеств пресной воды. Однако этот процесс представляется весьма перспективным, если в будущем будут разработаны улучшенные низконапорные высокоселективные энергосберегающие мембраны, особенно для опреснения соленой воды из скважин. Эта вода имеет более низкую концентрацию растворенных солей по сравнению с морской водой, что позволяет проводить ее опреснение при более низких давлениях

Электродиализ.

Данный процесс мембранного разделения основан на способности ионов растворенных в воде солей перемещаться через мембрану под действием градиента электрического поля [19]. При этом катионы перемещаются по направлению к отрицательному электроду (катоду), а анионы движутся в противоположном направлении к положительно заряженному электроду (аноду). Катионы и анионы разделяют, используя специальные проницаемые для ионов ионоселективные мембраны. В результате в ограниченном мембранами объеме происходит снижение концентрации солей.

И

оноселективные мембраны, применяемые для электродиализа, изготовляют из термопластичного полимерного материала (полиэтилен, полипропилен) и ионообменных смол (КУ2, ЭДЭ10П и др.) в виде гибких листов прямоугольной формы. Они имеют большую механическую прочность, высокую электропроводность и высокую проницаемость для ионов. Кроме того, они обладают высокой селективностью и низким электросопротивлением, которое составляет от 2 до 10 Ом/см2 на единицу поверхности ионообменной мембраны. Срок службы мембран в среднем три-пять лет

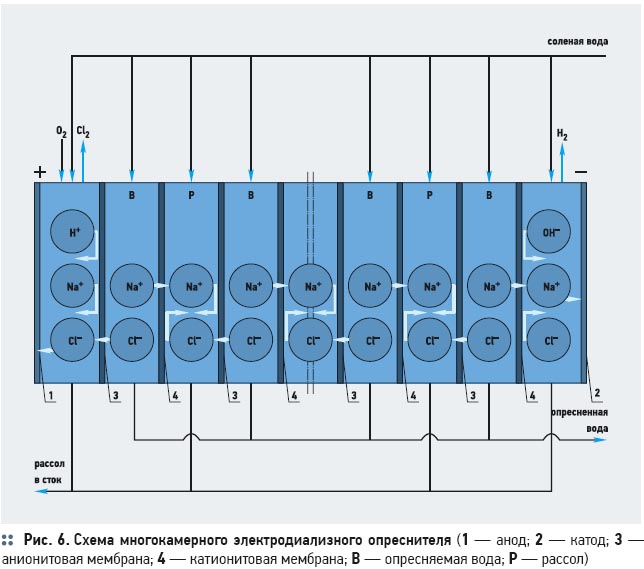

оноселективные мембраны, применяемые для электродиализа, изготовляют из термопластичного полимерного материала (полиэтилен, полипропилен) и ионообменных смол (КУ2, ЭДЭ10П и др.) в виде гибких листов прямоугольной формы. Они имеют большую механическую прочность, высокую электропроводность и высокую проницаемость для ионов. Кроме того, они обладают высокой селективностью и низким электросопротивлением, которое составляет от 2 до 10 Ом/см2 на единицу поверхности ионообменной мембраны. Срок службы мембран в среднем три-пять летРис.111. Схема многокамерного электродиализного опреснителя. 1- анод, 2- катод, 3- анионитовая мембрана, 4- катионитовая мембрана, В- опресняемая вода, Р- рассол.

Электродиализные опреснители представляют собой многокамерные аппараты фильтр-прессового типа, состоящие из камер, ограниченных с одной стороны катионитовой, с другой — анионитовой мембранами, разделяющими объем аппарата на множество полостей. Камеры размещены между катодом и анодом, к которым подведен постоянный электрический ток.

Опресняемая вода поступает в опреснительные камеры, где под действием электрического поля катионы и анионы растворенных в воде солей движутся в противоположных направлениях к катоду и аноду соответственно. Поскольку катионитовые мембраны проницаемы в электрическом поле для катионов, но непроницаемы для анионов, а анионитовые мембраны проницаемы для анионов, но непроницаемы для катионов, в опреснительных камерах происходит селективное разделение определенных типов ионов солей. При этом удаляемые из воды соли концентрируются в рассольных камерах, откуда они удаляются вместе с промывочной соленой водой.

Расход электроэнергии на опреснение воды электродиализом зависит от исходного солесодержания опресняемой воды (2 Вт⋅ч на 1 л при опреснении воды с солесодержанием 2,5–3 г/л и 4–5 Вт⋅ч на 1 л при опреснении воды с содержанием солей 5–6 г/л). Выход пресной воды в электродиализных установках составляет 90–95 %.В нашей стране получили распространение электродиализные опреснительные установки серии ЭДУ (ЭДУ5, ЭДУ50, ЭДУ100, ЭДУ1000) производительностью от 5 до 1000 м3 пресной воды в сутки. Они применяются для опреснения морской воды при получении питьевой и технической воды, при обессоливании сточных вод гальванического производства (гальванических стоков), для концентрирования сточных вод, содержащих ценные компоненты (например, драгоценные металлы), перед последующим извлечением этих компонентов.

Чаще всего процесс электродиализа применяют для обессоливания воды, содержащей не более 10 г/л растворенных солей. В этом случае процесс электродиализа является более экономичным по сравнению с обратным осмосом и дистилляцией.

При помощи электродиализа можно также концентрировать растворы. Благодаря этому электродиализ применяется при выделении хлористого натрия (NaCl) и других солей из морской воды. Электродиализ применяется также для предочистки воды для теплоэнергетических установок.

Преимуществом электродиализа по сравнению с обратным осмосом является то, что в этом процессе используются термически и химически более стойкие мембраны, что позволяет проводить процесс опреснения воды при повышенных температурах.

Замораживание.

Данный метод основан на том, что в естественных природных условиях лед, образующийся из морской воды, является пресным, поскольку образование кристаллов льда при температуре ниже температуры замерзания происходит только из молекул воды (явление криоскопии).

При искусственном медленном замораживании соленой морской воды вокруг центров кристаллизации образуется пресный лед гексагональной игольчатой структуры со средней плотностью 930 кг/м3. При этом в межигольчатых каналах концентрация раствора и его плотность повышаются, и он, как более тяжелый, по мере замораживания оседает вниз.

При последующей сепарации, промывке и таянии кристаллического льда образуется пресная вода с содержанием солей 500–1000 мг/л NaСl.

Замораживание морской воды проводят в кристаллизаторах (контактные, вакуумные, с теплообменом через стенку) в условиях непосредственного контакта охлаждаемого раствора с газообразным или жидким хладагентом. Для лучшего опреснения морского льда применяется фракционное плавление при температуре 20 °С с промывкой и сепарацией кристаллов льда от маточного раствора методами фильтрования, гидравлического прессования и центрифугирования.

Данный метод применяется для концентрирования непищевых продуктов, для опреснения морской воды, концентрирования и разделения химических растворов и др.

Он достаточно прост и экономичен, но требует сложного оборудования и энергоемок. Поэтому на практике он используется чрезвычайно редко.

В нашей стране разработан газогидратный метод опреснения воды, который по аппаратному оформлению аналогичен замораживанию со вторичным хладагентом.

Этот метод основан на способности некоторых углеводородных газов (пропан, циклопропан, бутан, изобутан, этилен, фреон31, фреон40 и др.) при определенных температуре и давлении образовывать при взаимодействии с водой соединения клатратного типа (газогидраты) с общей формулой М⋅nН2О (М — молекула гидратообразующего газа) с их последующей сепарацией от рассола и плавлением.

В зависимости от природы газа и условий проведения процесса, газогидраты образуются из 46ти молекул воды и шесть молекул (газогидраты I) или восемь молекул (газогидраты II) газа.

Принципиальные основы газогидратного метода опреснения воды заключаются в следующем: в замораживаемую соленую воду вводят гидратообразующий газ, и после формирования кристаллической фазы (газогидрата) ее отделяют от рассола, образовавшегося в результате отбора от исходной соленой воды части молекул Н2О, расходованных на образование газогидрата; кристаллы газогидрата отмывают от рассола, плавят и получают пресную воду.

Выделившийся при плавлении газогидрата газ может быть рекуперирован.

Обладая всеми преимуществами контактного вымораживания, газогидратный метод выгодно отличается более высокой температурой проведения процесса, что позволяет уменьшить энергетические затраты и потери холода в окружающую среду.

Разновидностью этого метода является опреснение морской воды с помощью попутного газа из смеси бутана с пропаном.

Замораживаемую морскую воду обрабатывают попутным газом; содержащие воду кристаллогидраты углеводородов образуют твердую кристаллическую фазу (одна молекула пропана присоединяет 17 молекул воды).

Застывшую кристаллическую массу затем разделяют.

Для этого достаточно снизить давление и несколько повысить температуру: углеводороды улетучиваются, остается пресная вода.

После улавливания и сжижения углеводороды возвращаются в цикл.

Необходимо подчеркнуть, что при выборе метода опреснения воды следует уделять внимание наличию в морской воде дейтерия в виде тяжелой воды D2О.

Соотношение между тяжелой и обычной водой в природных водах составляет 1:5500. Разные природные воды содержат различное содержание дейтерия.

Обычная водопроводная вода содержит около 100 г дейтерия на тонну воды, а морская вода — от 130 до 150 г дейтерия на тонну воды.

Физико-химические свойства тяжелой воды отличаются от таковых для обычной воды.

Молекулярная масса D2O на 10 % превышает массу Н2О, что приводит к существенным различиям в физических, химических и биологических свойствах тяжелой воды. Тяжелая вода кипит при 101,44 °С, замерзает при 3,82 °С, имеет плотность при 20 °С 1,105 г/см3, причем максимум плотности приходится не на 4 °С, как у обычной воды, а на 11,2 °С (1,106 г/см3).