Файл: Методическое пособие По рабочей профессии Аппаратчик химводоочистки.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 2018

Скачиваний: 103

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Раствор перманганата калия концентрацией 0,5-2% готовят в растворных баках, которых должно быть не менее двух. Продолжительность полного растворения реагента при температуре воды до 20°С 4-6 ч, а при 40°С - 2-3 ч.

Растворы фторсодержащих реагентов приготовляют в сатураторах одинакового насыщения (для реагентов с малой растворимостью) или в расходных баках (для хорошо растворимых реагентов) с механическим или пневматическим побуждением. Установки сатураторного типа целесообразны для водоочистных комплексов производительностью до 50 тыс. м3/сут. Фтораторные установки с растворно-расходными баками, применяющиеся при большей производительности, характеризуются универсальностью, так как могут работать на любом фторсодержащем реагенте.

Раствор гексаметафосфата натрия (кальция) концентрацией 2-3% (в расчете на товарный продукт) готовят в баках с механическим перемешиванием (принимают не менее двух баков). Продолжительность растворения реагента при непрерывном перемешивании в воде температурой 16-18°С составляет 4-5 ч, при 50°С - около 2 ч. Раствор гексаметафосфата натрия характеризуется высокой коррозионной активностью, поэтому внутренняя поверхность стенок баков должна иметь кислотостойкое покрытие.

Дозирование реагентов.

Дозирование реагентов в обрабатываемую воду, равномерность их распределения являются ответственным этапом водообработки. От их совершенства в значительной степени зависит не только степень очистки воды, но и экономичность технологии.

В водоподготовке применяют дозаторы растворов и суспензий, газов и сухих реагентов, которые можно классифицировать на три вида: дозаторы постоянной дозы; пропорциональные, автоматически устанавливающие дозу в соответствии с изменяющимся расходом воды или ее качеством, и насосы-дозаторы. Дозаторы растворов, суспензий и газов можно подразделить на дозирующие реагенты в открытый поток и в напорный трубопровод. Дозаторы сухих реагентов вводят их в открытый поток или в специальный смеситель, где они быстро растворяются.

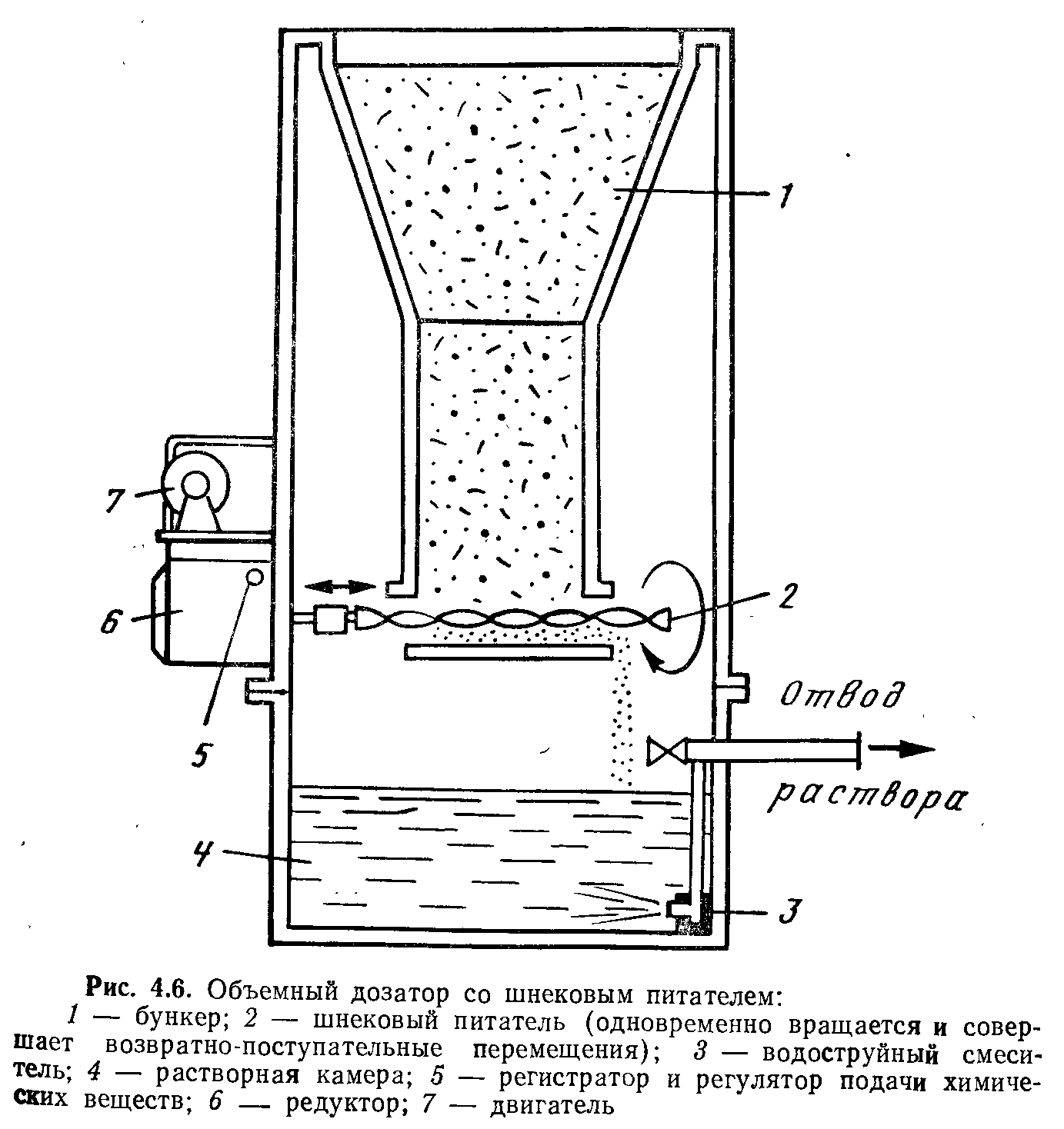

Сухие гранулированные или порошкообразные реагенты дозируют шнековыми, ленточными, тарельчатыми, объемными, массовыми и вибрационными дозаторами.

Объемные дозаторы подают определенный объем вещества за расчетный промежуток времени, массовые - массовое количество вещества. Основное отличие их состоит в следующем: объемные дозаторы, которые конструктивно проще и: дешевле, имеют точность дозирования 3.5%, массовые - 1%; массовые дозаторы легче оборудовать записывающим устройством для регистрации дозируемого реагента и устройством для автоматической подачи реагента в воду.

В ажной и неотъемлемой частью сухих дозаторов является растворная камера. При непосредственном вводе сухих реагентов в воду они падают на дно нерастворенными. Максимальную концентрацию реагента в растворной камере принимают равной 1/4 концентрации насыщенного раствора при обычной температуре воды. Вместимость растворных камер принимают не менее 20 л. Для более полного смешения реагента с водой и его лучшего растворения предусматривают электрические мешалки или форсунки. Для точного регулирования количества воды, поступающей в растворную камеру, применяют различные водомеры. Из камеры раствор вводят в обрабатываемую воду. Используют дозаторы типа ДВ с массовым контролем производительностью 8-40; 40-120; 120-400; 400-1000; 1000-2000; 2000-4000 кг/ч; питатели-дозаторы с массовым контролем типа ПНВ такой же производительностью, что и дозаторы типа ДВ; дозаторы автоматические, непрерывного действия сыпучих материалов типа ДН-2-IV производительностью од-160; 0,1-320; 0,1-630; 0,1-1000; 0,1-1600 кг/ч. Отдозированный дозаторами реагент направляется в смывное устройство (слекер), из которого забирается эжектором и транспортируется водой к смесителю. Существенными преимуществами сухого дозирования являются компактность установки, предотвращение коррозии оборудования, простая схема автоматизации процесса и значительное снижение капитальных затрат.

ажной и неотъемлемой частью сухих дозаторов является растворная камера. При непосредственном вводе сухих реагентов в воду они падают на дно нерастворенными. Максимальную концентрацию реагента в растворной камере принимают равной 1/4 концентрации насыщенного раствора при обычной температуре воды. Вместимость растворных камер принимают не менее 20 л. Для более полного смешения реагента с водой и его лучшего растворения предусматривают электрические мешалки или форсунки. Для точного регулирования количества воды, поступающей в растворную камеру, применяют различные водомеры. Из камеры раствор вводят в обрабатываемую воду. Используют дозаторы типа ДВ с массовым контролем производительностью 8-40; 40-120; 120-400; 400-1000; 1000-2000; 2000-4000 кг/ч; питатели-дозаторы с массовым контролем типа ПНВ такой же производительностью, что и дозаторы типа ДВ; дозаторы автоматические, непрерывного действия сыпучих материалов типа ДН-2-IV производительностью од-160; 0,1-320; 0,1-630; 0,1-1000; 0,1-1600 кг/ч. Отдозированный дозаторами реагент направляется в смывное устройство (слекер), из которого забирается эжектором и транспортируется водой к смесителю. Существенными преимуществами сухого дозирования являются компактность установки, предотвращение коррозии оборудования, простая схема автоматизации процесса и значительное снижение капитальных затрат.

Рис. 59.

Дозаторы, предназначенные на поддержание заданных параметров обрабатываемой воды (электропроводности, рН и т.д.), регулируют расход реагентов независимо от расхода воды на очистных сооружениях.

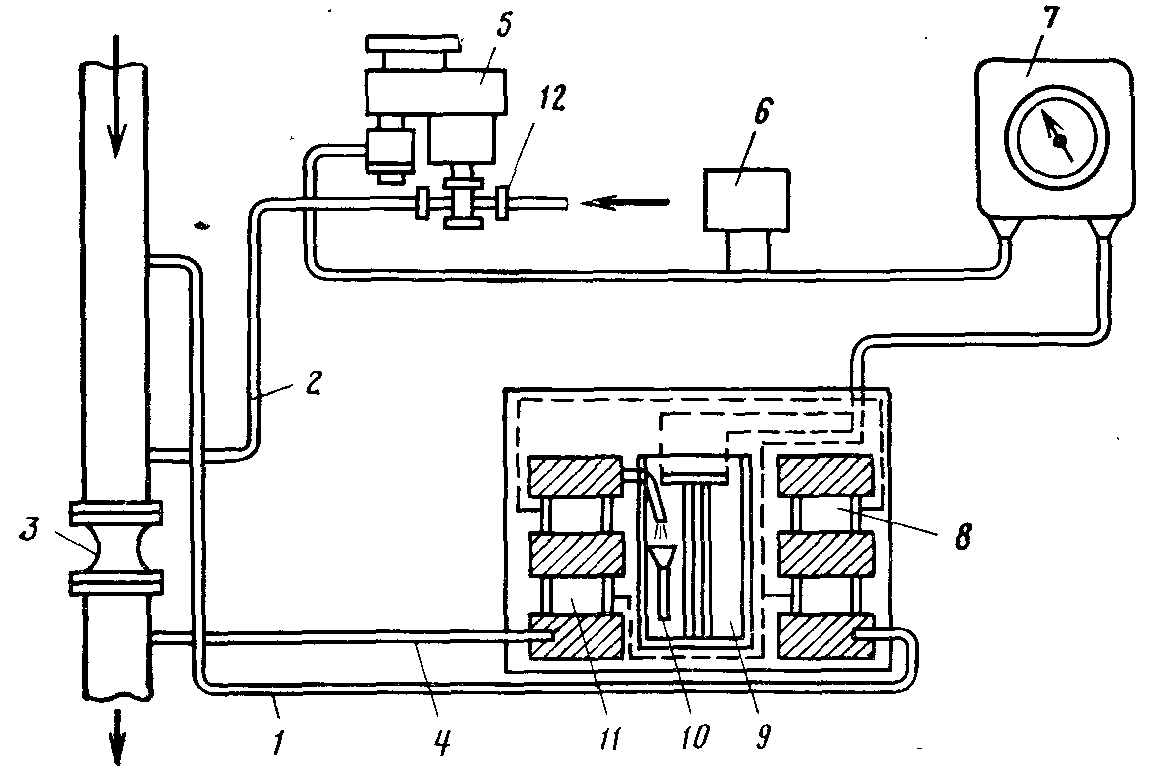

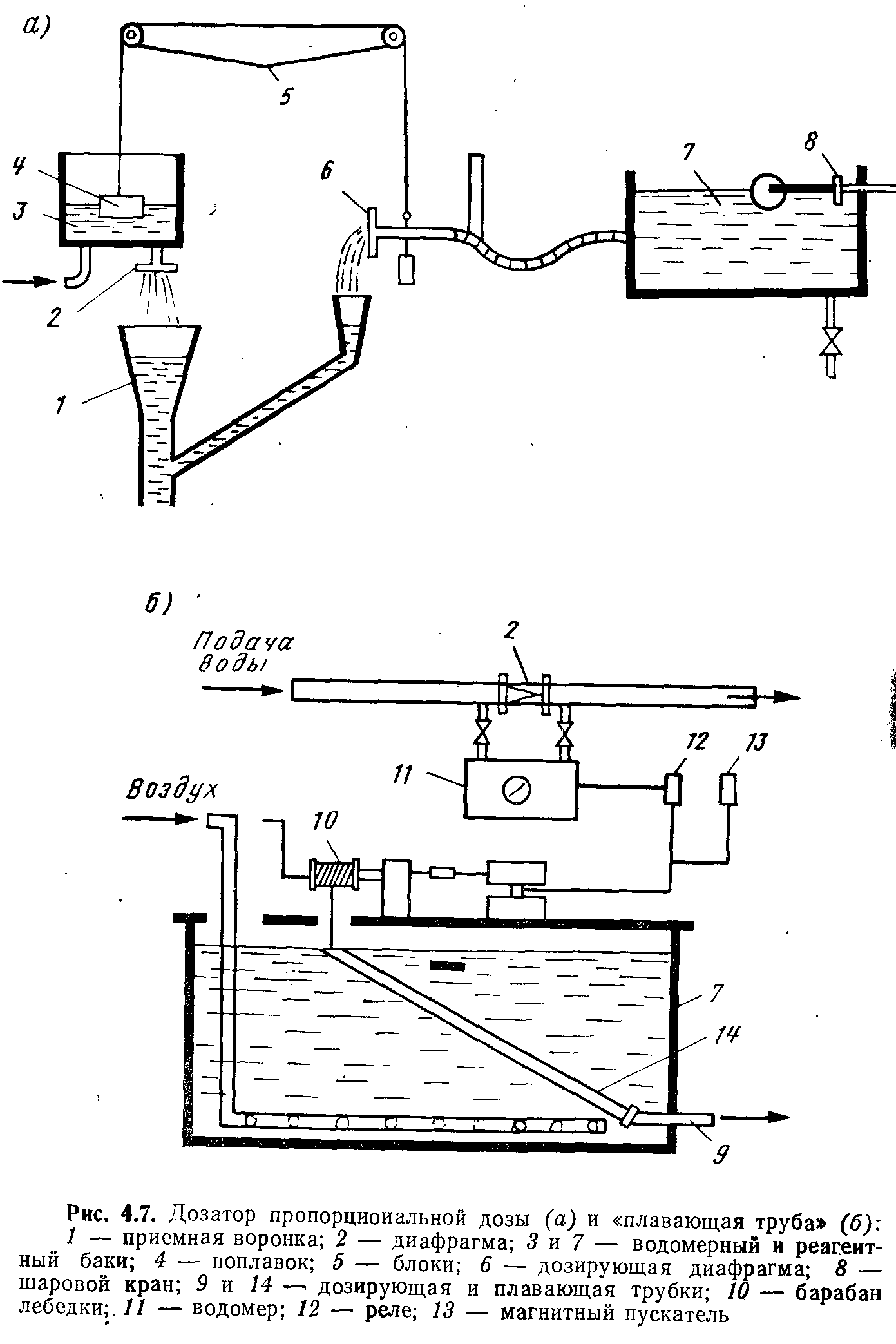

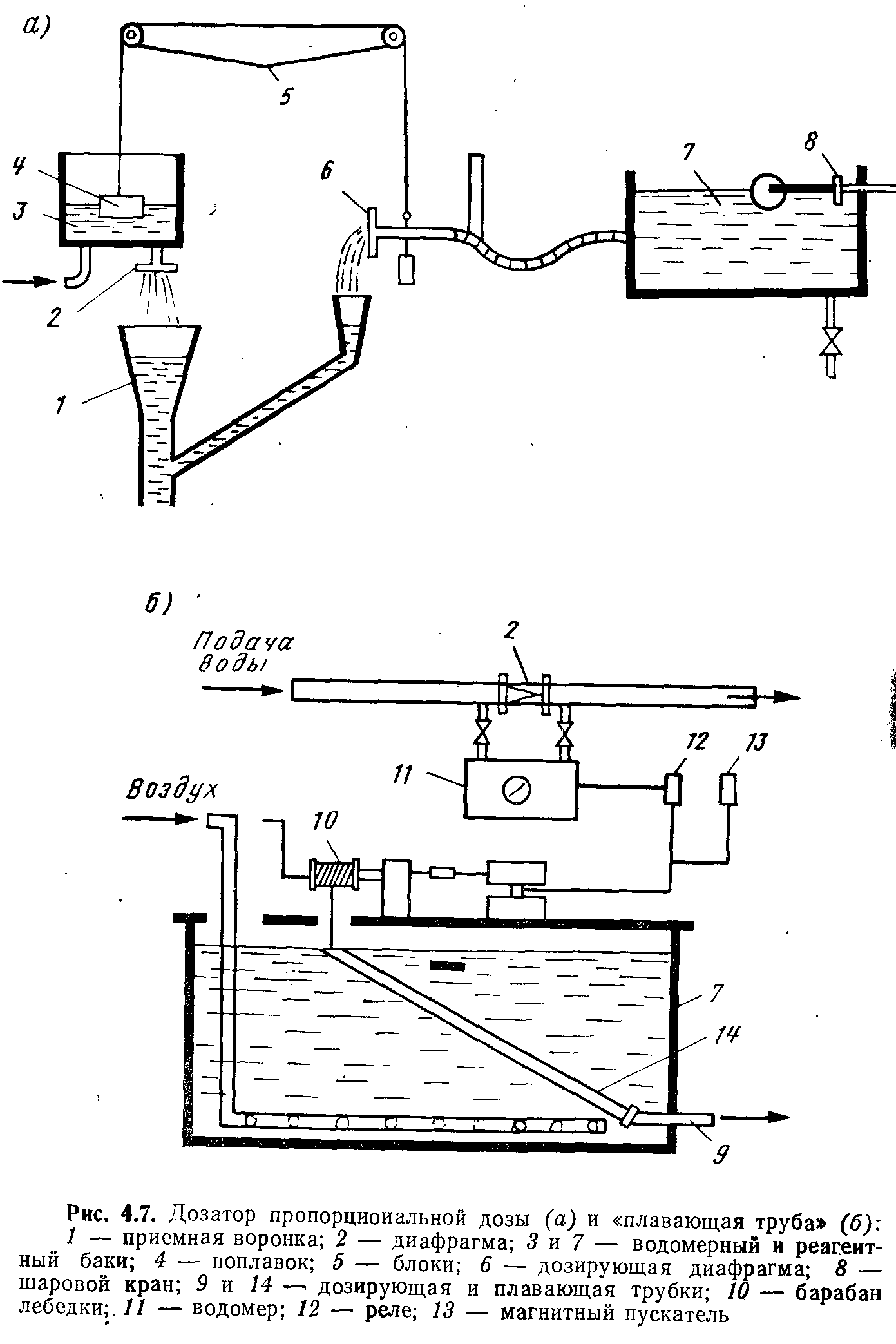

Схема устройства и работы пропорционального дозатора простейшего типа показана на рис.4.7 В водомерный бак этого дозатора поступает часть воды, отделенная в определенном количестве от общего потока на непосредственно в смеситель). распределительном водосливе (остальная большая часть поступает

Из бака вода выходит через патрубок с диафрагмой и направляется через воронку также в смеситель. В баке имеется поплавок, который с помощью тросика, перекинутого через блоки, поддерживает на определенной высоте дозирующую трубку диафрагмы. Через эту трубку из второго бака вытекает раствор реагента, уровень которого в баке поддерживается постоянным благодаря шаровому клапану. При увеличении количества воды, поступающей на обработку, уровень воды в баке повышается, поплавок поднимается, дозирующая трубка опускается, и расход раствора реагента увеличивается пропорционально расходу обрабатываемой воды. В баке исходной воды успокоительная камера отделена перегородкой.

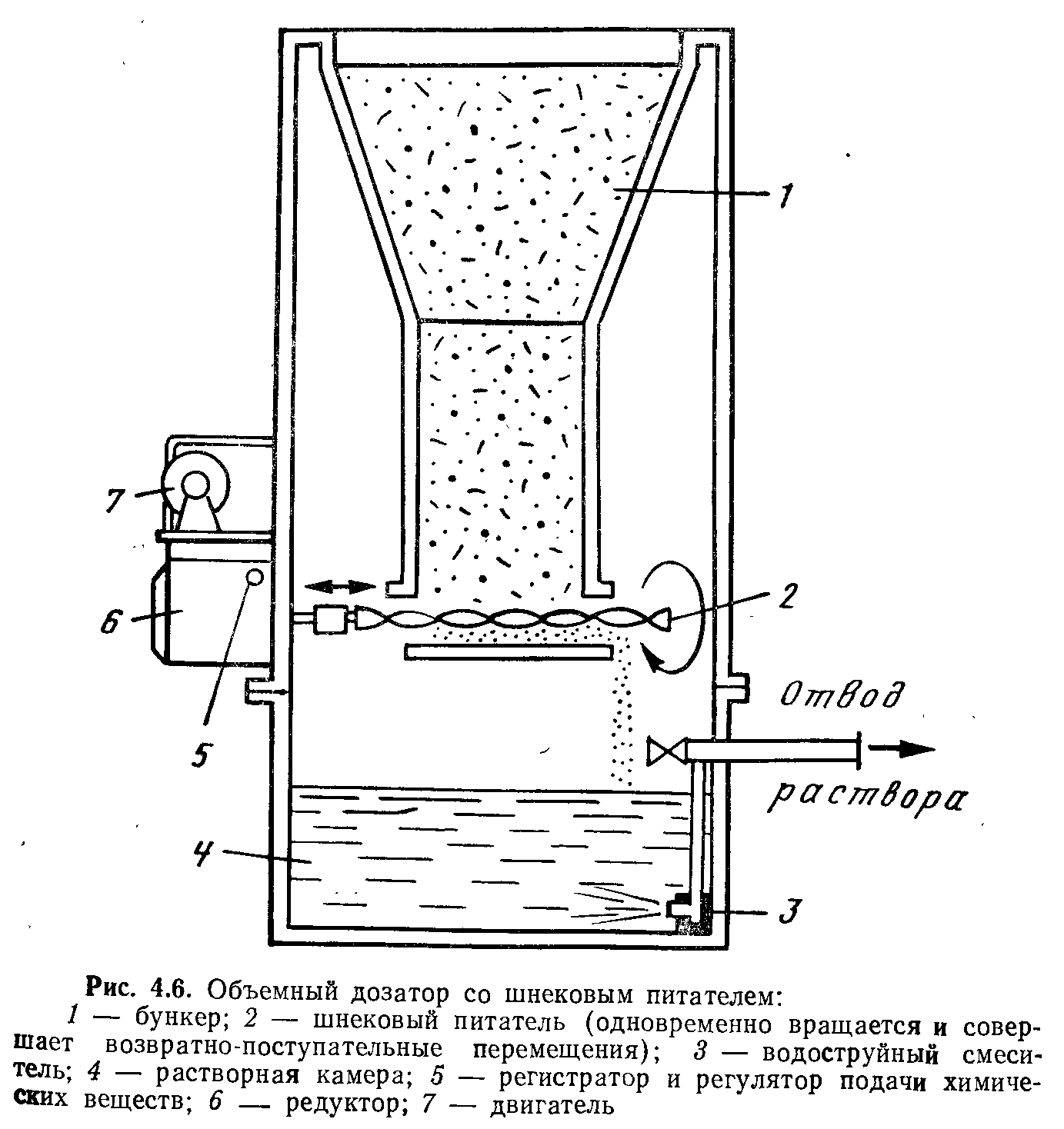

Автоматически действующим дозатором пропорциональной дозы является дозатор, предложенный В.Л. Чейшвили и И.Л. Крымским (рис.4.8), действие которого основано на использовании разности электропроводности еще не коагулированной воды и этой же воды после введения в нее коагулянта.

Рис.60. Автоматический дозатор Чейшвили-Крымского: 1 и 4 - подвод исходной и коагулированной воды; 2 - ввод коагулянта; 3 - шайбовый смеситель; 5 - регулятор подачи коагулянта; 6 - магнитный пускатель; 7 - измерительный прибор; 8 и 11 - ячейки некоагулированной и коагулированной воды; 9 - компенсационная ячейка; 10 - сливная воронка; 12 - раствор коагулянта из бака

По тому же принципу действует дозатор АОВ-2 системы ИОНХ АН Украины.

К автоматическим дозаторам относятся разработанные ВНИИ ВОДГЕО

автоматическим дозаторам относятся разработанные ВНИИ ВОДГЕО

Рис.61. Дозатор пропорциональной дозы(а) и «плавающая труба» (б)

конструкции дозатора типа ДИМБА (дозатор известкового молока бункерный автоматический). Они регулируют подачу реагента, поддерживая заданное значение рН или пропорционально расходу воды. Могут быть использованы также для дозирования раствора коагулянта.

Для углевания в НИКТИ городского хозяйства МЖКХ Украины разработан дозатор-смеситель, с помощью которого можно дозировать и смешивать с водой пылевидный уголь.

В последние годы в отечественной и зарубежной практике для дозирования реагентов все более широко используют плунжерные и винтовые насосы-дозаторы. К первым относятся насосы типа НД с подачей 0,16.2,5 м3/ч и давлением 981 кПа, а ко вторым - марки 1В6/10Х с подачей 0,5.6 м3/ч и давлением 392 Па.

Реагентное обезжелезивание воды.

Реагентные емкости и блоки емкостей предназначены для приготовления водных растворов химических реагентов, применяемых в системах очистки сточных вод:

- коагулянтов (солей алюминия, железа);

- флокулянтов;

- растворов для нейтрализации сточных вод (щелочь, известковое молоко, различные кислоты);

Реагентные емкости и блоки предназначены для периодического приготовления растворов.

Реагентными блоками комплектуются очистные сооружения сточных вод предприятий пищевой промышленности, нефтеперерабатывающей отрасли, установки для очистки ливневых сточных вод и прочих производственных стоков производительностью до 100 м3/час.

Состав и технические характеристики

Классификация реагентных блоков:

1. По объему – 0,1 – 10 м3.

2. По методу перемешивания: механическое (электромиксеры) – для емкостей объемом до 1 м3, пневматическое для емкостей любого объема.

В состав реагентных блоков входит:

- емкость,

- перемешивающие устройства (при барботажном типе – система аэрации и компрессор, при механическом – электромешалка),

- насосы дозаторы

Реагентные емкости.

Емкости могут быть выполнены в зависимости от назначения, условий использования и типов химреагентов из: полиэтилена, полипропилена, нержавеющих сталей.

В зависимости от типа химреагентов емкости оснащаются высокооборотными и низкооборотными электромешалками.

Выбор типов перемешивающих устройств производится с учетом следующих критериев:

- устройства барботажного типа применяются в основном для приготовления больших объемов растворов на очистных сооружениях большой производительности (до 1000 м3/сут и более) также в случае требований по пожаро-взрывобезопасности, при наличии у заказчика значительных резервных объемов по сж. воздуху (производительность компрессорной станции). Барботажные устройства применяются также для приготовления водных суспензий тонкодисперсных нерастворимых (малорастворимых) веществ, например известкового молока.

- устройства механического типа (электромешалки) применяются в основном для приготовления небольших объемов растворов на очистных сооружениях малой производительности (до 500 м3/сут). Также для растворов реагентов склонных к окислению воздухом (например, солей железа II). Высокооборотные мешалки применяются преимущественно для растворения минеральных веществ (солей), имеющих высокую растворимость в воде, низкую вязкость раствора, не склонных к вспениванию. Например, растворов коагулянтов, щелочей, кислот, и пр. Низкооборотные мешалки применяются преимущественно для растворения веществ не допускающих интенсивное перемешивание, например, флокулянтов на основе полиакриламида и пр.

Реагентные блоки.

Для удобства монтажа и эксплуатации емкости объединяются в блоки: по 2 и 3 шт. различного объема в зависимости от функционального назначения.

В состав блоков входит:

- общая несущая рама с площадками обслуживания,

- емкости для приготовления растворов реагентов,

- перемешивающие устройства (при барботажном типе – система аэрации и компрессор, при механическом – электромешалка),

- пульт управления,

- система трубопроводов подачи воды, воздуха, растворов реагентов, перелива и опорожнения.

Характеристики реагентных блоков с двумя емкостями.

Реагентные блоки с двумя баками могут иметь вертикальную, либо горизонтальную компоновку. Реагентные блоки с вертикальной компоновкой применяются для 2-х стадийного приготовления растворов: в верхнем баке (растворном) – маточный (концентрированный) раствор реагента, в нижнем (расходном) – рабочий раствор.

Реагентные блоки с вертикальной компоновкой применяются на очистных сооружениях непрерывного действия, не допускающих перерыв в работе. Вертикальная компоновка обеспечивает самотечное поступление маточного раствора в расходный бак.

Реагентные блоки с горизонтальной компоновкой применяются для одностадийного приготовления рабочих растворов реагентов на очистных сооружениях, допускающих перерыв в работе на период соответствующий длительности технологического цикла приготовления раствора реагента.

Блоки с горизонтальной компоновкой могут применяться как для приготовления раствора одного реагента (один бак используется для подачи раствора, другой – для приготовления раствора), так и для приготовления растворов 2-х различных реагентов (например, коагулянта и флокулянта).

Безреагентное обезжелезивание воды.

Обезжелезивание воды – одна из основных стадий водоочистки. Именно поэтому загрузочный материал для фильтрационных колонн следует выбирать особенно внимательно.

И реагентные и безреагентные фильтры-обезжелезиватели заполняются специальными загрузками. Однако, если аэрационное обезжелезивание предъявляет только одно требование к активному компоненту – большая площадь поверхности, то реагентные методы неизменно связаны с проведением химических реакций и отведением образующегося осадка.

Безреагентное обезжелезивание

Безреагентные обезжелезиватели заполняют фильтрующими материалами, которые легко переводят двухвалентные соединения в нерастворимые трехвалетные соли.

Таблица 11.

| Тип загрузки | Структура | Сфера использование | Условия работы | Особенности режима работы |

| Birm | Синтезированный алюмосиликат пористой структуры, покрытый оксидом железа – катализатором процесса окисления | Понижение концентрации железа до 3,0 мг/л | Рн воды – 6,8-9,0; Содержание свободного кислорода должно превосходить концентрацию железа на 15%; Щелочность среды должна быть в два раза больше суммарной концентрации сульфатов и хлоридов; Содержание свободного хлора – не более 5,0 мг/л; Отсутствие нефтепродуктов,полифосфатов, сероводорода | Благодаря небольшому удельному весу требует меньшего давления при обратной промывке, чем другие фильтрационные материалы. |

| МЖФ | Гранулированные доломиты, модифицированные оксидами железа и кремния | Понижение концентрации железа до 10,0 мг/л., повышает значение рН среды. | рН воды – 5,0 – 8,0; Содержание свободного кислорода должно превосходить концентрацию железа на 15%; При наличии сероводорода необходимо дозировать окислитель (кислород воздуха или гипохлорит натрия). | |

| Quantum DMI-65 | Катализационный песок с промывкой гипохлоритом натрия | Понижение концентрации железа до 0,005 мг/л. | | При наличии гипохлорита натрия скорость фильтрации может достигать 29 куб.метров в час. |

| MetalEase | Пиролюзитовый песок на основе оксида марганца | Снижение концентрации железа | рН воды – 6,5-5,9; Содержание железа – до 10 мг/л, сероводорода – до 5,0 мг/л; Отсутствие механических примесей. | Тяжелый фильтрационный материал требует для промывки значительно большего количества воды. |

| Catalox (Pyrolox) | Природный материал на основе диоксида марганца | Понижение концентрации железа до 6,0 мг/л. | рН воды – 6,5 – 5,9; | Тяжелый фильтрационный материал требует для промывки значительно большего количества воды. |

| Шунгит | Дробленые силикаты и частицы некристаллического углерода | Удаляет неорганическое железо | | На поверхности шунгита адсорбируются ионы железа при одновременном разложении токсичных для организма человека веществ (хлорсоединений, соединений фосфора и азота). |

| Manganese Greensand | Гауконитовый песок, обогащённый оксидами марганца (II) | | Допускает присутствие в воде хлора | |

| Сорбент АС | | | рН = 6,5; Допускает предварительное хлорирование воды; | Пвышает рН воды до 1,0-1,5 единиц Не требует для регенерации использования химических реагентов. |

Современные фильтрационные загрузки теряют свои заводские характеристики даже при кратковременном воздействии отрицательных температур. Именно поэтому следует соблюдать повышенную осторожность при транспортировке, хранении и эксплуатации обезжелезивателей.

Методы приготовления растворов флокулянтов.

Приготовление растворов флокулянтов и дозирование в технологическом процессе.

Растворение флокулянтов происходит, как правило, в две стадии. Вначале гель или порошок (гранулы), растворяются до 1%-ной концентрации.

Полученный концентрированный раствор перед использованием разбавляется до 0,05-0,1%-ной концентрации.

Исследования показали наличие зависимости технологических свойств флокулянтов, в частности вязкости его растворов, от условий растворения. Чем больше частота вращения ротора мешалки, тем меньше время полного растворения и меньше относительная вязкость раствора.

Установлено, что скорость седиментации флокул, образующихся при обработке суспензии полиакриламидом (ПАА), растворенным при частоте вращения ротора мешалки 100 об/мин., в 2-3 раза выше, чем при использовании ПАА, раствор которого приготовлялся при частоте вращения ротора мешалки 1000 об/мин. Поэтому применение центробежных насосов в качестве перемешивающих устройств для приготовления растворов флокулянтов на ОФ нежелательно, так как частота вращения турбинок насосов превышает 1000 об/мин.

Более рационально применение пропеллерных мешалок с частотой вращения пропеллера не более 500 об/мин и пневматических устройств.

Вторая стадия растворения (разбавление концентрированного раствора флокулянта) осуществляется на ОФ в резервуарах большой вместительности с использованием центробежных насосов для перемешивания раствора путем его многократной циркуляции.

В еще большей степени при длительном хранении снижается активность растворов флокулянтов. При использовании (0.1 и 0.05 %)-ных растворов ПАА на 8-13 сутки после его

растворения скорость осветления суспензии снижается в 2 раза даже в случаях хранения испытываемых растворов в благоприятных условиях – в темном помещении и при плюсовой

температуре.

Концентрация водородных ионов (рН среды), при которой производится растворение, выбирается в зависимости от условий применения полимерных флокулянтов. Как правило, на ОФ для растворения используется техническая вода с практически нейтральной средой. Часто применяется также щелочной гидролиз флокулянтов. При гидролизе ПАА щелочь добавляется на первой стадии растворения в количестве 0.0375 кг на 1 кг 8%-ного флокулянта и перемешивается до полного растворения. Полученный раствор выдерживают 16 часов при температуре 50-80 С. Концентрация водородных ионов в оборотных водах ОФ близка к нейтральной, что, как правило, благоприятно для применения полимерных флокулянтов с различной ионной активностью.

С повышением степени дисперсности частиц в суспензии, при прочих равных условиях, повышается расход полимерных флокулянтов, необходимый для получения заданного технологического эффекта.

Крупность флокулируемых частиц должна учитываться при выборе полимерного флокулянта с молекулярной массой, оптимальной для данных условий. Если размеры твердых частиц и макромолекул сильно различаются между собой, то вслед за адсорбцией последних флоккулы не образуются. Следовательно, для наиболее высокодисперсных частиц эффективными должны быть полимерные флокулянты с низкой (< 10 5) или средней (10 5 -10 6) молекулярной массой.

Концентрация твердой фазы в обрабатываемых суспензиях изменяется от 20-50 кг/м3

(отходы флотации, сгущенные перед центрифугированием; флотоконцентраты, направляемые на фильтры).

При сгущении шламов в осветительных устройствах, действие которых основано на использовании силы тяжести (сгустители, отстойники), применение флокулянтов оказывается неэффективным, если концентрация твердого превышает в среднем 100 кг/м3 . В центрифугах, где сфлокулированный осадок уплотняется центробежной силой, содержание твердого в суспензиях, обрабатываемых флокулянтами, может достигнуть 400 кг/м3. повышение концентрации суспензии до 500 кг/м3 и более оказывается целесообразным и при их фильтровании.

Свойства поверхности – один из определяющих факторов адсорбции полимеров и мостиковой флокуляции. Электрокинетический потенциал минерализованных шламов имеет всегда отрицательное значение. Величина заряда обычно колеблется в пределах 20-30 мВ.

Жидкая фаза суспензий в качестве среды для мостиковой флокуляции характеризуется солевым составом. Наличие неорганических солей повышает эффективность мостиковой

флокуляции. Однако, имеют место количественные ограничения: в растворах с содержанием солей более 0,5% положительный эффект исчезает: замедление седиментации флоккул становится особенно заметным при повышенных расходах флокулянта.

Следовательно, во флоккулируемой системе может возникнуть сочетание условий, при которых дополнительное «подсаливание» жидкой фазы суспензии является отрицательным фактором. Отрицательно влияет на флокуляцию присутствие в оборотной воде ионов двухвалентного железа.

Температура среды, в которой происходит флокуляция, влияет на вязкость жидкой фазы, на ее поверхностное натяжение и условия адсорбции полимеров. Скорость седиментации флоккул отходов флотации при понижении температуры, как показали эксперименты, снижается лишь в незначительной степени, примерно адекватно увеличению вязкости среды.

Жесткость воды, обусловленная наличием солей Са 2 и Мg2, относится к числу факторов, способствующих адсорбции полимеров и их флокурирующему действию.

Наряду с физико-химическими характеристиками дисперсной системы и полимера, определяющую роль в процессе флокуляции играют условия их контакта.

Дозировка полимерных флокулянтов зависит от технологической операции, для интенсификации которой они используются.

А типы самих полимеров, свойств обрабатываемых продуктов и ряда других факторов.

Точка подачи флокулянтов выбирается в зависимости от концентрации твердого в суспензии. При обработке суспензий, в которых концентрация твердой фазы более 40-50 кг/м3 и представлена в основном классами < 60-70 мкм, флокулянт следует вводить на сравнительно не большом удалении – 3- 5 м от обезвоживающего или осветляющего устройства. В более разбавленные и крупнодисперсные суспензии полимерные флокулянты рекомендуется подавать за 8 -10 м от осветлителя (фильтра, центрифуги).

Способ подачи, так же как и точки подачи, уточняется эксперимнетально.

Наиболее эффективна пульверизация или дробная (несколькими струями) дозировка флокурирующего раствора.

Способ смешивания рабочих растворов флокулянтов с суспензией имеет большое значение для достижения максимального технологического эффекта при экономном расходовании полимера.

Учитывая, что адсорбция молекул флокулянта происходит практически мгновенно, необходимо обеспечить их равномерное распределение в объеме суспензии в момент поступления.

В общих чертах практически все рекомендации относительно способа смешивания заключаются в том, что флокулянт вводится в зону умеренной турбулизации взвесенесущего потока, после чего должно быть обеспечено спокойное (ламинарное) течение флоккул от места смешивания к аппарату или устройству.

Установки для переодического и неприрывного приготовления активной кремниевой кислоты.

Кремниевая кислота — это практически нерастворимое в воде вещество.

При взаимодействии с Н2О оно образует коллоидный раствор, но не диссоциирует.

Это очень неустойчивое химическое соединение, которое может распадаться даже при нормальных условиях.