Файл: В настоящее время понятие "фуллерены" применяется к широкому классу многоатомных молекул углерода С, где.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 55

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рис. 1.31. "Стручок" - углеродная нанотрубка (толщина стенки 1 атом) с молекулой фуллерена внутри

и выпуклые участки. УНТ, полученные электродуговым способом, имеют структуру свитка, интеркалирование которого проходит не с торца, а через шов в боковой стенке. Что же касается нанотрубок, полученных методом CVD, которые не подвержены ин- теркаляции, то для них предполагается структура русской матрешки.

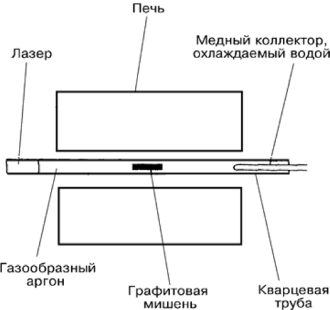

Синтез УНТ осуществляется при лазерном облучении поверхности графита в атмосфере инертного буферного газа (гелия или аргона). На рис. 1.32 приведена схема установки для синтеза УНТ.

Графитовая мишень помещена в кварцевую трубку, расположенную внутри цилиндрической печи. Графитовая мишень содержит небольшие количества кобальта и никеля, являющиеся каталитическими зародышами образования нанотрубок. Газ под давлением при температуре в печи до 1200 °С прокачивается по трубке. Облучение торцевой поверхности мишени проводят с помощью неодимового лазера. Продукты термического распыления графита уносятся из горячей зоны газом и осаждаются на водоохлаждаемом медном коллекторе, на котором и происходит образование нанотрубок. Таким методом можно получить трубки диаметром 10-20 нм и длиной 100 мкм.

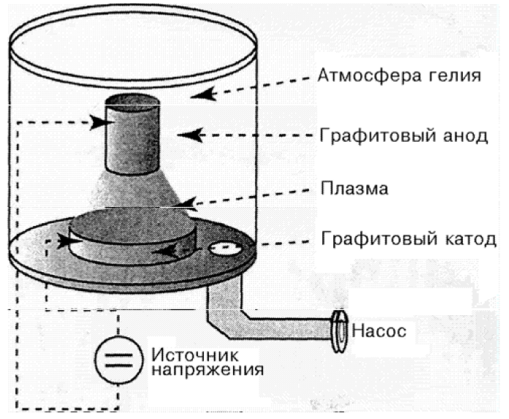

Нанотрубки можно синтезировать, используя электрическую

дугу (рис. 1.33).

Дуговой разряд возникает и горит в камере с охлаждаемыми водой стенками при давлении буферного газа (гелий или аргон) порядка 500 Торр. Обычно межэлектродное расстояние равно 1-2 мм; оно устанавливается автоматически. Чтобы получить максимальное

Рис. 1.32. Схема установки для синтеза УНТ с использованием лазерного испарения

Рис. 1.33- Камера для разрядно-дугового метода получения нанотрубок в атмосфере гелия, включающая анод и катод из графита, источник напряжения и насос

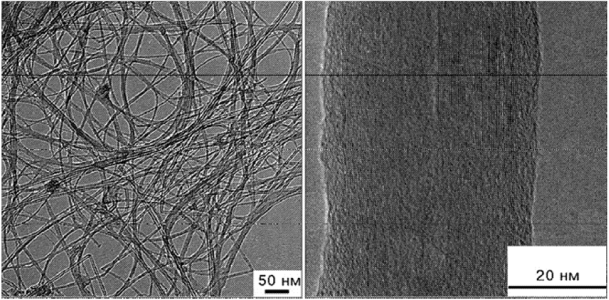

количество нанотрубок, ток дуги должен быть 65-75 А, напряжение - 20-22 В, температура электронной плазмы - порядка 4000 К В этих условиях графитовый анод интенсивно испаряется, поставляя отдельные атомы или пары атомов углерода, из которых на катоде или на охлажденных водой стенках камеры и формируются углеродные нанотрубки. В большинстве случаев на катоде образуется твердый депозит-осадок макроскопического размера (в виде плоского пятна диаметром 11-12 мм и толщиной до 1 - 1,5 мм). Он состоит из наносвязок - нитей длиной 1-3 мкм и диаметром 20-60 нм, содержащих 100-150 уложенных в гексагональную упаковку однослойных или многослойных нанотрубок. Такие связки напоминают связки круглых бревен, которые перевозят на лесовозах, или сплавляющиеся плоские плоты из бревен. Нити наносвязок и отдельные нанотрубки часто образуют беспорядочную (а иногда и упорядоченную) сеть, похожую на паутину (рис. 1.34). Пространство этой паутины заполнено другими компонентами частиц углерода; поскольку электронная плазма дуги неоднородна, не весь графит идет на строительство нанотрубок. Из большей части графитового анода образуются различные наночастицы или даже аморфный углерод, которые можно назвать общим словом - сажа.

Рис. 1.34. Синтезированные углеродные нанотрубки

Содержание нанотрубок в углеродном осадке (депозите) может приближаться к 60%. Продукты распыления содержат, наряду с частицами графита, также некоторое количество фуллеренов, осаждающихся на охлажденных стенках разрядной камеры, а также на поверхности катода, более холодного, чем анод. Для разделения компонентов полученного осадка используется ультразвуковое диспергирование. Компоненты помещают в метанол и обрабатывают ультразвуком. В результате получается суспензия, которая после добавления воды подвергается разделению на центрифуге. Крупные частицы сажи прилипают к стенкам центрифуги, а нанотрубки остаются плавающими в суспензии. Затем нанотрубки промывают в азотной кислоте и просушивают в газообразном потоке кислорода и водорода в соотношении 1:4 при температуре 750 °С в течение 5 мин. В результате такой обработки получается достаточно легкий и пористый материал, состоящий из многослойных нанотрубок со средним диаметром 20 нм и длиной около 10 мкм.

Рис. 1.35. Получение нанотрубок методом каталитического пиролиза газофазных продуктов

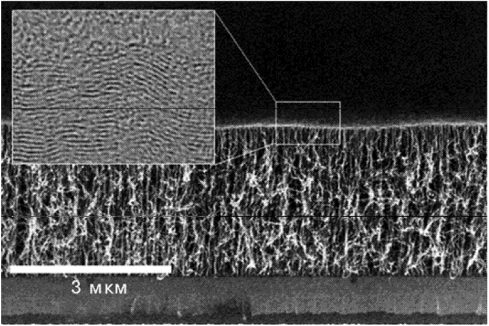

Большая производительность и выход нанотрубок возможны при каталитическом пиролизе газообразных углеводородов и последующем осаждении из пара. На рис. 1.35 представлена схема проведения такого процесса. В качестве катализатора используется мелкодисперсный металлический порошок, который засыпается в керамический тигель, расположенный в кварцевой трубке. Последняя, в свою очередь, помещается в нагревательное устройство, позволяющее поддерживать регулируемую температуру в области от 700 до 1000 °С. По кварцевой трубке продувают смесь газообразного углеводорода и буферного газа. Обычно применяют смесь С2Н2 и N2 в соотношении 1:10. Процесс может продолжаться от нескольких минут до нескольких часов. На поверхности катализатора вырастают длинные углеродные нити, многослойные нанотрубки длиной до нескольких десятков микрометров с внутренним диаметром от 10 нм и внешним - 100 нм. Имеются также металлические частицы, покрытые многослойной графитовой оболочкой. В этом процессе трудно получить однородные нанотрубки, ибо каталитический порошок - слишком неоднородная среда, чтобы получить при выращивании однородную трубку.

В результате многочисленных исследований был найден оптимальный вариант: подложка, на которой нужно выращивать нанотрубки, должна быть пористой с высокой степенью однородности пор, заполненных частицами металлического катализатора. Если размеры частиц и пор совпадают, диаметр вырастающих трубок оказывается практически таким же. Если поры имеют достаточную глубину и поверхностная плотность их достаточно высока, то трубки вырастают строго перпендикулярно поверхности подложки и оказываются в высокой степени однородными. Таким образом, проблема сводится к приготовлению подложки, поверхность которой была бы пронизана многочисленными глубокими, однородными порами. На дне последних должен располагаться металлический катализатор, служащий затравкой на начальной стадии роста трубки. Катализаторами обычно работают Fe, Со и Ni.

Этот процесс позволяет получать продукт непрерывно и, возможно, является наиболее предпочтительным для увеличения масштабов при промышленном производстве.

В настоящее время максимальная длина нанотрубок обычно составляет около сотни микронов. Это, конечно, слишком мало для широкого использования. Однако длина нанотрубок, получаемых в лабораториях, постепенно увеличивается.

Углеродные нанотрубки являются новым веществом или материалом, чрезвычайно перспективным для различных технических применений в некоторых очень важных практических областях, из которых особенно необходимо отметить полупроводниковую технику и аккумуляцию (поглощение и хранение) водорода как экологического топлива для двигателей внутреннего сгорания. Новая разработка заключается в листах графена - углеродный пласт толщиной в атом - разделенных столбцами из нанотрубок толщиной в 1-2 нанометра.

Нанотрубки демонстрируют целый спектр самых неожиданных механических, электрических, магнитных, оптических свойств. Например, в зависимости от конкретной схемы сворачивания графитовой плоскости, нанотрубки могут быть и проводниками, и полуметаллами, и полупроводниками. У них наблюдается и сверхпроводимость. Как известно, проводимость обычного провода обратно пропорциональна его длине и прямо пропорциональна поперечному сечению, а проводимость проводящей нанотрубки не зависит ни от ее длины, ни от ее толщины. Она равна так называемому кванту проводимости - предельному значению проводимости, отвечающему свободному переносу электронов по всей длине проводника. При этом наблюдаемое при обычной температуре значение плотности тока в проводящей нанотрубке на два порядка превосходит достигнутую сейчас плотность тока в объемных сверхпроводниках.

Несмотря на кажущуюся хрупкость и даже ажурность, нанотрубки оказались на редкость прочным материалом как на растяжение, так и на изгиб. Как показывают результаты экспериментов и численного моделирования, модуль Юнга однослойной нанотрубки достигает величин порядка 1-5 ГПа, что на порядок больше, чем у стали. Более того, под действием механических напряжений, превышающих критические, нанотрубки также ведут себя экстравагантно: они не рвутся и не ломаются, а перестраивают свою структуру.

Нанотрубка может использоваться как острие сканирующего туннельного или атомного силового микроскопа. Обычно такое острие представляет собой остро заточенную вольфрамовую иглу, но по атомным меркам такая заточка все равно достаточно грубая. Нанотрубка же представляет собой идеальную иглу диаметром порядка нескольких атомов. С помощью нанотрубок, прикладывая определенное напряжение, можно подхватывать атомы и целые молекулы, находящиеся на подложке непосредственно под иглой, и переносить их с места на место.

С другой стороны, очень важно, что углеродные нанотрубки способны поглощать и удерживать водород в больших количествах, поскольку аккумуляция водорода (точнее, создание материалов, способных удерживать водород) является одной из ключевых проблем современной техники вообще (и автомобильной промышленности, в частности).

Перспективным материалом для аккумуляции (поглощения и хранения) водорода, как экологического топлива для двигателей внутреннего сгорания, является новый композиционный материал, состоящий из углеродных пластов моноатомной толщины (графена) и многослойных нанотрубок длиной в 1-2 нанометра (рис. 1.36). Было доказано, что молекулы водорода могут свободно диффундировать по всей массе вещества, которое "заправляется" положительно заряженными ионами лития для того, чтобы удерживать газ.

Ряд исследователей в своих опытах получили большую степень поглощения водорода при комнатной температуре и давлении 12 МПа и ниже. Максимальное поглощение составляло

21 атом водорода на 1 атом углерода (Н/С). Исследователи считают, что критическим фактором для увеличения поглощения водорода является межплоскостное расстояние в нанотрубках. Другими словами, ученые считают, что водород проникает и хранится в пространстве между углеродными слоями.

Нанотрубки значительно удобнее и практичнее графита в качестве поглощающей водород среды, поскольку они способны удерживать водород даже при комнатой температуре, а их изогнутая поверхность увеличивает энергию связи молекул водорода с углеродом. Более того, при получении однослойных трубок образуются «связки», представляющие собой плотно упакованные

Рис. 1.36. Фотография слоев графена, разделенных углеродными нанотрубками

Таблица 1.1

Характеристики сорбции водорода одностенными нанотрубками в зависимости от условий

| Максимальная емкость, мае. % | Температура, К | Давление водорода, МПа |

| 8,25 | 80 | 7,18 |

| 5-Ю | 133 | 0,04 |

| 4,2 | 300 | 10-12 |

| 3,5 | 77-300 | 5-10 |

| 6,5-7 | 300 | 0,1 |

треугольные решетки из параллельно уложенных цилиндров, расстояние между которыми составляет 3,4 А, что почти точно соответствует расстоянию между соседними слоями в графите. Такая треугольная укладка нанотрубок увеличивает аккумулирующую способность системы за счет возникающих в ней пустот (табл. 1.1).

Геометрическая упаковка молекул водорода внутри однослойных углеродных нанотрубок обеспечивает аккумулирование в количестве 3,3 мае. %. Объемы пустот добавляет к этой величине еще 0,7 мае. %, что доводит полную долю аккумулирования до 4 мае. %. Эта теоретическая оценка была подтверждена экспериментальными данными.

При самом распространенном способе заполнения нанотрубок молекулярным водородом используют высокие и сверхвысокие давления газа, обеспечивающие проникновение молекул водорода в мельчайшие поры и полости углеродных структур, размер которых соизмерим с поперечником молекулы водорода. При нагреве такого элемента в процессе эксплуатации он постепенно отдает накопленный водород.

В настоящее время продолжаются интенсивные поиски путей повышения водород-углеродного отношения при аккумулировании до практически приемлемого уровня для применения в топливных элементах для транспортных средств или большой и малой стационарной энергетики.

Возможно применение нанотрубок в качестве очень прочных стержней и нитей. Обычно длина нанотрубок составляет десятки и сотни микрон, однако длина нанотрубок, получаемых в лаборатории, постепенно увеличивается и уже описан синтез многослойной нанотрубки длиной в несколько мм. Есть основания надеяться, что в будущем научатся выращивать нанотрубки длиной в сантиметры и более. Безусловно, это сильно повлияет на будущие технологии: трос тоньше человеческого волоса, но способный удерживать груз в сотни килограмм, найдет бесчисленное множество применений.

Углеродные нанотрубки сочетают аномально высокие значения прочностных и упругих свойств - предел прочности на разрыв равен 30-100 ГПа при значениях модуля упругости Юнга от 1,0 до 1,4 ТПа (ТПа - терапаскатель = 1000 ГПа). В табл. 1.2 приведены сравнительные данные прочностных и упругих характеристик ряда волоконных материалов. Трубки обладают также способностью к изгибу.

В последнее время все большее внимание привлекают многостенные наполненные нанотрубки.

Трубки, наполненные железом, никелем, кобальтом, а также ин- терметаллидами самария с кобальтом типа SmxCov, используют в магнитных чернилах и тонерах при ксерографии. Трубки, наполненные карбидами тугоплавких металлов (ТаС, NbC, МоС), при температуре ниже 10 К могут использоваться как наносверхпроводники.

Вследствие малых размеров НТ их удельное электрическое сопротивление (р) удалось измерить только в 1996 г. Оказалось, что р может принимать значения от 5 • 10-8 до 0,008 Ом • м. Таким образом, минимальная величина р на порядок меньше, чем у графита. Такой разброс значений не должен удивлять, поскольку трубки (и однослойные, и многослойные) могут иметь как металлическую, так и полупроводниковую проводимость. С другой стороны, сопротивление индивидуальных нанотрубок оказывается значительно ниже, чем подводящих дорожек и непосредственных контактных переходов. В 2001 г. удалось провести измерения на многослойных трубках диаметром 8,6 нм, которые показали, что нанотрубки с минимальным р = 5 • 10-6 Ом • см могут

Таблица 12

Свойства некоторых волоконных материалов

| Материал | Предел прочности на разрыв, ГПа | Модуль Юнга, ГПа | Плотность, г/см3 |

| Сталь | 1-5 | 200 | 7,8 |

| Бериллиевое волокно | 3,3 | зю | 1,87 |

| Борное волокно | 3,5 | 400 | 2,45 |

| Плавленый кварц | - | 73 | 2,2 |

| Стекло-пирекс | - | 62 | 2,32 |

| Стекловолокно | 2,4-4,5 | 72,4-85,5 | 2,5 |

| Кевлар | 3-4 | 130 | 1,44 |

| Углеродные волокна | 2-5 | 250-830 | 1,85 |

пропускать чудовищную плотность тока -1,8-1010 А/см2. При температуре 250 °С такой ток сохранялся в течение двух недель (334 ч) без какой-либо деградации трубки за счет электромиграции. В опытах использовались вольфрамовые контакты, нанесенные электронно-лучевым способом, поперечное сечение которых было на два порядка больше, чем у трубок.

Следует напомнить, что проводники из высокопроводящих чистых металлов (Au, Ag, Си) при пропускании электрического тока плотностью уже Hr А/см2 разрушаются из-за джоулева нагрева и электромиграции атомов. Таким образом, проводящие нанотрубки в качестве проводников в наноэлектронике позволят подводить токи огромной плотности - на три-четыре порядка больше, чем обычные проводники, не нагреваясь при этом.

Учитывая, что прочность на разрыв УНТ примерно в 100 раз превышает прочность стали, а их плотность составляет 1/6 от плотности стали, углеродные нанотрубки являются наиболее прочным веществом из всех известных на сегодняшний день. Они обладают максимальным отношением прочности к плотности, т. е. обеспечивают максимальную прочность при заданной массе. Поэтому дальнейшие перспективы их практического применения зависят лишь от технологической возможности получать более длинные углеродные нановолокна, сплетать или перекручивать их для изготовления канатов и создавать композитные материалы на этой основе. В последнем случае основная проблема сводится к достижению максимально большей передачи нагрузок на границах раздела армирующего материала (нанотрубок) и наполнителя (матрицы), что может быть обеспечено, например, введением функциональных групп в состав адгезивных агентов композита.

Это может дать возможность осуществления таких фантастических проектов, как создание космической башни или лифта с канатом протяженностью около 100 тысяч километров. Лифт может быть смонтирован на экваторе планеты, а его натяжение должна обеспечивать центробежная сила вращения Земли при воздействии на "хвост" каната, простирающийся за границу геостационарной орбиты (> 36 тысяч километров). Такой лифт позволит не только выводить на орбиту требуемые грузы или геостационарные и другие спутники, но и выбрасывать в космос с орбиты (подобно гигантской "праще") автоматические станции к другим планетам или даже иным звездным системам.