Файл: Отчет о прохождении производственной практики за период с по 2022Г. Вид практики Производственная.rtf

Добавлен: 05.12.2023

Просмотров: 33

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ОБЛАСТНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ СРЕДНЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«КАРГАСОКСКИЙ ТЕХНИКУМ ПРОМЫШЛЕННОСТИ

И РЕЧНОГО ТРАНСПОРТА»

ОТЧЕТ

О ПРОХОЖДЕНИИ ПРОИЗВОДСТВЕННОЙ ПРАКТИКИ

ЗА ПЕРИОД С ПО 2022Г.

Вид практики: Производственная

Профессия: 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки))

Курс обучения: 3курс

Выполнил: студент группы 295

Ф.И.О Мурзалев Иван Сергеевич

Место прохождения практики: ИП Зологин

Руководитель практики от техникума:

Руководитель практики на предприятии:

Оценка:

Дата защиты:

Подпись руководителя практики:

Каргасок 2022

Содержание

Введение

Тема 1. Ручная-дуговая сварка покрытым электродом.

-

Инструктаж по ТБ и обращению с оборудованием. -

Проверка оборудования на технические неполадки, оснащения и работоспособности оборудования. Настройка оборудования. -

Подготовка металла к сварным работам. -

Сварка мангалов. -

Сварка печи.

Тема 2. Частично механизированная сварка.

-

Инструктаж по ТБ и обращению с оборудованием. -

Проверка оборудования на технические неполадки, оснащения и работоспособности оборудования. Настройка оборудования. -

Подготовка металла к сварным работам. -

Сварка заборных свай. -

Сварка забора. -

Частичный ремонт кузова, порогов, днища автомобиля.

Тема 3. Сварка неплавящимся электродом (аргонодуговая).

-

Инструктаж по ТБ и обращению с оборудованием. -

Проверка оборудования на технические неполадки, оснащения и работоспособности оборудования. Настройка оборудования. -

Подготовка цветного металла к сварным работам. -

Ремонт топливных баков.

Заключение

Список литературы

ВВЕДЕНИЕ

Производственная практика проходила в мастерской Кононыкина Виктора Леонидовича.

Основным видом деятельности на предприятии является:

1) Сварка и ремонт конструкций аргонодуговой сваркой.

2) Сварка и ремонт конструкций полуавтоматической и ручной сваркой.

3) Частичный ремонт автомобилей.

Тема 1. Ручная-дуговая сварка покрытым электродом.

Перед началом работы студентам был проведен инструктаж по технике безопасности и охране труда:

1) Запрещается самостоятельно, без присмотра мастера брать инструменты и оборудование;

2) Без присмотра мастера не разрешается приступать к работе;

3) Не разрешается работать без спецодежды, без сварочной маски при работе со сварочным оборудованием, без очков при работе с режущим, точащим и зачищающим инструментами;

4) Запрещается приступать к работе не проверив оборудование на исправность и работоспособность;

5) Следить, чтобы на рабочем месте не было мусора и легковоспламеняющихся предметов;

6) Следить, чтобы сварочные кабели не скручивались в процессе работы и не были оголены.

После инструктажа по ТБ под присмотром мастера можно приступать к работе.

Главным мастером на производственной практике нам было дано задание произвести сварку: мангалов, печи и сливной ёмкости. Перед началом сварных работ нужно подготовить металл. Сначала производится разметка металла по чертежу специальными инструментами (маркер по металлу, чертилка, линейка, штангельциркуль, угольник). После разметки металла приступаем к его нарезке. Нарезка металла производится ушм, газовой резкой или плазменной резкой. После нарезки металла, получившиеся делали нужно подготовить к сварочным работам: сточить заусенцы и все неровности (если имеются), зачистить от коррозии. Когда все детали подготовлены можно приступать к сварке металлоконструкции.

Для сварки мангала, толщина металла которого составляет 2,5мм мы использовали электроды УОНИ-13/55 Ø 2 мм.

Для сварки печи, толщина металла которой составляет 3мм мы использовали электроды ОК-47 Ø 2,5 или 3 мм.

Для сварки сливных емкостей мы использовали электроды LB-52U Ø4мм.

Тема 2. Частично механизированная сварка.

Перед началом работы студентам был проведен инструктаж по технике безопасности и охране труда:

1) Запрещается самостоятельно, без присмотра мастера брать инструменты и оборудование;

2) Без присмотра мастера не разрешается приступать к работе;

3) Не разрешается работать без спецодежды, без сварочной маски при работе со сварочным оборудованием, без очков при работе с режущим, точащим и зачищающим инструментами;

4) Запрещается приступать к работе не проверив оборудование на исправность и работоспособность;

5) Следить, чтобы на рабочем месте не было мусора и легковоспламеняющихся предметов;

6) Следить, чтобы сварочные кабели не скручивались в процессе работы и не были оголены.

Подготовка металла производится точно также, как и для ручной дуговой сварки.

В частично механизированной сварке используются не электроды, а омедненная проволока deka er70s-6 Ø 0.8мм. Ток выставляется в соответствии с толщиной металла.

Во время прохождения производственной практики методом частично механизированной сварки мы изготавливали:

-

Заборные сваи.

Чтобы получить сваю нужно от трубы Ø57(60)мм ушм или плазмой отрезать один конец чтобы получить острый угол. Затем из металла толщиной 3-4мм вырезать плазмой «лопух» винт, после нужно выгнуть его под определенный угол и приварить к трубе. Когда все готово, можно переходить к покраске конструкции (по надобности).

-

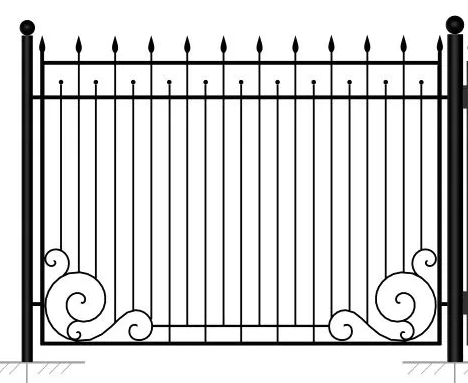

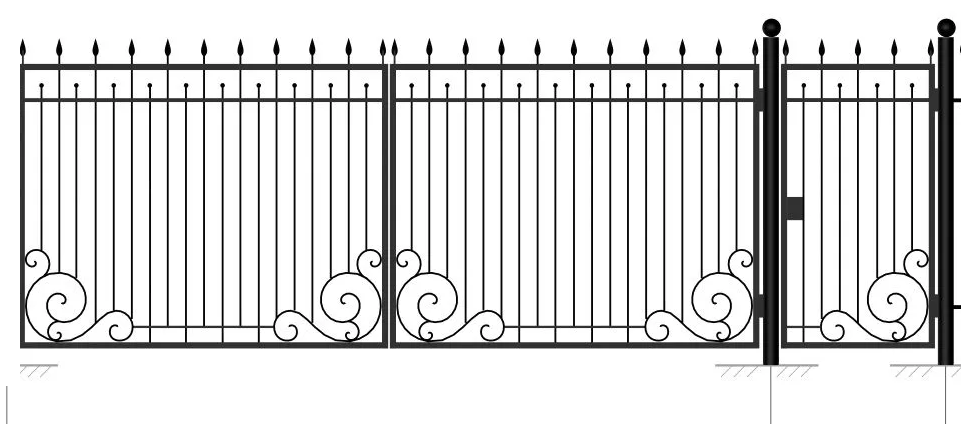

Заборы.

Перед тем как приступить к работе, мы с заказчиком выбирали подходящий для него эскиз забора, после этого с главным мастером изучали участок, на котором требовалось установить забор. Прежде всего нужно измерить расстояние, необходимое для установки забора, точно высчитать параметры конструкции забора (высота, длина, расстояние между секциями забора). Исходя из произведенных замеров, производится расчет необходимого количества расходного материала на конструкцию. После этого студенты под присмотром главного мастера приступают к работе.

Чтобы собрать каркас следует:

-

Нарезать требуемые заготовки согласно проведённым расчётам и заторцевать их концы (если требуется). -

Методом шлифования удалить с поверхности заготовок неровности или иные дефекты, образованные в процессе производства и нарезки профильной трубы, круглой трубы или стального квадрата. -

Сначала сварить каркас секции по периметру, а затем внутреннее наполнение (вертикальные и горизонтальные лаги), качественно вымеряя места соединений и углы. -

Приварить декоративные элементы (некоторые детали декора могут привариваться или прикручиваться уже по факту установки блок-секции на место). -

Образованные при сваривании швы выровнять и зачистить от налёта и прилипших окалин к конструкции.

Инструменты и оборудование.

При установке забора на заранее подготовленном участке потребуются следующие инструменты:

•Рулетка;

•Мерная лента (тканевая или металлическая рулетка) 30-50 метров;

•Угольник

•Строительная шнурка (веревка);

•Кувалда;

•Молоток;

•Сварочный аппарат (ручной дуговой сварки), маска, краги,;

•Угловая шлифовальная машина (болгарка), отрезные и зачистные диски;

•Строительный уровень. Желательно для работ по металлу;

•Бур.

•Для разметки мелок или маркер.

Ч

ертеж ворот и секции забора.

ертеж ворот и секции забора.

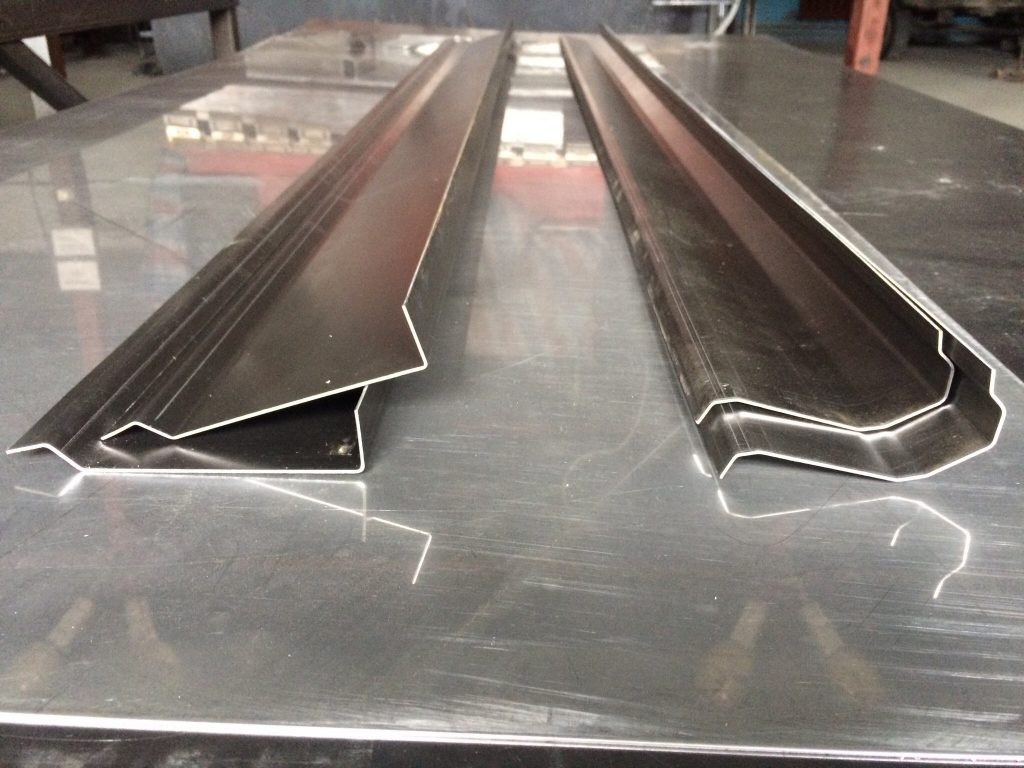

3.Частичный ремонт кузова, порогов и днища автомобиля.

Совместно с главным мастером, используя частично механизированную сварку, мы производили кузовной ремонт автомобилей, а именно ремонтировали пороги автомобиля, частично переваривали кузов и днище автомобилей.

1. Замена порогов.

Замена порогов - один из самых распространенных видов кузовного ремонта, с которым приходится сталкиваться каждому водителю, независимо от года выпуска авто и его марки. Элементы (пороги) относятся к декоративным и силовым частям кузова и первыми подвергаются износу и механическим повреждениям от ударов гравия, при езде по плохим дорогам, после повреждения ЛКП или слоя антигравийной защиты на незащищенный металл попадает вода, агрессивные антиледовые реагенты, соль. В процессе ремонта проверяются все основные части кузова: днище, крылья, колесные арки. Если элементы имеют следы ржавчины, вмятины и пр., то требуется сразу провести реконструкцию и сохранить кузов еще минимум на 5 лет. Перед началом работы, нужно загнать машину на автоподъёмник или на яму. Замена порогов бывает частичная или цельная. Замена порога проходит по этапам:

•делается шаблон порога по которому нужно будет загнуть металл;

•при помощи УШМ вырезается пораженный участок порога (при необходимости полностью);

•зачищаются места соединений металла;

•производятся замеры вырезанного участка порога;

•разметка металла, производится при помощи (линейки или рулетки, чертилки или маркера);

•вырезается размеченная заготовка порога при помощи УШМ (диаметр круга 125мм, 150мм или 230мм);

•размечаются метки загиба;

•при помощи листогиба загибаются пороги (в нескольких местах) под нужным углом;

Р

исунок1. Внутринние и внешние пороги.

исунок1. Внутринние и внешние пороги.•готовые пороги привариваются к кузову и днищу автомобиля. В дальнейшем шпаклюются и покрываются автомобильной лакокраской.

2. Ремонт кузова и днища автомобиля.

Ремонт днища автомобиля не относится к категории частых, но это один из самых сложных видов кузовных работ, который требует опыта.

Чтобы заварить днище, помимо сварочного оборудования потребуются расходные материалы. Выбирая, какой металл варить, необходимо учитывать два момента:

-

тонкую сталь труднее приваривать, нужен опыт, чтобы выбрать температурный режим, исключающий риск прожогов; -

толстое железо сложнее обрабатывать.

Заплатки делают из металла толщиной от 1 до 2 мм - это оптимальные параметры.

Оборудование требуемое для работы:

-

сварочный аппарат, при работе ручной дуговой сваркой понадобятся тонкие электроды, максимальный размер 1,6 мм; для полуавтомата нужна медная проволока и баллон с газом (углекислота); -

болгарка с режущими и шлифовальными дисками;

-

обычные или электроножницы по металлу, ими вырезают латки; -

электродрель; -

молоток, им простукивают днище авто для выявления дефектов; -

зубило или перфоратор, чтобы снять шумоизоляцию; -

отвертка или шуруповёрт.

Днище просматривают на эстакаде или в смотровой яме при хорошем освещении. Металл простукивают молотком, проверяя на прочность. Понадобится подъемник, чтобы обеспечить доступ к поврежденным участкам.

Потребуется антикоррозийные составы; грунтовку по металлу; растворитель или другой обезжиривающий состав.

Необходимо предусмотреть покупку запчастей. Их нужность определяют после осмотра автомобиля. При ремонтных работах меняют ветхие элементы машины: прогнившие и гнутые пороги, их снимают в первую очередь, при установке контролируют геометрию кузова; лонжероны пола; напольные панели, они монтируются снизу; тормозные и топливные трубки, прикипевшие к металлу; задние и передние арки.

Подготовительные работы

Когда железо прогнило в нескольких местах, необходимо переварить днище целиком. Но в ряде случаев замена выгодней при установки большого числа металлических заплат. Ремонт днища автомобиля начинается с подготовительного этапа. Участки с крупными дефектами вырезают, мелкие- достаточно очистить от ржавчины. Когда сложно добраться шлифовальным кругом, закрепленным на болгарке, в труднодоступных местах днище обрабатывают пескоструем.