Добавлен: 05.12.2023

Просмотров: 117

Скачиваний: 12

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Размещено на http://www.allbest.ru/

1. Опишите влияние вредных примесей (серы, фосфора, неметаллических включений) на качество стали. Изложите сущность обработки стали синтетическими шлаками

Ответ

Качество стали определяется содержанием вредных примесей.

Основные вредные примеси – это сера и фосфор. Также к вредным примесям относятся газы (азот, кислород, водород).

Сера попадает в сталь главным образом с исходным сырьём – чугуном. Сера нерастворима в железе, она образует с ним соединение FeS – сульфид железа. При взаимодействием с железом образуется эвтектика (Fe + FeS). Поэтому при нагреве стальных заготовок для пластической деформации сталь становится хрупкой. При горячей пластической деформации заготовка разрушается. Это явление называется красноломкостью. Одним из способов уменьшения влияния серы является введение марганца. Эти включения пластичны и не вызывают красноломкости. Содержание серы в сталях допускается не более 0,06%.

Фосфор попадает в сталь главным образом с исходным чугуном, используемым также для выплавки стали. До 1,2% фосфор растворяется в феррите, уменьшая его пластичность. Фосфор обладает большой склонностью к ликвации, поэтому даже при незначительном среднем количестве фосфора в отливке всегда могут образоваться участки, богатые фосфором. Расположенный вблизи границ фосфор повышает температуру перехода в хрупкое состояние (хладноломкость). Поэтому фосфор, как и сера, является вредной примесью, содержание его в углеродистой стали допускается до 0,050%.

Ликвация в стали, впервые обнаруженная русскими металлургами Н. В. Калакуцким и А.С. Лавровым в 1866.

Присутствующие в стали газы – азот, кислород, водород – называют скрытыми примесями ввиду сложности определения их количества. Газы попадают в сталь при её выплавке.

В твёрдой стали они могут присутствовать, либо растворяясь в феррите, либо образуя химическое соединение (нитриды, оксиды). Газы могут находиться и в свободном состоянии в различных несплошностях.

Даже в очень малых количествах азот, кислород и водород сильно ухудшают пластические свойства стали. Содержание их в стали допускается 0,2 – 0,4 %. В результате вакуумирования стали их содержание уменьшается, свойства улучшаются.

Обработка стали синтетическим шлаком

Технология применяется на крупнотоннажных печах емкостью 60 – 200 т в цехах, имеющих специальную печь для выплавки синтетического шлака.

В завалку вводят до 25% чугуна, известь (1,5 – 3,5%) и железную руду (2 – 3%). После расплавления проводят продувку ванны кислородом. Окислительный шлак сливают, в металл водят ферромарганец, рассчитывая на нижний предел содержания марганца в выплавляемой стали, и ферросилиций из расчета введения 0,15 – 0,20% кремния. Далее наводят небольшое количество (

1% от массы металла) известковистого шлака добавками извести, шамота, плавикового шпата. Восстановительный период, как таковой, отсутствует, вместо него проводиться кратковременная (

30 мин) доводка, в течение которой сталь доводят до заданных температуры и состава, вводя необходимые легирующие добавки. Раскисление шлака не производят.

Перед выпуском стали из печи сливают 80 – 90% шлака. Далее выпускают сталь в ковш с залитым туда синтетическим шлаком, который обеспечивает рафинирование металла от серы и неметаллических включений. Во время выпуска в ковш вводят ферросилиций и при необходимости ферротитан и феррованадий. Обычно применяют синтетический известково-глиноземистый шлак (

55% CaO и 45% Al2O3), который заливают в ковш в количестве 4 – 6%.

Размещено на http://www.allbest.ru/

1. Опишите влияние вредных примесей (серы, фосфора, неметаллических включений) на качество стали. Изложите сущность обработки стали синтетическими шлаками

Ответ

Качество стали определяется содержанием вредных примесей.

Основные вредные примеси – это сера и фосфор. Также к вредным примесям относятся газы (азот, кислород, водород).

Сера попадает в сталь главным образом с исходным сырьём – чугуном. Сера нерастворима в железе, она образует с ним соединение FeS – сульфид железа. При взаимодействием с железом образуется эвтектика (Fe + FeS). Поэтому при нагреве стальных заготовок для пластической деформации сталь становится хрупкой. При горячей пластической деформации заготовка разрушается. Это явление называется красноломкостью. Одним из способов уменьшения влияния серы является введение марганца. Эти включения пластичны и не вызывают красноломкости. Содержание серы в сталях допускается не более 0,06%.

Фосфор попадает в сталь главным образом с исходным чугуном, используемым также для выплавки стали. До 1,2% фосфор растворяется в феррите, уменьшая его пластичность. Фосфор обладает большой склонностью к ликвации, поэтому даже при незначительном среднем количестве фосфора в отливке всегда могут образоваться участки, богатые фосфором. Расположенный вблизи границ фосфор повышает температуру перехода в хрупкое состояние (хладноломкость). Поэтому фосфор, как и сера, является вредной примесью, содержание его в углеродистой стали допускается до 0,050%.

Ликвация в стали, впервые обнаруженная русскими металлургами Н. В. Калакуцким и А.С. Лавровым в 1866.

Присутствующие в стали газы – азот, кислород, водород – называют скрытыми примесями ввиду сложности определения их количества. Газы попадают в сталь при её выплавке.

В твёрдой стали они могут присутствовать, либо растворяясь в феррите, либо образуя химическое соединение (нитриды, оксиды). Газы могут находиться и в свободном состоянии в различных несплошностях.

Даже в очень малых количествах азот, кислород и водород сильно ухудшают пластические свойства стали. Содержание их в стали допускается 0,2 – 0,4 %. В результате вакуумирования стали их содержание уменьшается, свойства улучшаются.

Обработка стали синтетическим шлаком

Технология применяется на крупнотоннажных печах емкостью 60 – 200 т в цехах, имеющих специальную печь для выплавки синтетического шлака.

В завалку вводят до 25% чугуна, известь (1,5 – 3,5%) и железную руду (2 – 3%). После расплавления проводят продувку ванны кислородом. Окислительный шлак сливают, в металл водят ферромарганец, рассчитывая на нижний предел содержания марганца в выплавляемой стали, и ферросилиций из расчета введения 0,15 – 0,20% кремния. Далее наводят небольшое количество (

1% от массы металла) известковистого шлака добавками извести, шамота, плавикового шпата. Восстановительный период, как таковой, отсутствует, вместо него проводиться кратковременная (Размещено на http://www.allbest.ru/

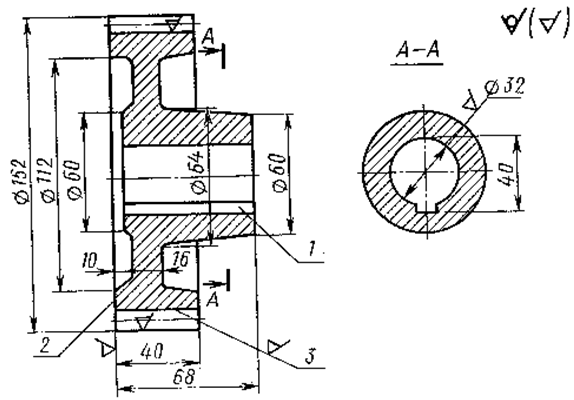

2. По эскизу детали (рис.) разработайте эскиз отливки с модельно-литейными указаниями, приведите эскизы модели, стержневого ящика и собранной литейной формы (в разрезе). Опишите последовательность изготовления формы методом ручной формовки

Рис. 1 Колесо (Сталь 45Л)

Решение

При выборе способа изготовления отливок исходят:

1) из технических требований, предъявляемых к изделию (размерная точность, шероховатость поверхности);

2) из технико-экономических показателей (коэффициента использования металла, себестоимости детали);

3) из типа (серийности) производства:

- в единичном, мелкосерийном и серийном производстве применяют литье в песчаные формы, литье по выплавляемым моделям;

- в крупносерийном и массовом производстве применяют литье под давлением, в кокиль, в оболочковые формы, центробежное литье.

Кроме этого при выборе способа литья нужно учитывать:

- возможность обеспечения конфигурации отливки;

- обеспечение качества структуры металла;

- обеспечение механических и технологических свойств;

- возможность последующей термической обработки.

Определяем припуски на механическую обработку фасонных отливок из стали по III классу точности по ГОСТ 26645-85:

диаметр 32 мм – 4 мм;

диаметр 60 мм – 4 мм;

диаметр 152 мм – 5 мм;

высота 40 мм – 5 мм;

высота 68 мм – 5 мм.

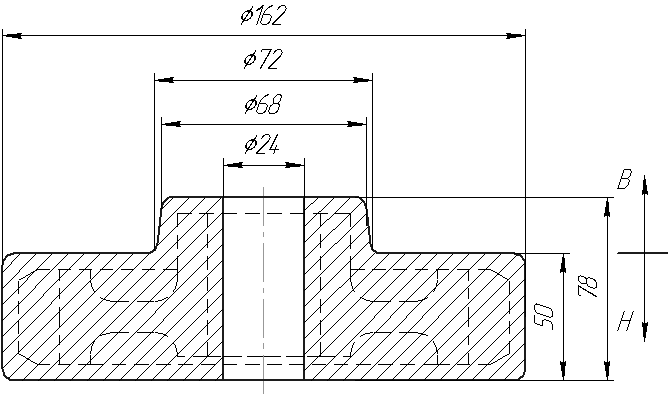

По полученным размерам чертим эскиз отливки (рис. 2).

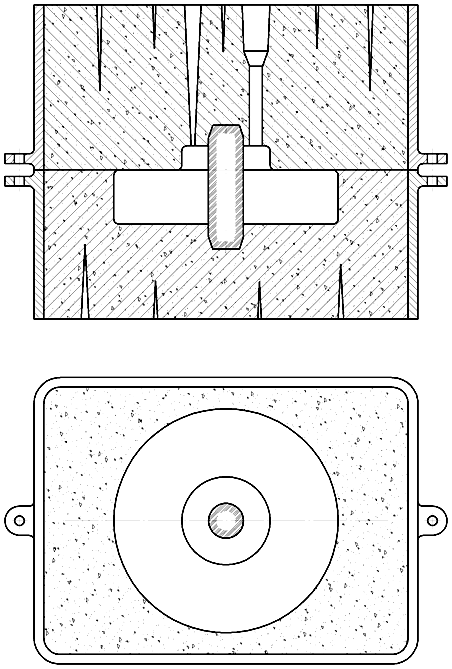

Рисунок 2 Эскиз оливки: 1. Неуказанные предельные отклонения размеров по H14, h14, IT14/2. 2. Неуказанные радиусы скругления 3…5 мм, литейные уклоны 2°. 3. Усадка 2%.

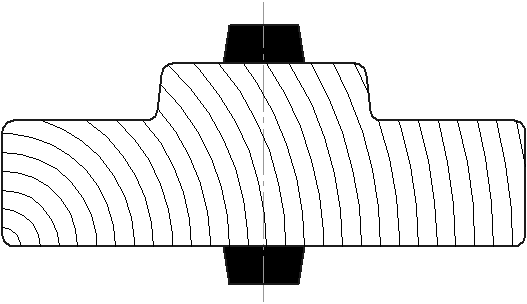

Рисунок 3 Эскиз модели

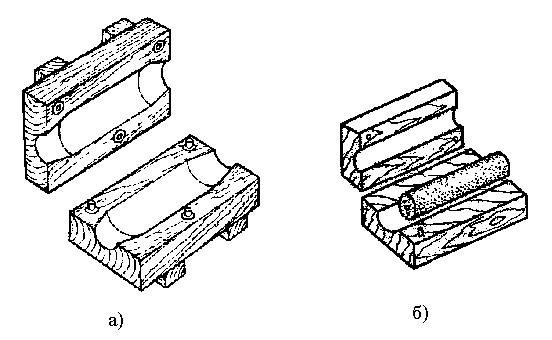

Рисунок 4 Эскиз стержневого ящика и стержня

Рисунок 5 Эскиз литейной формы

Последовательность изготовления отливки в

песчано-глинистой форме

Для получения полостей литейной формы, соответствующих наружной конфигурации отливки, применяются модели.

Конструктор отливок обязан учесть процесс формирования структуры при затвердевании отливки, ход усадки, внутренние напряжения, главные приемы формовки, технологии формовки, методы заливки приемы очистки литья и т.п. При конструировании модели нужно стремиться к приобретению отливки с наименьшими внутренними напряжениями. Конструктор модели для отливок обязан сторониться острых углов, так как в них главным образом и концентрируются рыхлость и усадочные раковины. Углы нужно округлять, снабжая равномерное охлаждение.

Необходимо модель так сконструировать, чтобы толщина стенок отливки стала размеренной и чтобы конструкция отливки снабжала возможность питания металлом наиболее вспыльчивых мест, обладающих крупной усадкой (сталь, белый чугун, алюминиевая бронха др.), этот запрос имеет особенное значение.

Достижение размеренного затвердевания и последующего остывания отливки является главным условием уменьшения брака и главной задачей для борьбы с вредными напряжениями в отливке.

Очертания, масштабы и толщина стенок отливки должны быть подобраны так, чтобы целиком была исключена вероятность получения брака по вине неудачных конструкций.

При изготовлении модели вначале по чертежу детали делается чертеж отливки (рис. 2), размеры которой должны быть увеличены по отношению к размерам детали на величину припусков для механической обработки. Чертеж отливки (рис. 2) отличается от детали наличием литейных радиусов и уклонов, необходимых для предохранения песчано-глинистой формы от разрушения при извлечении из нее модели. По чертежу отливки делается чертеж модели (рис. 3), размеры которой по отношению к размерам отливки должны быть увеличены на величину припуска для усадки металла. В верхней части литейной формы предусматриваем четыре отверстия для заливки металла (литники) с воронками (литниковые чаши). Элементы литниковой системы – литниковая чаша, литниковый стояк, шлакоуловители и питатели, образуются также при помощи соответствующих моделей. Жидкий металл из разливочного ковша поступает в литниковую чашу, которая служит для уменьшения ударного воздействия струи и частичного отделения шлака, а затем последовательно заполняет литниковый стояк, канавки шлакоуловителей и питатели. Питатель представляет собой канал (или систему каналов), примыкающий к полости формы и служащий для непосредственного заполнения формы. Воздух и газы, образующиеся при заливке формы жидким металлом, удаляются через выпор.

Одним их важнейших условий получения качественной отливки является правильное устройство литниковой системы. Литниковая система служит для плавного подвода жидкого сплава в полость литейной формы и питания отливок в процессе кристаллизации. Место подвода сплава к отливке во многом определяет ее плотность, внешний вид и образование различных литейных пороков. Выбор литниковой системы, обеспечивающей получение отливок хорошего качества, является наиболее сложной частью литейной технологии. Правильно построенная литниковая система должна обеспечивать хорошее заполнение, формы металлом и питание отливки в процессе ее затвердевания, способствовать получению отливки с точными размерами, без поверхностных дефектов (засоров, ужимин, шлаковых включений и др.), способствовать направленному затвердеванию отливки, расход металла на литниковую систему должен быть минимальным.

Литниковая воронка для мелких отливок и литниковая чаша – резервуар для крупных отливок предназначены для приема струи металла, вытекающего из ковша, и задержания шлака, попадающего вместе с металлом в чашу.

Песчано-глинистые формы изготавливаются сырыми или сухими. Для изготовления мелких тонкостенных отливок применяются сырые формы, а для крупных – сухие.

Литейная усадка большинства сплавов колеблется в пределах 0,7 – 2,2% (углеродистой стали 1,2 – 2,2 %, серого чугуна 0,7 – 1,3 %, силумина 1 – 1,2 %, магниевых сплавов 1 – 1,6%, бронзы 1 – 1,5 %). Так как данную втулку отливаем из чугуна, то усадка составит 0,7 – 1,3%.

Внутренние отверстия в отливке образуются стержнями (рис. 3), установка и фиксация которого в форме обеспечивается фасонными выступами – знаками стержня. Скрепление частей формы перед заливкой осуществляется струбцинами, скобами, наложением грузов или другими способами.

После получения отливки для получения готовой детали производим обработку заготовки на токарно-винторезном станке, а также сверлим отверстия на сверлильном станке согласно размеру чертежа.

3. Приведите характеристику литейных свойств сплавов, укажите их влияние на качество отливки. Изложите принципы конструирования отливок с учетом литейных свойств

сталь литейный шлак сера

Ответ

Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов, которые проявляются при заполнении формы, кристаллизации и охлаждении отливок в форме. К основным литейным свойствам сплавов относят: жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение, ликвацию.

Жидкотекучесть – способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. При высокой жидкотекучести сплавы заполняют все элементы литейной формы. Жидкотекучесть зависит от многих факторов: от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и формы, свойств формы и т.д.

Чистые металлы и сплавы, затвердевающие при постоянной температуре, обладают лучшей жидкотекучестью, чем сплавы, затвердевающие в интервале температур (твердые растворы). Чем выше вязкость, тем меньше жидкотекучесть. С увеличением поверхностного натяжения жидкотекучесть понижается. С повышением температуры заливки расплавленного металла и формы жидкотекучесть улучшается. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так, песчаная форма отводит теплоту медленнее, и расплавленный металл заполняет ее лучше, чем металлическую форму. Наличие неметаллических включений снижает жидкотекучесть. Так же влияет химический состав сплава (с увеличением содержания серы, кислорода, хрома жидкотекучесть снижается; с увеличением содержания фосфора, кремния, алюминия, углерода жидкотекучесть увеличивается).

Усадка – свойство металлов и сплавов уменьшать объем при охлаждении в расплавленном состоянии, в процессе затвердевания и в затвердевшем состоянии при охлаждении до температуры окружающей среды. Изменение объема зависит от химического состава сплава, температуры заливки, конфигурации отливки. Различают объемную и линейную усадку.

В результате объемной усадки появляются усадочные раковины и усадочная пористость в массивных частях отливки. Для предупреждения образования усадочных раковин устанавливают прибыли – дополнительные резервуары с расплавленным металлом, а также наружные или внутренние холодильники.

Линейная усадка определяет размерную точность полученных отливок, поэтому она учитывается при разработке технологии литья и изготовления модельной оснастки. Линейная усадка составляет: для серого чугуна – 0,8…1,3%; для углеродистых сталей – 2…2,4 %; для алюминиевых сплавов – 0,9…1,45 %; для медных сплавов – 1,4…2,3 %.

Газопоглощение – способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Степень растворимости газов зависит от состояния сплава: с повышением температуры твердого сплава увеличивается незначительно; возрастает при плавлении