Добавлен: 05.12.2023

Просмотров: 119

Скачиваний: 12

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

11. Калибровка повышает точность размеров всей поковки или её отдельных участков. Таким образом, последующая механическая обработка ограничивается только шлифованием.

12. Контроль поковки. Контролируют не только готовые поковки, но и изготовление их на всех этапах, начиная от контроля исходных заготовок.

При контроле готовых поковок производят их внешний осмотр, выборочно измеряют геометрические размеры, твёрдость по Бринелю. Размеры контролируют универсальными измерительными инструментами: штангенциркулями, штангенвысотомерами, штангенглубиномерами и др. и специальными инструментами: скобами, шаблонами и контрольными приспособлениями. Несколько поковок из партии иногда подвергают металлографическому анализу и механическим испытаниям. Внутренние дефекты в поковках определяют ультразвуковым методом контроля и рентгеноскопией.

Для изготовления средних и крупных поковок применяются паровоздушные молоты.

От ковочных паровоздушные штамповочные молоты отличаются тем, что у них стойки станины крепятся на шаботе, благодаря чему конструкция штамповочного молота жестче и на нем достигается точное совпадение верхнего и нижнего штампов при ударе; точность движения бабы штамповочного молота обеспечивается значительным удлинением направляющих и возможностью более точного регулирования зазоров; шабот штамповочного молота по сравнению с шаботом ковочного тяжелее, вес его в 20 – 25 раз превышает вес падающих частей, благодаря чему можно получать высокую точность размеров изготовляемых поковок-штамповок; конструкция парораспределения и управления штамповочных паровоздушных молотов обеспечивает автоматическое качание бабы молота на весу и более широкую регулировку силы ударов.

Молотами с весом падающих частей до 9 Т [88,3 кН] управляет ножной педалью штамповщик, без машиниста.

Паровоздушные штамповочные молоты применяют преимущественно для штамповки из проката в многоручьевых штампах.

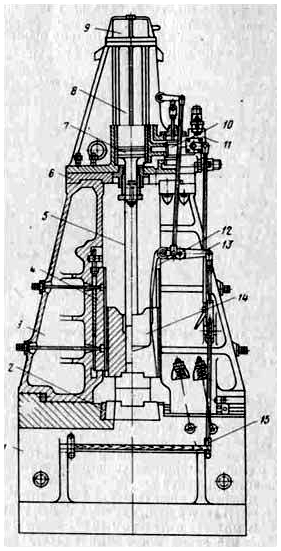

Устройство паровоздушного штамповочного молота показано на рис. 6. На шаботе смонтированы две литые стойки 3 станины, верхние части которых скрепляются анкерной подцилиндровой плитой 6, образуя жесткую станину.

На шаботе установлена подштамповая подушка 2. На подцилиндровой плите 6 установлен литой цилиндр 8, усиленный ребром жесткости и приливом, внутри которого расположены каналы для подачи энергоносителя.

В цилиндре перемещается поршень 7, насаженный на шток 5, который соединен с бабой 14. Цилиндр закрыт крышкой 9, в которой установлен амортизатор, предохраняющий ее от ударов поршня. Внизу цилиндр закрыт сальниковым кольцом (грундбуксой), состоящим из ряда уплотняющих деталей, в которых скользит шток.

Рисунок 8 Устройство паровоздушного штамповочного молота

Парораспределительное устройство состоит из цилиндрического золотника 10, осуществляющего впуск и выпуск пара или воздуха в цилиндр, и из запорного механизма дроссельного крана 11, подающего энергоноситель к золотнику. Система тяг и рычагов механизма управления обеспечивает при небольшом расходе энергоносителя автоматическое качание бабы молота с помощью саблевидного рычага 12, скользящего по скосу бабы, а педалью 15 и рычагом 13 может осуществляться одновременно полное открытие дросселя и резкий подъем золотника.

Для нанесения удара кузнец-штамповщик нажимает на педаль 15 в тот момент, когда баба идет по направляющим 4 вниз. При сильном нажатии на педаль степень открытия дросселя и подъема золотника будет большой. Поэтому произойдет удар максимальной силы. Таким образом, обученный опытный кузнец-штамповщик, в зависимости от выбора момента и силы нажатия на педаль, может наносить по заготовке удары от самых слабых «прилипающих» ударов до самых сильных.

Для разработки технологии изготовления поковки необходимо составить чертеж поковки, рассчитать массу исходной заготовки, определить длину заготовки.

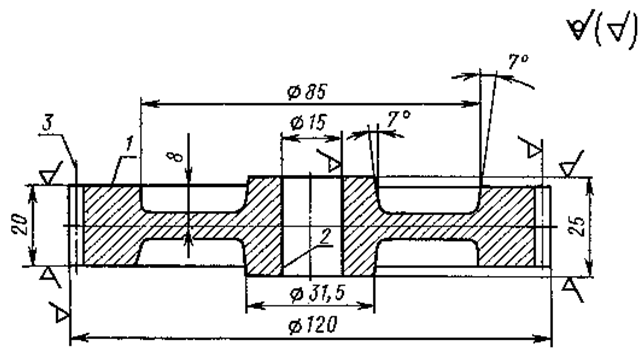

Рисунок 9 Эскиз детали

Назначаем припуски на механическую обработку и допуски на номинальные поковочные размеры согласно ГОСТ 7829-70:

диаметр 15 мм – не штампуем;

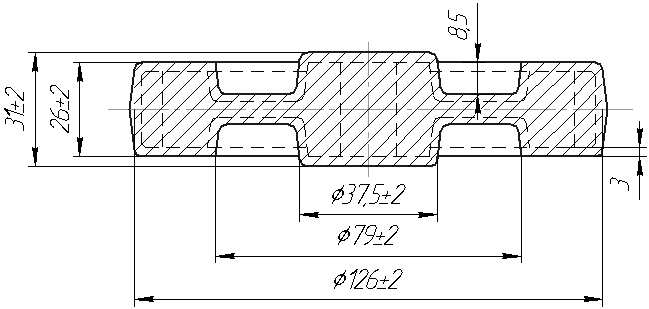

диаметр 31,5 мм – 6 ± 2 мм, получаем размер 37,5 ± 2 мм;

диаметр 85 мм – 6 ± 2 мм, получаем размер 79 ± 2 мм;

диаметр 120 мм – 6 ± 2 мм, получаем размер 126 ± 2 мм;

высота 20 мм – 6 ± 2 мм, получаем размер 26 ± 2 мм;

высота 25 мм – 6 ± 2 мм, получаем размер 31 ± 2 мм.

Получаем размеры поковки, эскиз которой приведен на рис.

Рисунок 10 Эскиз поковки

Масса металла, необходимая для изготовления поковки:

Массу исходного металла определим по формуле:

где Gисх – масса исходного металла, кг;

Gпок – масса поковки, кг;

Gотх – масса отходов на обсечку и выдру, кг;

Gуг – масса отходов на угар, кг;

Gо – масса облоя, кг.

Потери металла с окалиной (угар) в кузнечном производстве – явление неизбежное. Принимаем, что угар составляет 3% от массы поковки.

Выдра – это отход металла, который образуется при пробивке отверстия в поковке.

Обрубки – неизбежный отход при любом технологическом процессе ковки. Они, как правило, получаются с концов поковки и величина их зависит от форма и размеров сечения. Отходы с обрубков можно принимать в процентах от массы поковки.

В задании отходы с обрубков не принимаются во внимание, так как заготовки изготавливаются в заготовительном цехе из круглого проката на механических ножницах. Значит, потери металла на отходы будут только в виде выдры при пробивке отверстия.

Массу облоя принимаем равной 12% от массы поковки.

Получим

В качестве заготовки выбираем круг стальной горячекатаный диаметром 54 мм по ГОСТ 2590-71.

Определим длину заготовки:

Принимаем длину заготовки

.

.Определим коэффициент использования материала:

Заданная деталь (рис. 7) изготовлена из конструкционной качественной стали 45. Температура начала ковки 1250 °С, конца – 700 °С. Время выдержки заготовки в печи определим по формуле Н.Н. Дорбохотова

где Т – общее время нагрева, включая выдержку, ч;

К – коэффициент, учитывающий степень легирования стали, принимаем равным 10 для углеродистой стали;

α – коэффициент, зависящий от способа укладки заготовок в печи, принимаем равным 2 для плотно уложенных заготовок (серийное производство); Д – диаметр заготовки (размер стороны);

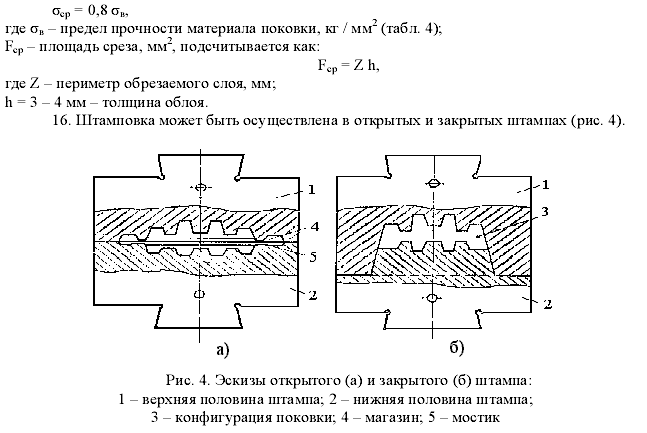

Штамповку детали произведем в открытом штампе (рис.).

Рисунок 11 Эскиз открытого штампа: 1 – верхняя половина штампа; 2 – нижняя половина штампа; 3 – конфигурация поковки; 4 – магазин; 5 – мостик

При контроле готовых поковок производят их внешний осмотр, выборочно измеряют геометрические размеры, твёрдость по Бринелю. Размеры контролируют универсальными измерительными инструментами: штангенциркулями, штангенвысотомерами, штангенглубиномерами и др. и специальными инструментами: скобами, шаблонами и контрольными приспособлениями. Несколько поковок из партии иногда подвергают металлографическому анализу и механическим испытаниям. Внутренние дефекты в поковках определяют ультразвуковым методом контроля и рентгеноскопией. Механизация технологического процесса штамповки

Средства механизации, применяемые в агрегатах штамповочных молотов, приведены в табл. 1, а значения коэффициентов Кп и КТ – в табл. 2. Грузоподъемность рельсовых и безрельсовых манипуляторов, кантователей и посадочных машин при весе падающих частей штамповочных молотов 10; 16 и 25 т составляет соответственно 250; 500 и 1000 кг.

Таблица 1 Средства механизации процессов в агрегатах штамповочных молотов

| Средства механизации | Назначение | Количество единиц в агрегате при степени механизации | ||

| высокой | средней | низкой | ||

| Манипуляторы или перекладчики | Подача заготовки в штамп, манипулирование и перекладка из ручья в ручей | 2 | - | - |

| Сбрасыватели | Сбрасывание поковок и заусенца от обрезного штампа | 2 | - | - |

| Загрузочные механизмы | Загрузка нагревательных установок | 1 | 1 | - |

| Разгрузочные механизмы | Разгрузка нагревательных установок | 1 | 1 | - |

| Транспортеры | Межоперационные передачи | 3 | 3 | - |

| Машины для забивки клиньев | Забивка и выбивка клиньев при установке штампов | 1 | - | - |

| Электрические тележки | Установка штампов | 1 | - | - |

| Однорельсовые пути с ручными кошками | Межоперационные передачи, подвеска сокола | - | 1 | 2 |

Таблица 2 Значение коэффициентов производительности Кп и трудоемкости КТ в зависимости от степени механизации

| Степень механизации | Кп | КТ |

| Высокая | 1,0 | 1,0 |

| Средняя | 0,85 | 1,8 |

| Низкая | 0,7 | 3,5 |

Список использованной литературы

-

Дриц М.Е., Москалев М.А. Технологии конструкционных материалов и материаловедение. – М.: Высшая школа, 1990. -

Изготовление поковок объёмной штамповкой: Лабораторный практикум. ‒ Уфа, 2010. ‒27 с. -

Колесов С.Н. Материаловедение и технология конструкционных материалов: Учебник для вузов / C.Н. Колесов. – М.: Высшая школа, 2004. – 512 с. -

Пейсахова А.М., Кучер А.М. Материаловедение и технология конструкционных материалов. Учебник. – СПб.: Изд-во Михайлова В.А., 2003.– 407с. -

Технология конструкционных материалов и материаловедение: Метод. указания и контрольные задания для студентов машиностроительных специальностей заочной формы обучения для высших учебных заведений / Под ред. Л.Н. Бухаркина. – М.: Высш. шк., 1984. – 87с., ил. -

Технология конструкционных материалов: Учебник / Г.А. Прейс, Н. А. Сологуб, И.А. Рожнецкий и др. – К.: Высш. шк., 1991. – 391 с., ил. -

Технология конструкционных материалов: учебник для вузов под редакцией А.М. Дальского – М: Машиностроение 1997 – 664 с, ил.