Файл: Отчет по производственной практике (по профилю специальности) пм 04.docx

Добавлен: 05.12.2023

Просмотров: 1354

Скачиваний: 14

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

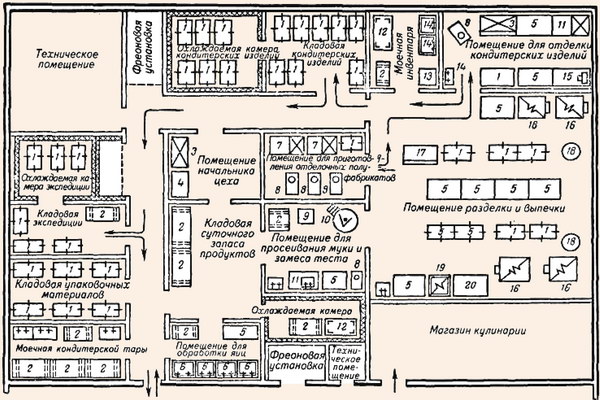

2. Анализ организации рабочих мест по приготовлению сложных хлебобулочных, мучных кондитерских изделий

В цехе изготовляют широкий ассортимент изделий из дрожжевого, песочного, слоеного, бисквитного и заварного теста, а также выпускают дрожжевое, песочное и слоеное тесто в виде полуфабриката.

В результате перепрофилирования производств многих заготовочных предприятий, которое произошло в последние годы, производство кондитерских и мучных изделий разделилось с образованием кондитерского и мучного цехов.

Технологический процесс в мучном цехе осуществляют по схеме: подготовка продуктов —> замес теста —> разделка и выпечка изделий —> остывание —> укладка —> хранение —> транспортирование.

Сырье, поступающее в цех, разгружают в кладовые суточного запаса. Муку просеивают в помещении просеивания, откуда она подается по гибкому рукаву в отделение замеса, разделки и выпечки мучных изделий. Для получения дрожжевого теста хорошего качества предусматривают помещение расстойки дрожжевого теста. Готовые изделия хранят в кладовой готовых изделий на стеллажах до отправки в экспедицию.

Технологический процесс в кондитерском цехе осуществляется по схеме: подготовка продуктов —> приготовление и выпечка теста и изделий —> остывание —> отделка —> укладка —> охлаждение и хранение —> транспортирование.

Сырье разгружают в кладовые суточного запаса (охлаждаемую и неохлаждаемую). После просеивания муки и подготовки продуктов приготовляют тесто всех видов и осуществляют разделку и выпечку изделий из песочного, слоеного, заварного и бисквитного теста. Остывшие изделия отделывают кремами, повидлом или другими отделочными полуфабрикатами, укладывают в тару, охлаждают и хранят в охлаждаемой и неохлаждаемой камерах готовых изделий до отправки в экспедицию.

Помещения кондитерского и мучного цехов размещают единым блоком, на втором и третьем этаже заготовочного предприятия, обеспечивая удобную связь с помещениями приема и хранения сырья, а также с экспедицией. Помещения располагают последовательно, по ходу технологического процесса, с целью обеспечения кратчайших путей перемещения сырья и готовых изделий. Оборудование в помещениях цехов размещают последовательно, по ходу технологического процесса, с соблюдением допустимых расстояний, перпендикулярно окнам для обеспечения нормальной освещенности рабочих мест. Рабочие места кондитеров определяются в соответствии с технологическим процессом приготовления мучных кондитерских изделий, который обычно состоит из следующих стадий:

хранения и подготовка сырья; приготовления и замеса теста; формовки изделий; приготовления начинок; выпечки; отделки и кратковременного хранения готовых изделий.

Важными факторами рационального использования рабочего времени кондитеров являются: правильная подготовка рабочих мест, оснащение их необходимым инвентарем, посудой и транспортными средствами, бесперебойное снабжение в течение смены сырьем, топливом, электроэнергией.

Раздел 2. Технология приготовления сложных хлебобулочных изделий и праздничного хлеба

1. Участие в организации технологического процесса приготовления сложных мучных кондитерских изделий и праздничного хлеба

Технологическая схема производства любого вида хлебобулочного изделия включает в себя последовательность отдельных технологических этапов и операций, выполнение которых позволяет получать изделия, отличающиеся наилучшим качеством. Технологическая схема производства хлебобулочных изделий.

I этап

Прием и хранение сырья

Подготовка

Охватывает прием, перемещение в складские помещения и емкости и последующее хранение всех видов сырья.

Основного, к которому относятся: мука, зернопродукты, вода, соль, дрожжи или химические разрыхлители, и дополнительного (сахар, жировые и молочные продукты, яйца, патока и другие виды сырья, предусмотренные рецептурой).

Муку на хлебопекарные предприятия доставляют и хранят бестарным способом либо в мешках. Площади склада должны быть рассчитаны на 7- суточный запас муки.

II этап

сырья

-

1) прием -

2) перемещение в складские помещения -

3) хранение -

1) просеивание муки -

2) очистка муки от металломагнитной примеси -

3) приготовление дрожжевой суспензии -

4) растопление маргарина -

5) растворение сахара, соли -

6) перемещение к расходным емкостям

Включает операции по подготовке сырья к пуску в производство (смешивание, растворение, растопление, фильтрование, просеивание, приготовление дрожжевой суспензии и др.).

При поступлении на производство мука просеивается, очищается от металломагнитной примеси и взвешивается на автоматических весах. После этого мука направляется в производственные бункеры для создания оперативного запаса. Из бункеров она подается в дозаторы, установленные у тестомесильных машин. Транспортирование муки осуществляется или механическим транспортом посредством норий и шнеков, или пневмо- и аэрозольтранспортом, либо с помощью устройств на основе гибких элементов. Аэрозольтранспорт имеет преимущества за счет насыщения муки воздухом, который повышает температуру муки и способствует ее созреванию.

Соль растворяют в воде, готовя растворы плотностью 1,1879-1,1963 , что соответствует содержанию соли в 100 кг раствора равным 25 или 26 кг соответственно. Раствор соли фильтруют и направляют в расходные емкости, а затем к дозировочным станциям. Прессованные дрожжи используют в виде дрожжевой суспензии, которую готовят при соотношении дрожжей и воды температурой 30-35 °С от 1:3 до 1:4. Сахар-песок используют в растворенном виде. Сахарный раствор процеживают через металлическое сито с размером ячек не более 1,5 мм и подается в расходные емкости часто вместе с солевым раствором. Маргарин используют в расплавленном виде. Для этого его помещают в емкость с мешалкой и тепловой рубашкой. Расплавленный маргарин пропускают через сито с размером ячеек не более 3 мм и подают в расходные емкости. Воду

подогревают и направляют в расходные емкости, а затем к дозировочным станциям;

Все сырье, используемое при замесе теста, обязательно подвергается либо просеиванию, либо фильтрованию.

Подготовленное сырье в виде растворов или суспензий перекачивается по трубопроводам в расходные емкости и оттуда поступает через дозировочные устройства на замес теста.

III этап

-

Приготовление теста -

Разделка теста

Включает технологические операции по приготовлению теста. Это - дозирование компонентов рецептуры, замес теста, брожение теста, обминка теста, брожение теста. Приготовление теста из пшеничной и ржаной муки различается видами применяемых технологий. Существует значительное количество способов приготовления пшеничного теста. В качестве примера рассмотрим самый простой способ - безопарный. Когда тесто замешивается из всего сырья, необходимого в соответствии с рецептурой.

Дозирование сырья осуществляется соответствующими дозирующими устройствами, которые отмеривают и направляют в тестомесильную машину необходимые количества муки, воды, дрожжевой суспензии, растворы соли, сахара.

Замес теста осуществляется на тестомесильных машинах с целью получения из компонентов рецептуры теста, однородного по всей массе.

Продолжительность замеса теста зависит от свойств перерабатываемой муки, применяемой технологии и марки тестомесильной машины. После замеса тесто подвергается брожению.

Брожение осуществляется с целью получения теста с оптимальными органолептическими и реологическими свойствами, необходимыми для следующего этапа - разделки теста.

Эти свойства пшеничное тесто приобретает в результате спиртового и молочнокислого брожения, вызываемых дрожжевыми клетками и молочнокислыми бактериями. Контроль за брожением теста осуществляется по органолептическим показателям (запах, структура, увеличение в объеме, вкус) и кислотности, которая должна быть на 0,5 град, выше кислотности мякиша готового изделия.

Для улучшения свойств теста его подвергают одной или нескольким обминкам (при периодическом способе приготовления теста). Продолжительность брожения теста при безопарном способе составляет 2,5 ч, температура теста - 30-32 °С. Брожение теста может осуществляться либо в дежах, либо в специальных агрегатах. Выбро-женное тесто поступает на разделку.

IV этап

-

1) дозировка компонентов рецептуры -

2) замес теста -

3) брожение теста -

4) обминка теста -

5) брожение теста -

1) деление теста на куски заданной массы -

2) округление кусков теста -

3) предварительная расстойка тестовых заготовок -

4) формование тестовых заготовок -

5) окончательная расстойка тестовых заготовок

разделка теста включает следующие технологические операции:

деление теста на куски (осуществляется на тестоделительных машинах с целью получения тестовых заготовок заданной массы);

округление кусков теста (осуществляется на тестоокруглитель-ных машинах с целью улучшения структуры и придания формы);

предварительная расстойка тестовых заготовок (осуществляется в условиях цеха на транспортерах, столах, в шкафах с целью придания кускам теста свойств, оптимальных для формования);

формование тестовых заготовок (осуществляется на закаточных машинах или вручную с целью придания тестовым заготовкам определенной формы);

окончательная расстойка тестовых заготовок (осуществляется в специальных расстойных шкафах при температуре 35-40 °С и относительной влажности 80-85% (продолжительность расстойки от 20 до 120 мин).

V этап

Выпечка

-

1) надрезка тестовых заготовок -

2) выпечка

Выпечка включает операции надрезки тестовых заготовок и выпечки. Надрезка тестовых заготовок осуществляется с целью придания изделиям специального вида и исключения образования подрывов и трещин на поверхности корки при выпечке.

Выпечка тестовых заготовок осуществляется в хлебопекарных печах с целью превращения тестовой заготовки в готовое изделие. Температура выпечки - от 220 до 240 °С; продолжительность выпечки зависит от массы и формы заготовок и составляет 15-60 мин. Выпечку, например батонов, необходимо проводить с увлажнением среды пекарной камеры, т.е подачи пара в начальный период выпечки

VI этап

Хранение и транспортирование

-

1) охлаждение -

2) упаковывание -

3) хранение -

4) транспортирование

Охлаждение и хранение хлеба осуществляют в остывочном отделении, где создаются специальные условия. Хлебобулочные изделия в торговую сеть могут быть отправлены неупакованными или упакованными. Для упаковывания изделий предусматривают специальные упаковочные машины. В торговую сеть хлебобулочные изделия отправляются в специальных контейнерах.

2. Приобретение навыков расчета сырья и полуфабрикатов для приготовления сложных хлебобулочных изделий и праздничного хлеба

| Наименование изделия | Технология приготовления |

| Багет | Для достижения неравномерной пористости мякиша следует интенсивно замешивать тесто, а ингредиенты добавлять в соответствующей очередности. Полное время замешивания составляет 10 - 13 минут. Принципиальное значение имеет температура образовавшегося теста, которая не должна превышать 24 0С. Тесто после замешивания подвергается первой ферментации в деже (примерно 30 минут) либо сразу делится на куски (около 7 кг) и слегка округляется. Время, когда куски теста находятся в состоянии покоя, составляет обычно около от 30 минут до 1 часа. Выросшие до оптимальных размеров куски теста ставятся в печь с достаточно небольшими промежутками. Пар лучше всего подавать через 2 минуты после посадки на под печи, что позволяет получить корочку максимальной величины. Специалисты рекомендуют производить посадку в печь при температуре 250 0С, а затем допекать при температуре, снижающейся до 230 0С. В таких условиях полное время выпекания составляет от 22 до 25 минут. |

| Хлебные палочки | Тесто для палочек хлебных, хлебных с тмином, простых, сдобных и соленых рекомендуется готовить безопарным способом на прессованных дрожжах или дрожжевом молоке. Для палочек сдобных и ароматных тесто рекомендуется готовить безопарным способом на предварительно активированных прессованных дрожжах. Для приготовления теста сначала тщательно перемешивают воду, дрожжи, предварительно разведенные в воде, растворы сахара и соли, растительное масло и другое сырье, затем постепенно засыпают муку. Замес осуществляют до получения хорошо промешенной однородной массы. Замешенное тесто направляют на отлежку, затем пропускают через натирочную машину. Разделку теста производят на специальной формующей машине. Сформованные тестовые заготовки на листах поступают на расстойку. Продолжительность расстойки при температуре 30-40 0С и относительной влажности 80-90% для палочек хлебных и хлебных с тмином - 35-60 мин. Продолжительность выпечки при температуре 200-240 0С м - 9-13 мин. |

| Хлеб ржаной | Приготовление заварки. Тмин растереть до разрушения оболочек, смешать с солодом, залить теплой водой (45-500С), тщательно перемешать. Смесь настоять 30-40 минут. Затем засыпать муку и при непрерывном перемешивании заварить кипятком (95-970С). Часть муки, предназначенной для заваривания (0,5-1 кг), можно не заваривать кипятком, а внести в заварку, когда она остынет до 65-670С. Начальная температура заварки должна составлять 63-650С. Продолжительность осахаривания - 1,5-2 часа. Приготовление опары. Закваску размешать в заварке, засыпать муку, замесит до получения однородной массы и оставить для брожения. Приготовление теста. В готовую опару внести воду, раствор соли, засыпать муку, замесить тесто до получения однородной массы и отправить тесто на брожение. Готовое тесто разделить на заготовки нужной массы, уложить в смазанные формы и направить на расстойку. Продолжительность расстойки 40-65 минут при температуре 35-400С и относительной влажности 70-80%. Перед посадкой в печь поверхность заготовок смачивают водой и посыпают тмином. Выпечка при температуре 220-2600С, время выпечки - 57-60 минут. Готовый хлеб при выемке из печи смачивают водой. |