Файл: Системы управления качеством продукции в фирмах по учебной дисциплине Экономика фирмы (предприятия).doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 68

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1) создания условий для деятельности предприятий на товарном рынке России, для участия в международном сотрудничестве и международной торговле;

2) содействия потребителям в компетентном выборе продукции;

3) защиты потребителя от недобросовестности изготовителя;

4) контроля безопасности продукции для окружающей среды, жизни, здоровья и имущества;

5) подтверждения показателей качества продукции, заявленных изготовителем.

Сейчас в России действует национальная система сертификации, построенная в соответствии с международными нормами и правилами ИСО и МЭК(международная экономическая комиссия).Деятельность по сертификации в РФ основана на законах РФ "О защите прав потребителей", "О сертификации продукции и услуг" и других нормативных актах.

Продукция, на которую выдан сертификат соответствия в системе РОСС (российская система сертификации), маркируется знаком соответствия (рис.2.3).[1]

Рисунок 2.3 – Знак соответствия (российский стандарт)

В настоящее за рубежом время главным доказательством подтверждения соответствия является декларация о соответствии, предоставляемая изготовителем от своего имени и под свою ответственность. В Европейском союзе подтверждение проводится на соответствие Европейских директив. Результатом подтверждения соответсвия для поставщиков становится право поставить европейский знак безопасности (рис.2.4)

Рисунок 2.4 - Европейский знак безопасности

Маркировка CE указывает на то, что изделие не является вредным для здоровья его потребителей, а также безвредно для окружающей среды. Однако следует учитывать что знак CE не является символом качества продукции.

Утверждают, что на некоторых изделиях стоит некий «фальшивый» знак CE, который расшифровывается как «экспортировано из Китая» (англ. China Export) и не удостоверяет, что изделие соответствует основным нормам ЕС. Буквы C и E в этих знаках стоят ближе друг к другу, чем в настоящем знаке соответствия ЕС.[11]

3. Системы управления качеством продукции

С термином качество продукции неразрывно связано такое понятие, как управление качеством продукции, под которым понимается деятельность, осуществляемая при создании и эксплуатации или потреблении продукции с целью установления, обеспечения и поддержания необходимого уровня ее качества. Управление качеством не всегда означает обеспечение его совершенства, так как ориентировано на уровень качества, предполагаемый рынком.

Процесс управления качеством включает основные направления деятельности в области качества и осуществляется путем реализации управленческих функций. На рис.3.1 приведены типичные этапы жизненного цикла продукции, учитываемые при функционировании системы управления качеством

Система качества

1. Маркетинг (поиск и изучение риска)

2. Разработка продукции

4. Подготовка и разработка производственных процессов

5. Производство

6. Контроль

7.Упаковка и хранение

8. Реализация и распределение

9. Монтаж и эксплуатация

10. Техническая помощь в обслуживании

11. Утилизация

Планирование качества

Управление качеством

Обеспечение качества

Улучшение качества

3. Материально техническое снабжение

Рисунок 3.1 - Система качества и петля качества.

Понятие петли качества является центральным в организации всей деятельности предприятия по качеству, что нашло отражение в стандартах ИСО 9000. Игнорирование или недостаточное внимание к качеству на любом из этапов петли качества неминуемо приводит к потере конкурентоспособности выпускаемой продукции и предприятия в целом. [7]

Системы управления качеством представляют собой органическое сочетание экономических, правовых и других факторов, влияющих на качество. С помощью нововведений можно не только избежать консерватизма и застоя в развитии комплексного подхода к качеству, но и сознательно и уверенно двигаться дальше. В системах качества нововведения делятся на две группы:

-

функциональные; -

системные.

К функциональным относятся нововведения, затрагивающие задачи одной из функций управления качеством и не требующие структурных изменений системы. В крайнем случае, необходимость в структурных изменениях столь незначительна, что их можно не проводить.

К системным относятся нововведения, которые затрагивают не одну, а несколько функций управления качеством и вызывают необходимость внесения изменений в содержание элементов системы. Системные нововведения могут касаться одной функции, но по масштабам воздействия влияют на другие функции, что приводит к необходимости внесения в них изменений.

3.1 Развитие систем управления качеством продукции в СССР

Восстановление и развитие промышленности в СССР в 1920-е годы, увеличение масштабов производства поставили задачи совершенствования методов контроля готовой продукции, поэтому с этого времени в СССР начали разрабатываться и внедряться статистические методы контроля, появились специальные контрольные карты и методы выборочного контроля.

В 1930-40-е годы новые требования, предъявляемые к качеству продукции, особенно военного назначения, привели к дальнейшему развитию отдельных элементов управления качеством и внедрению более сложных методов его обеспечения. В послевоенный период технический прогресс обусловил необходимость освоения и выпуска высококачественной продукции в короткие сроки. Это привело к созданию техники управления качеством и разработке новых способов его повышения.

Управление качеством в первую очередь внедрялось в отраслях, обеспечивающих научно-технический прогресс, – радиотехнике, химии, авиации, ракетной технике.

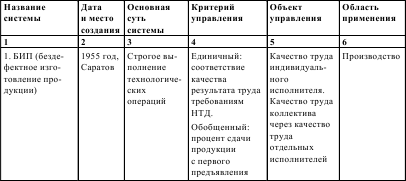

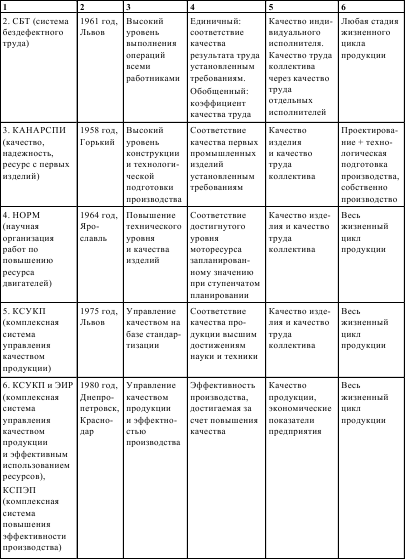

Началом системного подхода к управлению качеством продукции в нашей стране считают разработку и внедрение в 1955 году на Саратовском авиационном заводе системы бездефектного изготовления продукции (БИП) и сдачу ее ОТК и заказчикам с первого предъявления (табл. 3.1).

Система БИП представляла собой комплекс взаимосвязанных организационных, экономических и воспитательных мероприятий, которые создавали благоприятные условия для изготовления продукции без дефектов в соответствии с требованиями нормативно-технической документации (НТД).

Система работала по принципу «есть дефект – нет дефекта», не учитывая многообразие недостатков и различную степень их влияния на качество выпускаемой предприятием продукции.

Львовский вариант саратовской системы – система бездефектного труда (СБТ) – впервые был разработан и внедрен на Львовском заводе телеграфной аппаратуры и некоторых других предприятиях г. Львова в начале 1960-х годов.

Цель системы – обеспечить выпуск продукции отличного качества, высокой надежности и долговечности путем повышения ответственности и стимулирования каждого работника предприятия и производственных коллективов за результаты их труда.

Львовская СБТ, как и саратовская система БИП, распространялась главным образом на стадию изготовления продукции.

БИП и СБТ устраняли отрицательные субъективные причины; устранение объективных причин началось со следующих модификаций систем качества.

Система КАНАРСПИ (качество, надежность, ресурс с первых изделий) была разработана и впервые внедрена на машиностроительных предприятиях г. Горького (Нижнего Новгорода) в 1957–1958 годах. В этой системе был сделан упор на повышение надежности изделий за счет улучшения технической подготовки производства, работы КБ и технологов, на долю которых приходилось60–85 % дефектов, обнаруживаемых при эксплуатации продукции.

Таблица 3.1 - Развитие систем качества в СССР

Внедрение системы КАНАРСПИ на ряде предприятий Горьковской области позволило:

• сократить сроки доведения новых изделий до заданного уровня качества в 2–3 раза;

• повысить надежность выпускаемых изделий в 1,5–2 раза и увеличить ресурс в 2 раза;

• снизить трудоемкость и цикл монтажно-сборочных работ в 1,3–2 раза.

Планирование улучшения качества продукции и управления производством по этому критерию, а также распространение внимания к качеству на весь жизненный цикл продукции получили развитие в системе НОРМ (научная организация труда по увеличению моторесурса).

Система НОРМ была разработана и впервые внедрена на Ярославском моторном заводе в 1963–1964 годах. Цель системы – увеличение надежности и долговечности выпускаемых двигателей.

В основу системы НОРМ положен принцип последовательного и систематического контроля уровня моторесурса и периодического его увеличения путем повышения надежности и долговечности деталей и узлов, лимитирующих моторесурс; основным показателем в системе является ресурс двигателя до первого капитального ремонта, выраженный в моточасах. Рост этого показателя в системе планируется.

Внедрение системы НОРМ позволило увеличить ресурс ярославских двигателей до первого капитального ремонта с 4 тыс. часов до 10 тыс., увеличить гарантийный срок эксплуатации двигателя на 70 % и снизить потребность в запасных частях более чем на 20 %.

Комплексной системы управления качеством продукции (КСУКП) – это совокупность мероприятий, методов и средств, при помощи которых целенаправленно устанавливается, обеспечивается и поддерживается на основных стадиях жизненного цикла (планирование, разработка, производство, эксплуатация или потребление) уровень качества продукции, соответствующий потребностям народного хозяйства и населения. Комплексность системы проявляется и в том, что она позволяет управлять качеством на основных стадиях жизненного цикла продукции: стадиях исследования, проектирования и изготовления; в период обращения и реализации; стадии эксплуатации или потребления.

При функционировании КСУКП решались следующие задачи:

• создание и освоение новых видов высококачественной продукции, соответствующих лучшим мировым образцам;

• повышение удельного веса продукции высшей категории качества в общем объеме производства;

• улучшение показателей качества выпускаемой продукции и перевод ее в более высокую категорию качества;

• своевременное снятие, замена или модернизация продукции второй категории;

• планомерное повышение качества работы коллективов и исполнителей;

• обеспечение выпуска продукции в строгом соответствии с требованиями НТД, то есть запланированного, заданного уровня качества.

Внутри предприятий управление качеством продукции также шло по линии охвата более широкого круга проблем. Решение задач по улучшению качества выпускаемой продукции на многих предприятиях увязывалось с эффективным использованием ресурсов. Примером такой системы стала днепропетровская КСУКП и ЭИР (комплексная система управления качеством продукции и эффективным использованием ресурсов).

КСУКП и ЭИР была направлена на получение максимальных объемов производства продукции высшей категории качества за счет рационального и эффективного использования производственных фондов, материальных, трудовых и финансовых ресурсов, усиления режима экономии.

Таким образом, в течение нескольких десятков лет улучшение качества продукции на предприятиях СССР связывалось с созданием на них систем управления качеством продукции, однако существенного сдвига в этой области не произошло. Это дало повод к формированию мнения, что система управления качеством продукции и, в частности, комплексные системы не являются эффективными и заниматься ими не следует. Однако такого рода выводы делались без глубокого анализа действительных коренных причин неудовлетворительного качества продукции.[5]