Файл: Курсовой проект посвящен разработке технологии изготовления детали типа Вал эксцентриковый.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 67

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Qэ= 25 Оуэ=17

Для определения степени технологичности определяем следующие показатели:

-

Коэффициент использования материала

0,7,(6)

0,7,(6)где mд – масса детали, кг;

mз – масса заготовки, кг.

-

Коэффициент унификации конструктивных элементов

, (7)

, (7)где Nу – число унифицированных элементов;

N0 – общее количество обрабатываемых поверхностей.

-

Коэффициент точности

(8)

(8)где Аср - средний квалитет точности

где ni - количество поверхностей одного и тогоже квалитета;

N0 – общее количество поверхностей.

-

Коэффициент шероховатости

(10)

(10)где Бср- среднее арифметическое значение шероховатости обрабатываемых поверхностей по параметру Ra

, (11)

, (11)где ni - количество поверхностей одного и тогоже квалитета;

N0 – общее количество поверхностей.

Таким образом, проанализировав все имеющиеся коэффициенты, можно говорить, что деталь «Вал» является технологичной по всем рассчитанным коэффициентам.

5. Выбор исходной заготовки

5.1 Определение вида и метода получения исходной заготовки

Правильный выбор исходной заготовки непосредственно влияет на построение технологического процесса изготовления детали, способствует снижению материалоёмкости, затрат на изготовление, а следовательно, снижение себестоимости изготовления детали.

Эксплуатационные параметры детали «Вал» и вид материала позволяют изготавливать заготовку из проката по ГОСТ 2590-74 и щтамповкой получаемую на кривошипном горячештамповочный пресс и закрепленный открытый штамп с предварительным нагревом заготовки в газопламенной печи.

Материал, из которого изготовлена деталь – 40Х13 ГОСТ 5632-72, данный материал имеет хорошие штамповочные свойства, обладает достаточной прочностью и относительно низкой стоимостью. Сравним два метода получения заготовки – горячекатаный прокат по ГОСТ 2590-74 и штамповкой получаемую на кривошипном горячештамповочный пресс и закрепленный открытый штамп с предварительным нагревом заготовки в газопламенной печи. Оба рассматриваемых вида могут быть применены в среднесерийном производстве, поэтому необходимо выбрать наиболее рациональный вид заготовки методом технико-экономического сравнения. Для этого нужно определить размеры и массу указанных выше заготовок.

5.2 Определение общих припусков на обработку и размеров заготовки

Определение вида и метода получения заготовки

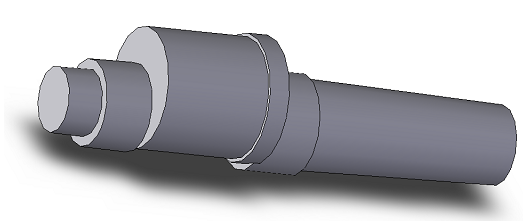

На рисунке 1.4 а обозначим поверхности для штамповочной заготовки, на которые назначим припуски, поверхности вращения 2,4,6,8,11,13 и торцы 1,3,5,7,9,10,12,14. На рисунке 1.4 б обозначены поверхности для горячекатаного проката поверхность 1, торцы 2,3.

Рисунок 2 - Эскиз заготовки детали «Вал»: а) поковка; б) прокат

Для заготовки получаемой способом штамповки припуски назначаем по ГОСТ 7505-74[1] и (табл.20-21, стр.138-140, табл.23 стр.146, [2])

-

Определяем группу материала, из которого изготавливается штамповка:

Материал сталь углеродистой стали 40Х13 ГОСТ 5632-72 относиться к группе стали – М2 (табл.1 стр. 8 [2])

-

Конфигурация поверхностей разъема штампа П – плоская; -

Исходный индекс – 8 (табл.2 стр.9 [2]); -

Степень сложности штамповки – С2 (приложение 2 стр. 30 [2]);

Степень сложности определяется путём соотношения массы штамповки к массе геометрической фигуры, в которую она вписывается.

-

Класс точности нормальный – Т3 (приложение 1 т. 19 стр. 28 [2]); -

Дополнительные припуски, учитывающие смещение по поверхности разъема штампа – 0,2 мм (табл. 4 стр. 20 [2]); -

Штамповочные уклоны по наружной поверхности - 10 (табл.18 стр. 26 [2]); -

Дополнительная величина остаточного облоя – 0,6 мм; -

Минимальная величина радиусов закругления наружных и внутренних углов поковки 2 мм (табл.7 стр. 15 [2]; -

Дополнительное отклонение по изогнутости от прямолинейности и от плоскостности 0,2 мм (табл.13 стр. 23 [2]).

Основные припуски и допуски на размеры поковки назначим согласно (табл.3.8 [2]).

Таблица 3 - Общие припуски для детали из поката

Поверхность | Квалитет | Размер детали, допускаемое отклонение | Припуски на мех. обработку на размер | Допуск на заготовку | Размер заготовки, Допускаемое отклонение |

1 | 2 | 3 | 4 | 5 | 6 |

| 2 | 14 | Ø49 | 6 | 2 | ø55 |

| 1,3 | 14 | 181 | 3 | 3 | 184 |

Таблица 4 – Общие припуски на поверхности для штамповоной заготовки

Поверхность | Квалитет | Размер детали, допускаемое отклонение | Припуски на механической обработку на размер | Допуск на заготовку | Размер заготовки, допускаемое отклонение |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1,14 | 14 | | 2.2 | 2.9 | |

| 2 | 6 | ø | 5 | 1.3 | |

| 3 | 14 | | 1.6 | 1.1 | 12.4 |

| 4 | 14 | ø | 3 | 1.3 | 33 |

| 5 | 14 | | 1.1 | 1.6 | 30.9 |

| 6 | 6 | ø | 5 | 1.6 | 45 |

| 7 | 14 | | 2 | 1.9 | 72 |

| 8 | 14 | ø | 2.6 | 1.6 | 47.6 |

| 9 | 14 | | 1.1 | 1.9 | 80.1 |

| 10 | 14 | | 1.1 | 1.9 | 77.9 |

| 11 | 14 | ø | 2.8 | 1.6 | 37.8 |

| 12 | 14 | | 2.2 | 2.2 | 81.8 |

| 13 | 6 | ø | 4 | 1.3 | 34 |

5.3 Технико-экономическое обоснование выбора заготовки

Подтвердим выбор заготовки путем сравнения себестоимости двух вариантов.

Оценку различных вариантов получения заготовок чаще всего производят по 2-м показателям:

- по коэффициенту использования материала КИМ;

- по технологической себестоимости изготовления детали.

Для расчета Ким необходимо определить массу детали и заготовок.

Масса заготовки из проката:

где D – диаметр заготовки;

l-длина заготовки;

Расчет штамповоной заготовки производим при помощи Solid Works эскиз штамповоной заготовки представлен на рисунки mшт=1.686кг

Рисунок 3 - Масса штамповоной заготовки

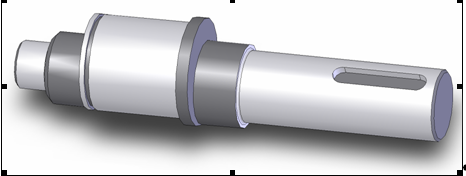

Расчет массы детали производим при помощи Solid Works эскиз детали представлен на рисунки mд=1.193кг

Рисунок 4 - Масса заготовки

Определим коэффициент использования материала:

- для I варианта КИМ 1=

- для II варианта КИМ 2=

Для вычисления технологической себестоимости изготовления детали из двух вариантов заготовок необходимо знать массу детали, массу заготовки, а также стоимость материала заготовки.

Рассчитаем технологическую себестоимость изготовления детали по формуле

CТ=Qзаг