Файл: Цель изучение и рассмотрение опыта ремонта нагнетателя нц1676.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 101

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ВВЕДЕНИЕ

Природный газ играет огромную роль в жизнеобеспечения населения, является важнейшей структурной составляющей развития производственных сил страны, и ее регионов. Крупнейшие нефтяные и газовые месторождения России располагаются в отдалённых регионах севера, западной Сибири и дальнего востока.

Для того чтобы доставить природный газ потребителю необходимо восполнять движущую энергию, а именно давление, для этого на линейной части газопровода установлены компрессорные станции в состав которых входит множество основного и вспомогательного оборудования такие как: газотурбинные двигатели, сепараторы, аппараты воздушного охлаждения и нагнетатели которые учувствуют в бесперебойной перекачки природного газа. Как и к другому оборудованию к нагнетателю предъявляются высокие требование, необходимо чтобы у аппарата были: долгий срок эксплуатации, высокий ресурс, ремонтопригодность и безотказность на высоком уровне. При соблюдении этих и других параметров возможности добиться надежной эксплуатации и бесперебойной транспортировки газа по магистральному газопроводу.

Цель: изучение и рассмотрение опыта ремонта нагнетателя НЦ-16/76.

Задачи:

1) изучить нормативно-техническую документацию по теме;

2) определить принцип действия и конструкцию нагнетателя НЦ-16/76;

3) рассмотреть эксплуатации и обслуживание нагнетателя НЦ-16/76;

4) определить технические и конструктивные характеристики нагнетателя НЦ-16/76;

5) проанализировать мероприятия по охране труда, и технике безопасности, и пожарной безопасности при эксплуатации оборудования компрессорного цеха;

6) установить мероприятия по охране окружающей среды;

7) выполнить необходимые расчеты.

Предмет: эксплуатация и обслуживание нагнетателя НЦ 16/76.

1 Технологическая часть

-

Основные сведения о компрессорной станции

Как известно, все основные месторождения газа расположены на значительном расстоянии от крупных потребителей. Подача газа к ним осуществляется по магистралям газопроводам различного диаметра. При движении газа из-за разного рода гидравлических сопротивлений по длине трубопровода происходит падение его давления, что приводит к снижению пропускной способности газопровода. Поэтому транспортировать газ в достаточном количестве и на большие расстояния только за счет естественного пластового давления нельзя.

Для поддержания заданного расхода транспортируемого газа и обеспечения его оптимального давления в трубопроводе по трассе газопровода устанавливаются компрессорные станции (КС). Современная компрессорная станция — это сложное инженерное сооружение, обеспечивающее основные технологические процессы по подготовке и транспорту природного газа.

Компрессорная станция неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Она служит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Именно параметрами работы КС определяется режим работы газопровода. Наличие КС позволяет регулировать режим работы газопровода при колебаниях потребления газа, максимально используя при этом аккумулирующую способность газопровода. На магистральных газопроводах различают три основных типа КС: головные, линейные и дожимные.

Головные компрессорные станции (ГКС) устанавливаются непосредственно после газового месторождения и предназначены они для поддержания необходимого давления технологического газа для его дальнейшего транспорта по магистральным газопроводам, когда в результате разработки газового месторождения пластовое давление в нём снижается.

Характерной особенностью ГКС является высокая степень сжатия на станции, обеспечиваемая последовательной работой нескольких газоперекачиваемых агрегатов (ГПА). На ГКС предъявляются повышенные требования к качеству подготовки технологического газа - очистке от механических примесей, осушке от газового конденсата и влаги, а так же удаления, при их наличии, побочных продуктов: сероводорода, углекислоты и т.д.

Линейные компрессорные станции устанавливаются на магистральных газопроводах, как правило, через 100-150 км. Назначением КС является компримирование поступающего на станцию природного газа, с давления входа до давления выхода, обусловленных проектными данными, для обеспечения постоянного и заданного расхода газа по магистральному газопроводу. Крупные магистральные газопроводы строятся в основном на давления Р=5.5 и 7.5 МПа.

Дожимные компрессорные станции (ДКС) устанавливаются на подземных хранилищах газа (ПХГ). Назначением ДКС является подача газа в подземное хранилище газа от магистрального газопровода и отбор природного газа из подземного хранилища (как правило, в зимний период времени) для последующей подачи его в магистральный газопровод или непосредственно потребителям газа. ДКС строятся также и на газовом месторождении при падении пластового давления ниже давления в магистральном трубопроводе. Отличительной особенностью ДКС от линейных КС является высокая степень сжатия 24, улучшенная подготовка технологического газа (осушители, сепараторы, пылеуловители), поступающего из подземного хранилища, с целью его очистки от механических примесей и влаги, выносимой с газом.

Оборудование и обвязка компрессорных станций приспособлены к переменному режиму работы газопровода. количество газа, перекачиваемого через КС, регулируется включением и отключением работающих газоперекачивающих агрегатов, изменением частоты вращения силовой турбины ГПА с газотурбинным приводом и т.п. Однако во всех случаях стремятся к тому, чтобы необходимое количество газа перекачать меньшим числом агрегатов, что приводит, естественно, к меньшему расходу топливного газа на нужды перекачки и, как следствие к увеличению подачи товарного газа по газопроводу.

Регулирование пропускной способности газопровода отключением работы отдельных КС при расчетной производительности газопровода обычно не практикуется из-за перерасхода энергозатрат на компримирование газа при такой схеме работы. И только в тех случаях, когда подача газа по газопроводу заметно снижается, сравнительно с плановой (например, летом), отдельные КС могут быть временно остановлены. Все ранее сказанное свидетельствует о том, что транспорт газа на большие расстояния представляет собой весьма сложную техническую задачу, от решения которой во многом зависит развитие газовой промышленности и экономики страны в целом.

На КС осуществляются следующие основные технологические процессы:

- очистка транспортируемого газа от механических примесей и жидкости;

- сжатие газа в центробежных нагнетателях или в поршневых машинах;

- охлаждение газа после сжатия в специальных охладительных устройствах;

- измерение и контроль технологических параметров;

-управление режимом работы газопровода путем корректировки технологического режима работы компрессорного цеха.

В состав КС входят следующие основные устройства и сооружения:

- узел подключения КС к магистральному газопроводу с запорной арматурой и установкой для запуска и приема очистного поршня;

- технологические газовые коммуникации с запорной арматурой;

- установка очистки и осушки технологического газа, состоящая из пылеуловителей и фильтр-сепараторов;

- газоперекачивающие агрегаты, составляющие компрессорный цех;

- установка охлаждения газа после его компримирования;

- системы топливного, пускового, импульсного газа и газа собственных нужд;

- система электроснабжения;

- система автоматического управления;

- система связи;

- система хранения, подготовки, и раздачи горюче-смазочных материалов;

- система производственно-хозяйственного и пожарного водоснабжения и канализации;

- склад для хранения материалов и оборудования;

- ремонтно-эксплуатационные и служебно-эксплуатационные помещения;

- главный щит управления.

1.2 Технологическая схема компрессорного цеха

Компрессорным цехом выполняются технологические процессы: очистка газа от жидких и механических примесей, сжатие и охлаждение газа после сжатия, изменение и контроль технологических параметров, управление режимом газопровода, изменение числа и режимов работы газоперекачивающих агрегатов. Нормальная работа основного технологического оборудования обеспечивается вспомогательными системами, такими как, система топливного, пускового, импульсного газа и газа на собственные нужды, система сбора конденсата на площадке компрессорного цеха, снабжения горюче-смазочными материалами, технологического воздуха и воздуха для нужд КИП и А. Принципиальная схема компановки основного оборудования КЦ. Газ из магистрального газопровода по подводящим газопроводам (шлейфам) поступает на установку пылеочистки и далее он поступает в газоперекачивающие агрегаты для компримирования. Затем газ поступает в установку охлаждения и далее через отводящий трубопровод возвращается в магистральный газопровод. В пылеуловителях газ очищается от пыли и конденсата и поступает в внутриплощадочные коллекторы компрессорного цеха. Внутриплощадочные трубопроводы предназначены для работы оборудования компрессорного цеха. Трубопроводы диаметром 1020 – 1420 мм предназначены для пуска газоперекачивающих агрегатов и вывода их на рабочий режим работы, их называют пусковым кольцом. Остальные трубопроводы предназначены для работы установки подготовки газа (УПГ), которая обеспечивает работу ГПА (пусковой, топливный газ), трубопроводной арматуры и другого оборудования (импульсный газ). Для работы ГПА в КЦ предусматривается маслохозяйство, состоящее из склада, насосной станции и системы трубопроводов. Для проведения пусконаладочных работ и на случай аварийной остановки КЦ все установки снабжены сбросными трубопроводами (свечами).

Технологическая обвязка компрессорного цеха предназначена для:

- приема на КС технологического газа из магистрального газопровода;

- очистки технологического газа от мехпримесей и капельной влаги в пылеуловителях и фильтр-сепараторах;

- распределения потоков для последующего сжатия и регулирования схемы загрузки ГПА;

- охлаждения газа после компремирования в АВО газа;

- вывода КЦ на станционное "кольцо" при пуске и остановке;

- подачи газа в магистральный газопровод;

- транзитного прохода газа по магистральному газопроводу, минуя КС;

- при необходимости сброса газа в атмосферу из всех технологических газопроводов компрессорного цеха через свечные краны.

В зависимости от типа центробежных нагнетателей, используемых на КС, различают две принципиальные схемы обвязок ГПА:

- схема с последовательной обвязкой, характерная для неполнонапорных нагнетателей;

- схема с параллельной коллекторной обвязкой, характерная для полнонапорных нагнетателей.

Неполнонапорные нагнетатели. Проточная часть этих нагнетателей рассчитана на степень сжатия 1,23-1,25. В эксплуатации бывает необходимость в двух- или трехступенчатом сжатии, т.е. в обеспечении степени сжатия 1,45 и более, это в основном на СПХГ.

Полнонапорные нагнетатели. Проточная часть этих нагнетателей сконструирована таким образом, что позволяет при номинальной частоте вращения ротора создать степень сжатия до 1,45, определяемую расчетными проектными давлениями газа на входе и выходе компрессорной станции.

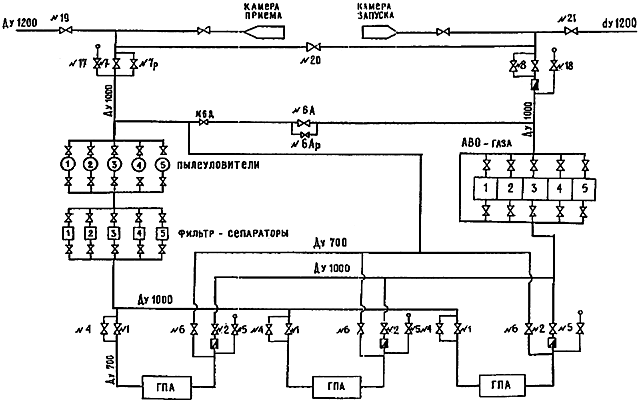

На рисунке 1 представлена принципиальная схема КС с параллельной обвязкой ГПА для применения полнонапорных нагнетателей. По этой схеме, газ из магистрального газопровода с условным диаметром 1220 мм (Ду 1200) через охранный кран № 19 поступает на узел подключения КС к магистральному газопроводу. Кран № 19 предназначен для автоматического отключения магистрального газопровода от КС в случае возникновения каких-либо аварийных ситуаций на узле подключения, в технологической обвязке компрессорной станции или обвязке ГПА.

Рисунок 1 - Принципиальная технологическая схема КС с параллельной обвязкой ГПА

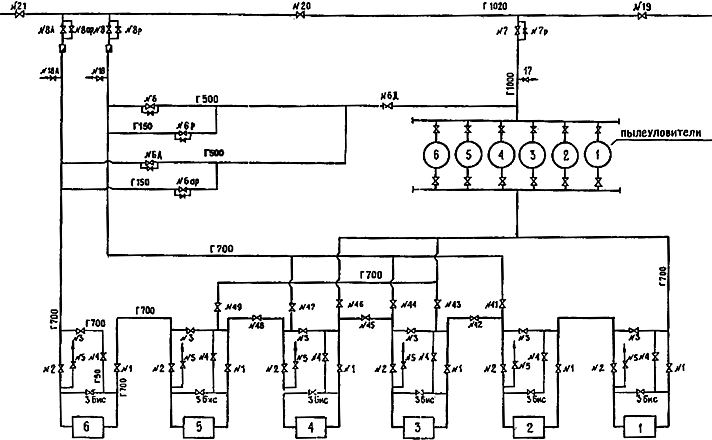

На рисунок 2 представлена схема с последовательной обвязкой ГПА, которая реализуется для работы КС с неполнонапорными нагнетателями.