Файл: Цель изучение и рассмотрение опыта ремонта нагнетателя нц1676.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 102

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рисунок 2 - Принципиальная технологическая схема КС с последовательной обвязкой ГПА

Эта схема позволяет осуществлять как параллельную работу одного, двух, трех ГПА, так и параллельную работу группы агрегатов, состоящей из двух или трех последовательно работающих ГПА. Для этой цели используются так называемые "режимные" краны (№ 41-9), при изменении положения, которых можно осуществить любую необходимую схему работы ГПА.

Для получения необходимой степени сжатия в этих схемах газ после выхода из одного нагнетателя сразу же поступает на вход другого. Необходимый расход газа через КС достигается работой нескольких групп ГПА.

Выход газа после компремирования осуществляется по выходным шлейфам. На каждом выходном шлейфе установлен свой трубопровод, соединенный с входным трубопроводом перед пылеуловителями, позволяющий выводить на "Станционное кольцо" при открытии крана № 6 или 6А любую из работающих групп ГПА.

Отличительной особенностью эксплуатации полнонапорных обвязок КС перед неполнонапорными является:

- схема с полнонапорными ЦБН значительно проще в управлении, чем с неполнонапорными ЦБН из-за значительно меньшего количества запорной арматуры;

- схема с полнонапорными нагнетателями позволяет использовать в работе любые, имеющиеся в "резерве", агрегаты;

- при остановке в группе одного неполнонапорного ГПА требуется выводить на режим "кольцо" и второй агрегат;

- отпадает необходимость в кранах № 3, режимных № 41- 49, а на некоторых обвязках и № 3 бис;

- возможны большие потери газа из-за не герметичности режимных кранов.

1.3 Конструкция и принцип действия центробежного нагнетателя

Нагнетатель природного газа НЦ16-76/1,44 предназначен для сжатия природного газа, транспортируемого по магистральным газопроводам и подаваемого на вход нагнетателя.

Нагнетатели НЦ-16-76 внутренней потребляемой мощностью около 16 МВт выпускаются Сумским производственным объединением для агрегатов ГПА-Ц-16 с приводом от конвертированного авиационного двигателя НК-16СТ. В стандартном силовом корпусе нагнетателя могут быть размещены одно-, двух - и трехступенчатые сменные проточные части на степени сжатия 1,44; 1,5; 1,7; 1,8 с давлением нагнетания от 56 до 125 кгс/см2 другие характеристики указаны в таблице 1. Отличие в сменных проточных частях определяется параметрами компримируемой среды.

Для линейных компрессорных станций на конечное давление 7,45 МПа применяются двухступенчатые проточные части с расчетной степенью повышения давления p=1,44… 1,5.

Нагнетатель НЦ-16-76/1,44 включает в себя следующие основные узлы и детали: корпус, торцовые крышки, ротор с насаженными рабочими колесами первой и второй ступеней и думмисом, лопаточные диффузоры, обратный направляющий аппарат, опорный и опорно-упорный подшипники, торцевые уплотнения.

Корпус нагнетателя - стальной, сварно-кованый. Выполнен в виде цилиндра с приваренными к нему всасывающим и нагнетательным патрубками.

На торцах патрубков выполнены фланцы для присоединения труб обвязки на компрессорной станции. Плотность соединения патрубков и труб обвязки достигается при помощи закладных резиновых шнуров, укладываемых в канавки на торце фланцев. К нижней части корпуса приварены опорные лапы, а к верхней части - кронштейны для установки гидроаккумуляторов масла.

В корпусе нагнетателя выполнены проточки под установку сегментов разрезных колец, фиксирующих торцевые крышки в осевом направлении. В нижней части корпуса просверлены технологические отверстия, закрываемые резьбовыми пробками, которые служат для слива воды при гидроиспытаниях нагнетателя и дренирования полости силового корпуса.

Между опорными лапами на корпусе, параллельно оси нагнетателя, выполнены шпоночные пазы для фиксации нагнетателя от поперечных смещений после его центровки с силовой турбиной приводного газотурбинного двигателя.

Корпус имеет два вертикальных разъема, закрываемых стальными коваными крышками. Осевое положение крышек и их фиксация обеспечиваются сегментными стопорными кольцами. В свою очередь от выпадения из проточек корпуса сегменты удерживаются кронштейнами и болтами, заворачиваемыми в корпус и сегмент. В теле крышки выполнены масляные и газовые каналы, выходящие на наружную поверхность крышки для подсоединения фланцев трубопроводов.

Плотность внутреннего соединения крышек и корпуса, а также плотность соединения внутреннего корпуса (статорных деталей) и корпуса достигается за счет резиновых уплотнительных шнуров.

К крышке крепится улитка, которая образует совместно с внутренней поверхностью крышки сборную камеру, соединенную с нагнетательным патрубком компрессора. С внутренней стороны к улитке крепится втулка, образующая с усиками на наружной поверхности думмиса лабиринтовое уплотнение.

Проточная часть нагнетателя образована подвижными (роторными) и неподвижными (статорными) элементами, к которым относят: внутренний корпус, объединяющий лопаточные диффузоры первой и второй ступеней

, обратный направляющий аппарат, состоящий из наружной и внутренней частей, и входной конфузор. В процессе сборки нагнетателя во внутренний корпус заводится нижняя половина обратного направляющего аппарата, имеющего кольцевой монтажный разъем. Такая конструкция позволяет вынимать ротор нагнетателя без извлечения статорных элементов. В нижней части внутреннего корпуса имеются ролики, на которых он вкатывается в силовой корпус.

Лопаточные диффузоры первой и второй ступеней имеют одинаковую конструкцию. Из тела основного диска выфрезеровываются лопатки диффузора. Покрывной диск приваривается к лопаткам. В теле лопаток, основном и покрывном дисках, после сварки, выполняют отверстия, через которые пропускаются болты. При помощи этих болтов диффузоры крепятся к внутреннему корпусу нагнетателя.

К всасывающей части внутреннего корпуса крепится входной конфузор сварной конструкции. Наружный и внутренний стакан конфузора соединены между собой при помощи профильных ребер.

Средняя часть внутреннего корпуса - литая. Образует верхнюю половину обратного направляющего аппарата и поворотное колено. Обратный направляющий аппарат имеет кольцевой разъем по лопаткам. Лопатки ОНА залиты в тело диафрагмы. Нижняя половина ОНА имеет аналогичную конструкцию.

Ротор нагнетателя представляет собой ступенчатый вал с насаженными двумя рабочими колесами, думмисом, втулками уплотнений и упорным диском, закрепленным при помощи гайки.

Рабочие колеса первой и второй ступеней унифицированы между собой. Отличаются только шириной рабочего колеса на входе и выходе.

Конструктивно рабочие колеса состоят из основного диска с выфрезерованными рабочими лопатками аэродинамического профиля и покрывающего диска. Лопатки основного диска рабочего колеса соединяются с покрывным диском вакуумной пайкой.

Разгрузочный поршень предназначен для уменьшения (компенсации части) осевого усилия на опорно-упорный подшипник. На наружной поверхности думмиса выполнены усики лабиринтного уплотнения. Втулки уплотнения имеют износостойкое покрытие.

Принцип работы нагнетателя. Атмосферный воздух через входное очистительное устройство и камеру всасывания газоперекачивающего агрегата входит в двигатель. В компрессорах, низкого и высокого давления воздух сжимается и поступает в камеру сгорания. В камере сгорания в потоке воздуха сжигается топливо (природный газ, очищенный нефтяной газ), поступающее через форсунки. Из камеры сгорания горячие газы направляются на лопатки турбин.

В турбине газогенератора тепловая энергия газового потока превращается в механическую энергию вращения роторов турбин. Мощность первой ступени турбины расходуется на вращение ротора компрессора высокого давления, вторая ступень турбины вращает ротор компрессора низкого давления. Мощность, полученная на валу свободной турбины, расходуется на привод нагнетателя газоперекачивающего агрегата или нагнетатель газлифтной компрессорной станции.

Отработанный газ через выхлопное устройство газоперекачивающего агрегата выбрасывается в атмосферу.

В процессе эксплуатации на техническое состояние нагнетателя влияет комплекс различных факторов. Эти факторы связанны как с внешними условиями и нагрузками, действующими на конструкцию нагнетателя, так и с условиями технической эксплуатации.

На конструкцию нагнетателя действуют следующие нагрузки. На корпус и крышки нагнетателя приходится избыточное давление, перекачиваемого газа, а также пульсации этого давления. Вал нагнетателя подвержен статическим и динамическим нагрузкам. К статическим нагрузкам относятся нагрузки от масс самого ротора и масс рабочих колес. К динамические нагрузки возникают при вращении вала от остаточной неуравновешенности ротора и рабочих колес, а также несоосность вала нагнетателя и вала свободной турбины. Также на рабочие колеса действуют пульсации давлений от неравномерного потока газа. Подшипники испытывают статические нагрузки от массы нагнетателя и осевой силы, действующей от перепада давления на рабочих колесах, динамические нагрузки возникают при вращении вала от остаточной неуравновешенности масс вала, а также несоосность вала нагнетателя и вала свободной турбины.

Внешние условия, влияющие на техническое состояние нагнетателя в процессе эксплуатации: высокая температура газа, влажность, загрязненность газа. От повышенной температуры в элементах конструкции нагнетателя возникают температурные деформации. При повышенной влажности и загрязненности газа элементы проточной части подвержены эрозионному износу. Так же от повышенной влажности газа возникает коррозия металлов.

К факторам, зависящим от технического обслуживания, следует отнести организацию эксплуатации, степень обученности инженерно-технического состава, качество выполняемых работ, качество ремонта, особенности транспортировки и хранения. Работы, проводимые личным составом, с одной стороны устраняют неисправности и поддерживают работоспособность двигателя, с другой стороны, могут ухудшить его в результате неграмотных воздействий при выполнении демонтажно-монтажных работ.

Надежность работы двигателя и его эксплуатационные параметры в большой степени зависят от технически грамотной его эксплуатации.

1.3.1 Конструкция центробежного нагнетателя НЦ-16/76-1,44

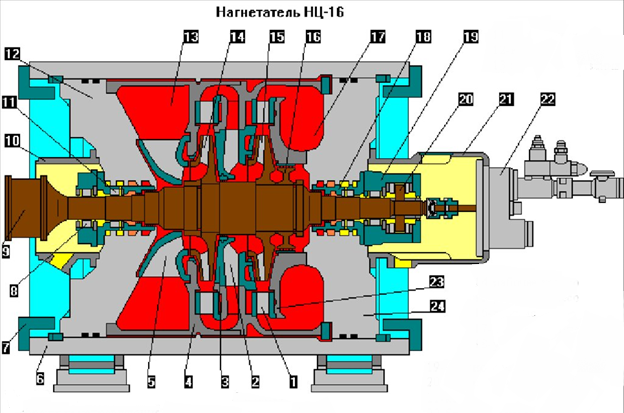

1 - диффузор; 2 - обратный направляющий аппарат; 3 - диафрагма; 4 - внутренний корпус; 5 - входной направляющий аппарат; 6 - корпус; 7 - кронштейн; 8 - опорный подшипник; 9 - муфта;10 - кожух; 11 - уплотнения; 12 - крышка; 13 - камера всасывания; 14 - рабочее колесо; 15 - рабочее колесо; 16 - думмис; 17 - камера нагнетания; 18 - уплотнения; 19 - опорно-упорный подшипник; 20 - упорный диск; 21 - кожух; 22 - блок маслонасосов; 23 - улитка; 24 - крышка.

Рисунок 3 – Нагнетатель НЦ-16/76

Таблица 1 - Основные параметры НЦ-16-76

| Основные параметры НЦ-16-76 | |

| Номинальная мощность, МВт | 16 |

| Мощность потребляемая N, МВт | 15,2 |

| Коммерческая производительность, млн.м3/сут. | 32-33 |

| Давление нагнетания, МПа | 7,45 |

| Степень сжатия | 1,44 |

| Номинальная частота вращения ротора, об/мин. | 5300 |

| КПД политропный | 0,85 |

Продолжение таблицы 1

| Масса, кг | 23000 |

| Габариты, мм: - высота - длина - ширина | 1958 3232 2240 |

| Диаметр патрубков, мм | 500 |

Для бесперобойной и надежной работы нагнетателя в нем предусмотрена система смазки и уплотнения. Масляная система предназначена для охлаждения и смазки подшипников, выноса продуктов износа трущихся деталей на фильтры откачки. Она обеспечивает непрерывную подачу масла с заданными параметрами и возврат его в маслобак.

Система смазки нагнетателя обеспечивает подачу масла для смазки и охлаждения двух опорных и одного упорного подшипников нагнетателя, а также торсионного (промежуточного) вала, передающего вращение от двигателя к нагнетателю.

Система уплотнения предназначена для предотвращения прорыва сжимаемого газа из нагнетателя в контейнер турбоагрегата.