Файл: 1 Обзор литературных и патентных источников Сырье для производства строительного гипса.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 90

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В процессе варки сырого гипсового порошка происходит частичная дегидратация его; при этом обезвоженный гипс, как имеющий меньший удельный вес, вытесняется из нижней зоны поступающим в котел сырым гипсовым порошком, непрерывно подаваемым шнеком-дозатором 12. При установившемся процессе сваренный гипсовый порошок, поднимаясь, доходит до окна, имеющегося в боковой стенке котла, и самотеком поступает сначала в отводную течку 13, а затем в бункер томления гипса.

Если температура гипса в верхней части котла будет ниже 150° С, то шнек- дозатор автоматически уменьшит количество подаваемого сырого гипса [5].

1.2.2 Барабанные дегидраторы (сушилки).

В зависимости от направления движения потока горячих газов и высушиваемого материала барабанные сушилки разделяют на два типа: прямоточные, когда направления движения газового потока и высушиваемого материала совпадают, и противоточные, когда направления движения газового потока и материала противоположны [2].

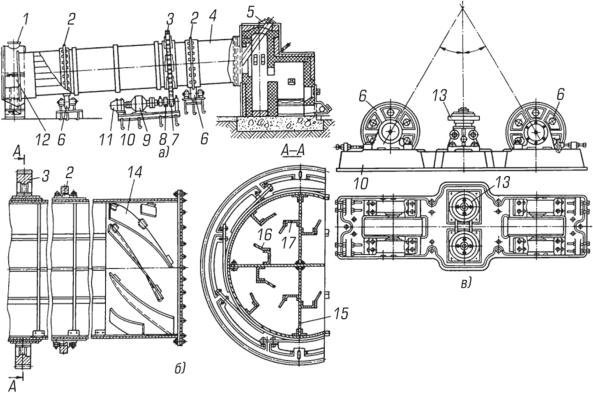

Сушильный барабан диаметром 1,6 – 3 м и длиной 8 –30 м (рисунок 1.4) представляет собой сварной стальной цилиндр 4, на котором укреплены два бандажа 2, перекатывающихся по опорным роликам 6, и венцовая шестерня 3. Барабан получает вращение от электродвигателя 11 через редуктор 9, зубчатую пару 8 и подвенцовую шестерню 7, которая входит в зацепление с венцовым зубчатым колесом 3. Для контроля за смещением барабана в осевом направлении установлены контрольные упорные ролики 13.

Рисунок 1.4 – Сушильный барабан

(спецификация по тексту)

Опорные и контрольные ролики смонтированы на общей сварной плите 10, закрепленной на фундаменте. Для захвата материала, подаваемого в загрузочную течку 5, и направления его в барабан к его внутренней поверхности со стороны поступления материала приварены спиральные лопасти 14, а далее по всей длине швеллеры 17, которые образуют пересыпные лопасти. Помимо швеллеров, приваренных к барабану, такие же швеллеры приварены к двум крестовинам 15. К швеллерам приварены стальные полосы 16. Все это при пересыпании материала обеспечивает лучший его нагрев и удаление влаги. Температура отходящих газов 160–180°С. По мере поступления холодного гипсового камня последний, нагреваясь, перемещается вдоль барабана и через разгрузочную воронку выгружается и подается для последующей обработки.

Для предотвращения подсоса воздуха в местах сочленения барабана с топкой и разгрузочной камерой установлены лабиринтные уплотнения. Загружаемое сырье при вращении барабана поднимается лопастями вверх, пересыпается и падает вниз, при этом просушивается горячими газами, удаляемыми через патрубок 1. Так как ось барабана расположена с уклоном в сторону разгрузочной камеры, сырье, пересыпаясь, постепенно перемещается вдоль барабана и попадает в разгрузочную камеру 12.

1.2.3 Мельницы

Кроме описанных способов варки и обжига гипса получило распространение оборудование для совмещенного помола и обжига гипса. Для этих целей применяют мельницы разных типов, в которые подают гипсовый камень и топочные газы с температурой 750–800°С. Высокая температура способствует большей степени дегидратации гипса. Например, мельница Claudius Peters типа ЕМ, сушилки кипящего слоя и трубы-сушилки [3].

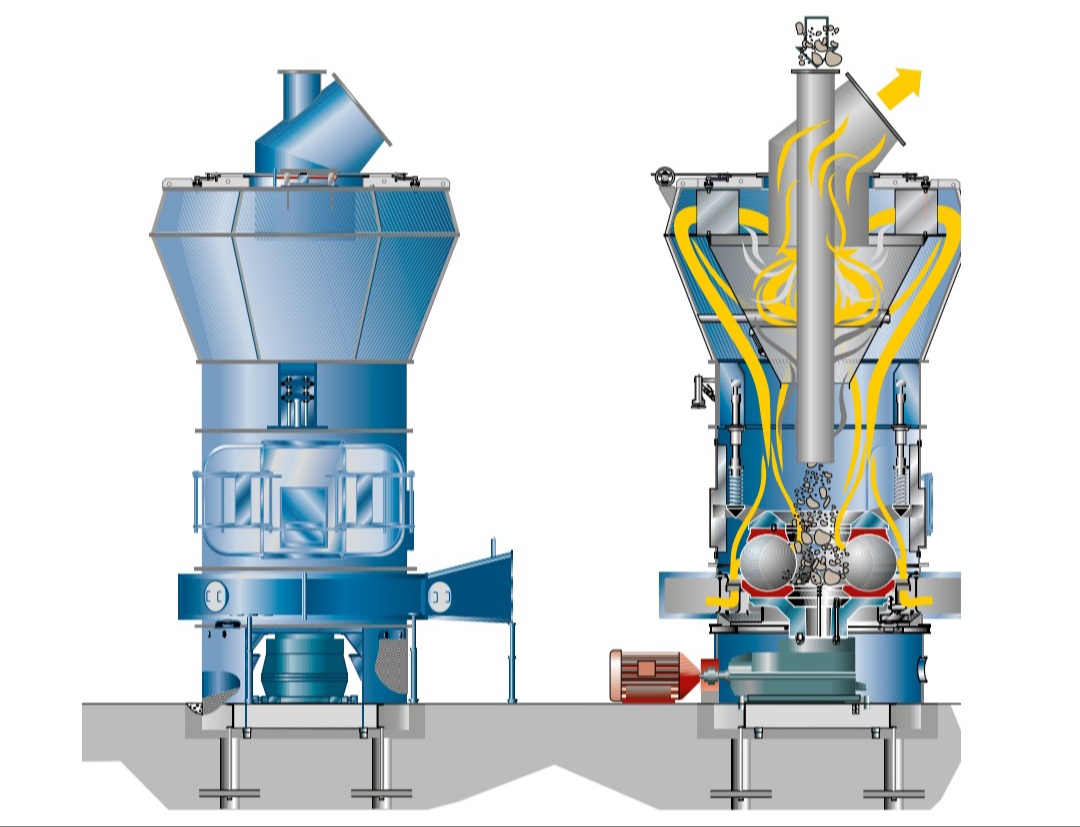

В последние годы во многих странах, в том числе и в Республике Беларусь, стали применять кольцевые мельницы для совмещенных помола, сушки, дегидратации и сепарации гипса – Claudius Peters типа ЕМ (рисунок 1.5).

Рисунок 1.5 – Мельница Claudius Peters типа ЕМ для совмещенного помола и дегидратации гипса

Природный гипс после дробления в щековой дробилке подается в верхнюю часть мельницы Claudius Peters, где между тарелкой и мелющими шарами измельчается. После чего материал подхватывается горячими дымовыми газами, образующимися в выносной топке, и поднимается в верхнюю часть аппарата. За время полета частицы высыхают и дегидратируют. В верхней части мельницы гипс попадает в сепаратор, где происходит отделение крупной фракции от годной. Материал заданной тонины помола покидает мельницу, а крупные частицы возвращаются на домол.

Высокая температура газа на входе в мельницу и прямая теплопередача от горячих дымовых газов к материалу обеспечивает более низкие объемы используемых газов, что приводит к уменьшению энергопотребления на работу сепаратора, вентилятора и рукавного фильтра.

Короткое время нахождения гипса в мельнице обеспечивает высокую скорость дегидратации гипса. Это приводит к получению строительного гипса высокого качества из-за высокой однородности химического состава.

1.2.4 Сушилки кипящего слоя

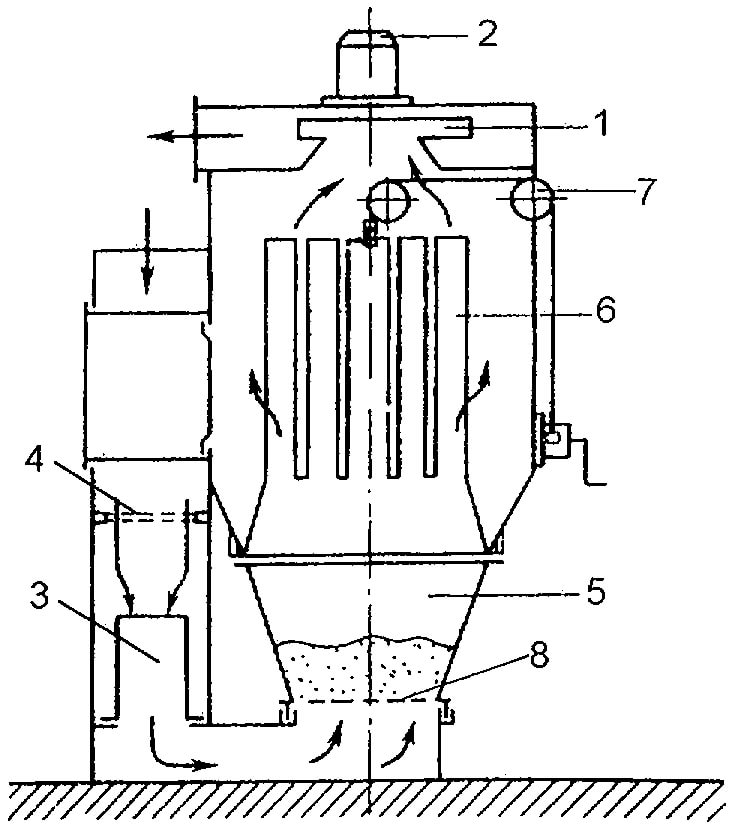

Сушилка кипящего слоя (рисунок 1.6), содержащая загрузочное устройство влажного материала со шнековым питателем, сушильную камеру, дно продуктовой емкости которой представляет собой перфорированную поверхность, которая покрыта металлической сеткой с отверстиями, а над продуктовой емкостью расположен фильтр, который встряхивается приспособлением, воздух подается под перфорированную поверхность через воздушный нагреватель, вентилятор, отличающаяся тем, что сушилка содержит систему очистки отработанного воздуха, а вентилятор с двигателем смонтирован в верхней части камеры сушки, перфорированная поверхность дна продуктовой емкости сушильной камеры покрыта металлической сеткой из нержавеющей стали, а фильтр встряхивается после окончания процесса сушки вручную или автоматическим приспособлением, при этом воздух подается под перфорированную поверхность через воздушный нагреватель и фильтр.

Рисунок 1.6 – Сушилка кипящего слоя

(спецификация по тексту)

Принцип действия сушилки состоит в том, что гранулированный или пылевидный продукт воздушным потоком взрыхляется и переводится во взвешенное состояние. Необходимый для этого воздушный поток создается смонтированным на верхней части аппарата вентилятором 1, который приводится в действие непосредственно от мотора 2. Засасываемый снаружи или из рабочего помещения воздух подается сначала в воздушный нагреватель 3, где нагревается до требуемой температуры. Одновременно производится фильтрование воздуха от находящихся в нем посторонних частиц при помощи фильтра 4, затем поток горячего воздуха проходит снизу-вверх через находящийся в продуктовой емкости материал и в кратчайший срок отнимает у него влагу. Дно продуктовой емкости 5 представляет собой перфорированную поверхность 8, которая покрыта металлической сеткой из нержавеющей стали с тончайшими отверстиями. В зависимости от выбора конструкции дна и скорости движения воздушного потока можно увеличивать или уменьшать ожижение материала. Расположенный над продуктовой емкостью фильтр 6 предотвращает увлечение потоком воздуха частичек даже тончайшего помола. Фильтр стряхивается после окончания процесса сушки вручную или автоматическим приспособлением 7, при этом отдельные частички снова оседают в продуктовой емкости [6].

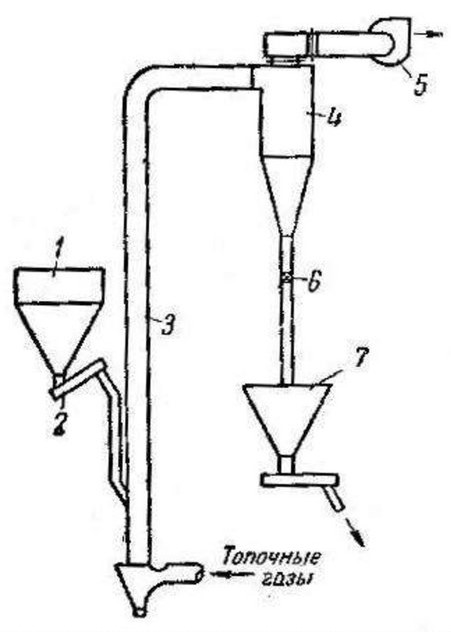

1.2.5 Пневмогазовая труба-сушилка

Труба-сушилка представлена на рисунке 1.7. Сушка (частичная дегидратация) сыпучего материала происходит в потоке дымовых газов, которые движутся вверх по трубе со скоростью 20-40 м/с. Время сушки (нахождения материала в трубе) 1-2 с. Высота трубы 8-20 м. Отделение высушенного (частично дегидратированного) материала от дымовых газов происходит в циклоне [7].

1 – топка; 2 – труба; 3 – питатель; 4 – бункер; 5 – циклон; 6 – дымосос.

Рисунок 1.7 – Пневмогазовая труба-сушилка.

Достоинствами агрегата является его компактность и высокая интенсивность сушки, а основными недостатками являются повышенный износ трубы при абразивном воздействии и затраты электроэнергии на создание потока дымовых газов и на их очистку от высушенного материала.

-

Основы получения строительного гипса

Строительным гипсом называют воздушное вяжущее вещество, состоящее преимущественно из полуводного гипса β модификации. Его изготавливают путем термической обработки двуводного сульфата кальция при температуре 140 – 180 °С [8]. Разложение двуводного гипса происходит по следующей реакции:

CaSО4·2H2О = β-CaSO4 ·0,5H2O + 1,5Н2О (2)

При удалении воды в виде пара (температура примерно 107 °С) происходит диспергирование частиц гипса и разрыхление кристаллической решетки CaSО4·2H2О, образуются кристаллы β-CaSO4 ·0,5H2O, которые приобретают игольчатое строение.

Реакция дегидратации протекает с поглощением теплоты, для получения одного килограмма полуводного гипса из двуводного теоретически необходимо затратить 582 кДж.

Производство строительного гипса в основном состоит из дробления, помола и тепловой обработки (дегидратации) природного гипсового камня. Тепловая обработка сырья может осуществляться в гипсоварочных котлах, вращающихся печах, барабанных дегидраторах и других аппаратах. Наиболее распространенный способ получения строительного гипса – варка в гипсовых котлах.

Технологическая схема производства строительного гипса состоит из следующих операций [9]:

1) дробления гипсового камня до крупности 30 – 50 мм;

2) помола гипсового щебня с одновременной сушкой при температуре 85–105°С;

3) дегидратации дигидрата сульфата кальция при температуре 110–112°С в течение 1–2 часов;

4) усреднения минералогического состава целевого продукта;

5) вторичного помола готового продукта;

6) складирования и упаковки готового продукта.

-

Способы производства строительного гипса

Существует достаточно много способов производства строительного гипса. Основные различия которых заключаются в применении того либо иного оборудования для дегидратации природного гипса.

Производство строительного гипса осуществляется в агрегатах, сообщающихся с атмосферой, таких как: гипсоварочные котлы периодического и непрерывного действия, барабанные дегидраторы, сушилки кипящего слоя и трубы-сушилки.

Первым и самым распространенным способом производства является получение строительного гипса с использованием гипсоварочных котлов. Гипсоварочные котлы по принципу действия делятся на котлы непрерывного и периодического действия.

Рассмотрим технологию производства строительного гипса с использованием котлов периодического действия. В соответствии с технологической схемой (рис. 1.8) используется гипсовый камень в кусках размером 300 – 500 мм, который подвергается первичному дроблению в щековых дробилках до размера 30 – 50 мм и вторичному – до размера частиц 0 – 15 мм – в молотковых. Возможно одностадийное дробление и молотковых дробилках до частиц размером 0 – 25 мм. Тонкий помол гипсового щебня по данной схеме может осуществляться и аэробильных, шахтных, роликово-маятниковых и других мельницах.

Основной помольной установкой для измельчения гипса является шахтная мельница, представляющая собой молотковую мельницу с гравитационным сепаратором. Эта мельница служит не только для помола, но и для сушки гипса. Температура газов при входе в мельницы находится в пределах 300 – 500 С. Тонкость помола материала и производительность мельниц зависят от скорости газового потока. Газопылевая смесь после выхода из мельниц проходит через систему пылеулавливающих устройств (циклоны, батареи циклонов, рукавные фильтры и электрофильтры). Движение газов в системе принудительное и осуществляется за счет работы центробежных вентиляторов. Осажденный в системе пылеочистки гипсовый порошок поступает в расходные бункеры над варочными котлами. В зависимости от температуры газов при выходе из мельниц (85 – 105 С) температура порошка может колебаться от 70 до 95 – 100 С.