Файл: 1 Обзор литературных и патентных источников Сырье для производства строительного гипса.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 91

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Снижение рН в реакторе производится со скоростью не более 0,16 ед рН/мин в интервале рН 12,8 – 12,0 и 0,6 ед рН/мин в интервале рН от 12 до 8,0. Соблюдение этого режима нейтрализации позволяет избежать кристаллизации нежелательных Са(Н2РО4)2 и СаНРО4, что впоследствии ухудшит качество вяжущего. Длительность цикла нейтрализации 35–40 мин. Нейтрализованная пульпа фосфогипса погружным насосом 9 подается на барабанный вакуум-фильтр 13. После опорожнения одного реактора 8 включают подачу пульпы на фильтр из параллельного реактора 8, а в первый подают следующую порцию извести и фильтрата. Реакторы 8 обеспечивают непрерывную фильтрацию. Нейтральный фильтрат с барабанного вакуум-фильтра 13 направляется в вакуум-приемник 14, из которого в сборники 15. Из сборников 15 центробежным насосом 10 он подается в реакторы 8. Таким образом, весь образующийся фильтрат используется в замкнутом цикле, в том числе и для орошения скруббера мокрой очистки газов 12, выходящих из сушильного барабана 17.

Срезаемый на фильтре кек фосфогипса влажностью 20 – 30% ленточным питателем 16 подается в барабанную насадочную сушилку 17, где из него удаляется основное количество механической влаги. Теплоносителем служат дымовые газы от сжигания мазута в выносной топке 18. Разбавление дымовых газов производится рециркуляционными газами из гипсоварочных котлов 22. Отработанные дымовые газы проходят двухстадийную очистку – в начале в циклоне 19, а затем подаются вентилятором 11 в скруббер 12 и выбрасывается в атмосферу. Гипс, осажденный в циклоне, поступает на ленточный конвейер 4.

Выходящий из сушилки фосфогипс с влажностью 1 – 5% ленточным конвейером 4, цепным элеватором 20 поступает в бункера 21, а затем в гипсоварочные попеременно работающие котлы 22. Загрузка фосфогипса в котел осуществляется при достижении в нем температуры не ниже 200°С. После достижения требуемой степени дегидратации CaSO4 · 2H2O продукт выгружается из котла при температуре 190 – 215°С в бункера 6, откуда скребковым конвейером 23 с водяным охлаждением, а затем элеватором 20 направляется в бункер 6, расположенный над мельницей 24.

Обогрев гипсоварочных котлов периодического действия производится дымовыми газами с температурой 1000 – 1100°С, образующимися в выносной топке 18 от сжигания мазута. После котла отработанные дымовые газы направляются в сушильный барабан 17. Водяные пары, выделяющиеся из гипсоварочных котлов

, очищаются в циклоне 19 и скруббере 12, после чего вентилятором 11 выбрасываются в атмосферу. Скруббер 12 орошается фильтратом, подаваемым из сборника 15.

Гипсовое вяжущее из накопительного бункера 6 с температурой не выше 80°С подается ленточным питателем в шаровую мельницу 24. Режим помола должен обеспечивать необходимую механическую активацию вяжущего (за счет устранения экранирующих пленок фосфатов и разрушения реликтовой структуры кристаллов CaSO4 · 2H2O), необходимую тонкость порошка.

Строительный гипс марки Г-2–Г-4 из мельницы 24 подается в бункер 6, а затем пневмовинтовым насосом 25 на склад готовой продукции. Обе шаровые мельницы подключены к вытяжной аспирационной системе, состоящей из циклона 19 и рукавного фильтра 26. Очищенный воздух выбрасывается в атмосферу вентилятором 11.

Производительность такой технологической линии составляет 60 тыс. т гипсового вяжущего в год [1].

Существует так же способ переработки фосфогипса, включающий нейтрализацию фосфогипса кальцийсодержащей добавкой с последующим компактированием полученного продукта, отличающийся тем, что нейтрализацию фосфогипса производят сухим способом путем перемешивания с кальцийсодержащей добавкой, в качестве которой используют гидратную доломитовую известь при следующем соотношении компонентов: фосфогипс 95,0 – 99,0 мас.% гидратная доломитовая известь 1,0 – 5,0 мас.%, и компактирование нейтрализованного фосфогипса осуществляют брикетированием [12].

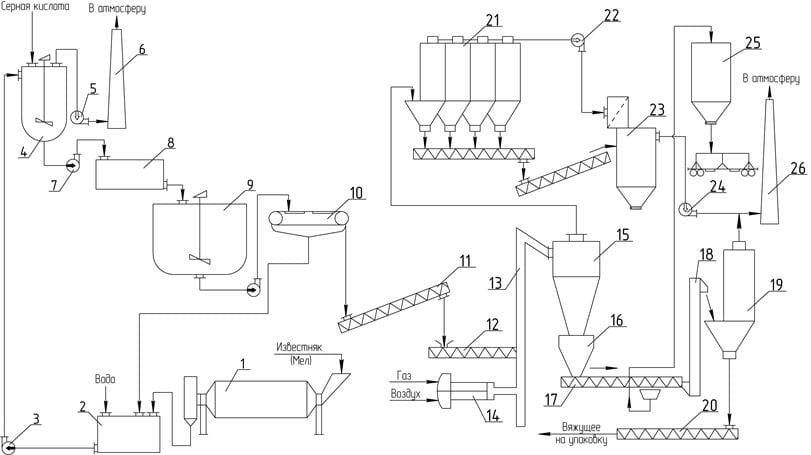

Также существует не такая распространенная, но довольно конкурентоспособная технология производства строительного гипса из синтетического дигидрата сульфата кальция (рис.1.15).

Сырьем для его производства служит серная кислота и природное карбонатное сырье – известняк, мел или доломит. Технологический процесс включает следующие основные стадии:

-

приготовление известняковой пульпы; -

разложение CaCO3 серной кислотой; -

фильтрация пульпы; -

сушка – дегидратация CaSO4 + 2H2О; -

улавливание целевого продукта в пылеосадительной системе; -

складирование готового продукта.

Рисунок 1.15 – Технологическая схема производства строительного гипса из синтетического гипса (спецификация по тексту)

Сырьем для производства строительного гипса является известняк и техническая серная кислота. Вначале готовят известняковую пульпу путем помола известняка в шаровой мельнице 1 и смешения с водой и фильтратом в баке-растворителе 2. Полученная пульпа с отношением ж:т 4:1, насосом 3 по трубопроводу подается на разложение в реактор 4, куда поступает расчетное количество серной кислоты. Реакторы работают в периодическом режиме. Углекислота, образующаяся в ходе реакции CaCO

3 + H2SO4 = CaSO4 + 2H2О + CO2, отсасывается из реакторов вентилятором 5 и выбрасывается через стеклопластиковую трубу 6 в атмосферу. Реактор-нейтрализатор 4 снабжен мешалкой и имеет кислотоупорную защиту внутренней поверхности.

Далее пульпа, состоящая из кристаллов CaSO4 + 2H2О и маточника, насосом 7 через бак-распределитель 8 подается для завершения вышеуказанной реакции разложения в расположенный на открытой площадке сгуститель 9, оборудованный крановой мешалкой. Полностью нейтрализованная пульпа подается на дисковый вакуум-фильтр 10, где отделяется и промывается кек синтетического гипса от маточника, который возвращается в голову процесса – на приготовление известковой пульпы в позицию 2.

Промытый водой дигидрат сульфата кальция системой наклонных винтовых конвейеров 11 подается на сушку и перекристаллизацию в β-CaSO4ꞏ0,5Н2O в трубу-сушилку 13 диаметром 2,5–3,0 м высотой 50–70 м. С помощью винтового забрасывателя 12 кек гипса подается в сушилку 13, где он подхватывается дымовыми газами, поступающими из теплогенератора 14, в котором сжигается природный газ. Движение материала и теплоносителя осуществляется за счет тяги, создаваемой дымососами 22 и 24. Температура теплоносителя входе в трубу-сушилку 550–670°С, а на выходе 180–200°C. Время пребывания гипса в сушилке 5–10 c зависимости от ее высоты и скорости движения потока. Скорость охлаждения дымовых газов составляет примерно 90°C/с. Вследствие короткого времени пребывания гипса в аппарате кристаллы β-CaSO4ꞏ0,5Н2O вырастают небольшими и, как следствие, прочность вяжущего находится на уровне Г-2–Г-3.

Из трубы-сушилки 13 пылегазовая смесь поступает на разделение вначале в циклон 15, а затем систему рукавных фильтров 21 и, наконец, в пылеулавливатель коагуляционного типа 23, из которого очищенные дымовые газы через выходную трубу 26 выбрасываются в атмосферу.

Уловленный продукт вместе с тем, который был осажден в циклоне 15 и собранным в бункере 16 винтовым конвейером 17, а затем ковшовым элеватором 18 подается в силос 19. Часть продукции направляется конвейером 20 на упаковку, а остальное количество инжектором подается в силос 25, из которого он отгружается в вагон-хоппер [9].

- 1 2 3

Вывод из обзора литературных и патентных источников

Гипсовые вяжущие вещества – воздушные вяжущие, являющиеся продуктами частичной или полной дегидратации дигидрата сульфата кальция, которые после затворения водой из-за протекания обратной реакции, превращаются в камень.

Сырьем для производства строительного гипсового вяжущего может служить как природный гипсовый камень, так и гипсосодержащие отходы химической промышленности. Наиболее крупнотоннажным отходом является фосфогипс.

Получение строительного гипса осуществляется в гипсоварочных котлах непрерывного и периодического действия, барабанных дегидраторах и аппаратах для термообработки гипса в токе теплоносителя.

На основании литературно-патентного обзора можно сделать вывод, что наилучшим способом получения строительного гипса является способ варки гипса в гипсоварочных котлах непрерывного действия, так как обеспечивает максимальную автоматизацию процесса и довольно хорошее качество продукта.

2 Характеристика готовой продукции и области применения

2 Характеристика готовой продукции и области примененияОсновными техническими свойствами гипсовых вяжущих являются: прочность, истинная плотность, тонкость помола, водопотребность и сроки схватывания в соответствии с ГОСТ 125-2018.

Марочная прочность на сжатие будет приблизительно равна Г2 – Г5.

Внешняя удельная поверхность 0,3 – 0,5 м2/г.

Истинная плотность находится в пределах 2,6 – 2,75 г/см3.

Требования к тонкости помола строительного гипса, по сравнению с другими вяжущими веществами, сравнительно невысоки. Тонкость помола 0,2 мм с максимальным остатком на сите с ячейкой в свету 0,2 мм не более 0,2%.

Водопотребность строительного гипса для получения теста нормальной густоты будет равняться 60 – 80% воды, что значительно больше, чем для высокопрочного гипса (35 – 45%). Водопотребность зависит от формы и размеров кристаллов и от плотности кристаллических сростков.

Начало сроков схватывания будет 6 – 12 минут, а конец – 10 – 20 минут [13].

Сфера применения строительного гипса обширна. Применяется в областях, где используется уникальные свойства гипса (способность образовывать растворы с высокой текучестью, быстро твердеющие и образующие мелкопористую удобную в обработке каменную массу), а так как прочность обычного строительного гипса недостаточна: в керамическом и скульптурном производстве – для изготовления гипсовых моделей, в буровом деле – для заделки скважин. Строительный гипс используют для производства гипсокартонного листа, сухой гипсовой штукатурки, плит и панелей для устройства межкомнатных перегородок, а также многих строительных смесей. Строительный гипс так же, как и полимерный используется в медицине. В травматологии используют бинты из данных видов гипса и ортопедические корсеты, а в стоматологии оттиски и съемные зубные протезы. Из него

изготавливают различные строительные смеси, изготавливают несгораемые перегородки. Формовочный гипс используют для отливки моделей, капов и форм в фарфоро-фаянсовой и керамической промышленности. В стекольном производстве гипс применяют для фиксации стеклоизделий при полировке, в частности в производстве зеркального стекла [14].

3 Выбор и обоснование технологической схемы производства

3 Выбор и обоснование технологической схемы производстваОсновным компонентом строительного гипса является двуводный гипсовый камень, который добывается в карьере с помощью экскаватора и доставляется на завод автомобильным и железнодорожным транспортом. В нашем случае это самый выгодный с точки зрения экономических затрат способ доставки сырья. Куски гипсового камня крупностью 500 мм и влажностью 4% разгружаются в приемный бункер, откуда поступают на склад закрытого типа. Из сырьевого бункера гипсовый камень направляют в дробильно-сортировочный цех, где он проходит дробление, а потом сортировку.

Дробление осуществляется в щековой дробилке, так как это довольно крупный материал средней прочности. Принимаем многостадийное дробление, а именно, в две стадии, так как на практике чаще всего используется двустадийное дробление, как более экономичный по сравнению с многостадийной однолинейной схемой. Затем полученный гипс грохочением разделяем на фракции и отправляем в следующий цех для обжига.

Обжиг является основной технологической операцией в производстве вяжущих материалов.

При обжиге протекает эндотермическая реакция:

CaSO4•2H2O= CaSO4•0,5H2O+1,5H2O ,

с поглощением 588 кДж теплоты на 1 кг полугидрата.

Основные способы производства строительного гипса, применяемые в настоящее время, можно разделить на следующие три группы, характеризующиеся: предварительной сушкой и измельчением сырья в порошок с последующей дегидратацией гипса (обжиг гипса в гипсоварочных котлах); совмещением операций сушки, помола и обжига двуводного гипса; обжигом гипса в виде кусков различных размеров в шахтных, вращающихся, камерных и других печах. В результате обжига содержащийся в гипсовом камне двуводный сернокислый кальций превращается в полуводный.

В настоящее время во вращающихся печах обжигают гипс в кусках.