Файл: 1 Обзор литературных и патентных источников Сырье для производства строительного гипса.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 92

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

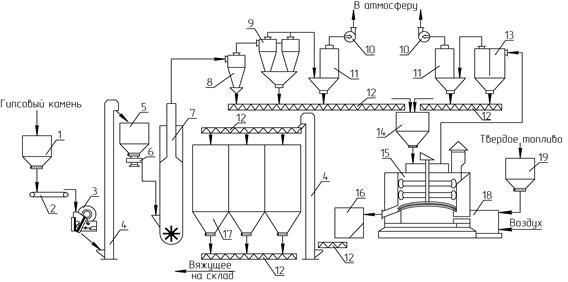

1 – бункер гипсового камня; 2 – ленточный конвейер; 3 – щековая дробилка; 4 – элеватор цепной; 5 –расходный бункер гипсовой щебенки; 6 – тарельчатый питатель; 7 – шахтная (или аэробильная) мельница; 8 – одиночный циклон; 9 – батарейный циклон; 10 – центробежные вентиляторы; 11 – рукавный фильтр; 12 – винтовой конвейер; 14 – расходный бункер; 15 – гипсоварочный котел; 16 – бункер томления; 17 – силос.

Рисунок 1.8 – Технологическая схема производства строительного гипса с применением гипсоварочного котла периодического действия.

Варка гипса в гипсоварочных котлах производится при постоянном перемешивании и длится 1 – 2 ч и более. Максимальная температура материала в момент выгрузки из котла, в зависимости от свойств сырья и предъявляемых к вяжущему требований, находится в пределах 140 – 180 С.

Варка гипса проходит в три стадии. На первой стадии при температуре 110 – 112 С нагревается порошок и начинается интенсивная дегидратация гипса. На второй стадии при температуре 120 С происходят обезвоживание и испарение кристаллизационной (гидратной) воды. На третьей стадии процесс дегидратации прекращается. По мере прекращения парообразования и увеличения плотности полученных продуктов дегидратации гипса масса уплотняется и снижается ее уровень в котле (первая «осадка» порошка). Вторая «осадка» наблюдается в последний период варки и соответствует обезвоживанию полугидрата сульфата кальция до растворимого безводного сульфата кальция (ангидрита).

Готовый продукт выгружается из котла в приемный бункер, откуда механическим или пневматическим транспортом передается в силосные склады для хранения и отгрузки потребителям. Разновидностью рассмотренной технологической схемы является схема с вторичным помолом гипсового вяжущего после варки.

Вторичный помол гипсового вяжущего в шаровых мельницах после варки способствует значительному улучшению его технических свойств. Во время вторичного помола обнажается дигидрат, оставшийся необезвоженным в ядре частиц. Под влиянием тепла, развивающегося от трения и удара шаров, дигидрат сульфата кальция переходит в полугидрат, а растворимые формы ангидрита присоединяют выделяющиеся пары воды и переходят в полугидрат. Одновременно с увеличением тонкости помола частиц в шаровых мельницах частицам полугидрата придается пластинчатая

, чешуйчатая форма, обеспечивающая повышенные пластические свойства материала [1].

Более совершенной технологической схемой является производство строительного гипса с применением варочных котлов непрерывного действия, что позволяет максимально автоматизировать технологический процесс производства гипсовых вяжущих. На рисунке 1.10 приведена технологическая схема производства строительного гипса с применением варочных котлов непрерывного действия.

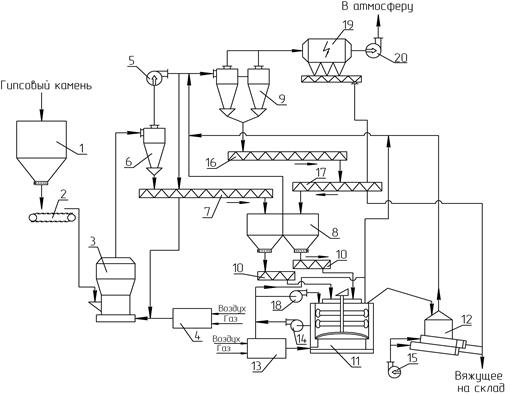

1 – бункер сырья; 2 – питатель цепной; 3 – мельница тарельчато-роликовая; 4 – топка к мельнице; 5 – вентилятор к мельнице; 6 – циклон I ступени; 7, 10, 16, 17 – конвейеры винтовые; 8 – бункер сырьевой муки; 9 – циклон II ступени; 11 – котел гипсоварочный; 12 – холодильник гипса; 13 – топка котла; 14, 18 – дымосос; 15 – вентилятор холодильника; 19 – электрофильтр; 20 – вентилятор отходящих газов.

Рисунок 1.10 – Технологическая схема производства строительного гипса с применением варочных котлов непрерывного действия.

Помол гипсового сырья производится в тарельчато-роликовой мельнице непрерывного действия, измельченный продукт из которой воздушным потоком направляется в циклон первой ступени, затем в винтовой конвейер и далее в бункер сырьевой муки. Тонкие частицы гипса улавливаются в циклонах второй ступени и в электрофильтре и направляются также в бункера сырьевой муки. Дальнейший технологический процесс осуществляется в соответствии с технологической схемой производства строительного гипса, но в непрерывном автоматизированном режиме.

Длительность пребывания материала в аппаратах регулируется режимом загрузки и выгрузки, в зависимости от температуры гипса па выходе из котла. Вследствие непрерывного поступления в котлы свежего гипсового порошка в них в течение всего процесса тепловой обработки поддерживается постоянная и высокая степень насыщения окружающего материал воздуха водяными парами, что приводит к улучшению модификационного состава и свойств получаемого гипсового вяжущего [1].

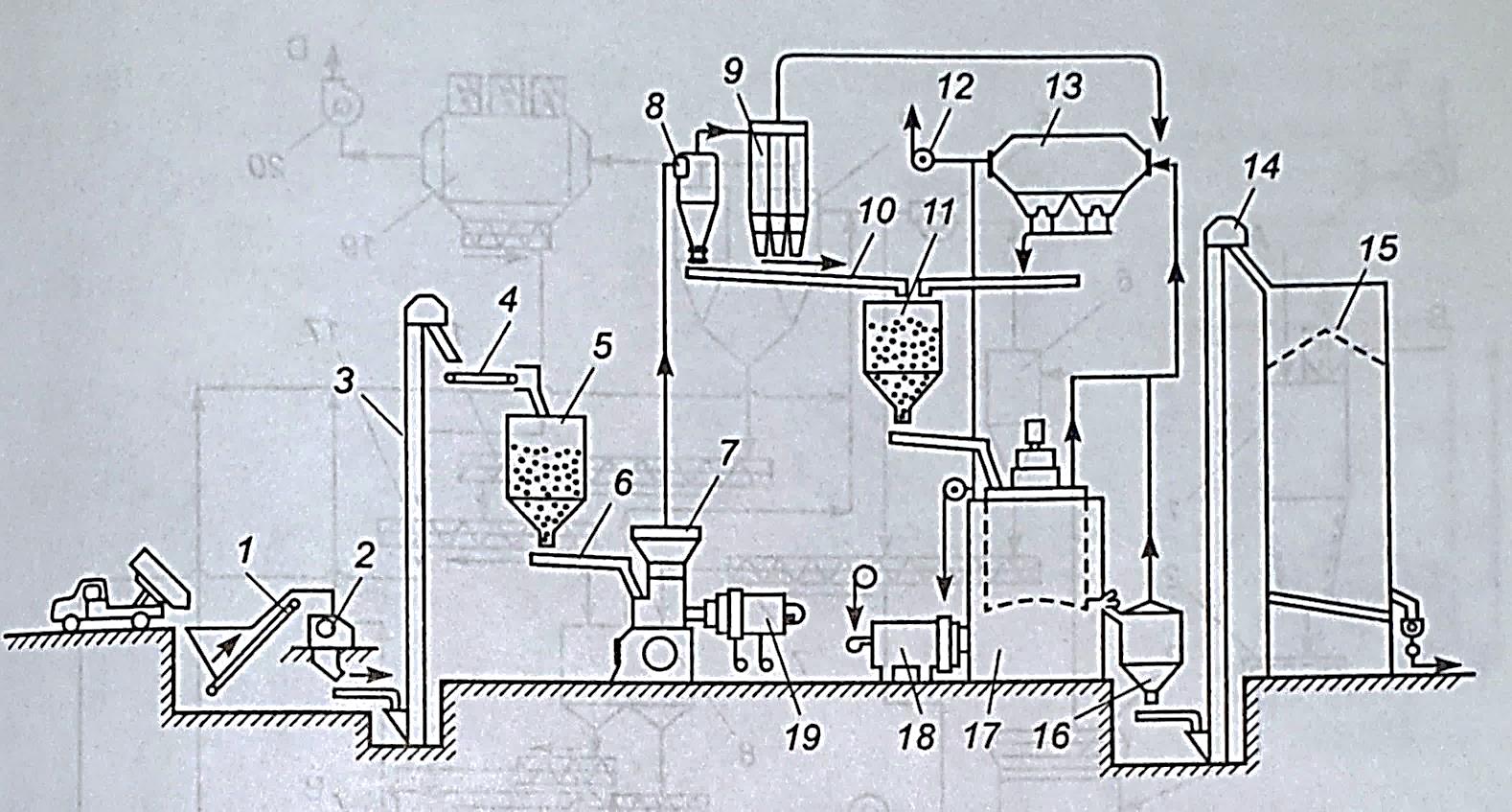

Существуют также и более эффективные мельницы для помола и сушки сырья и готового вяжущего являются среднеходовые кольцевые мельницы. На их основе существует технология производства строителного гипса с использованием мельницы «Клаудиус-Петерс». Она получила широкое распространение за рубежом. Такие мельницы используют либо для помола и сушки гипса

, либо для помола и обжига гипса. Технологический процесс производства по схеме, приведенной на рисунке 1.9, не отличается от рассмотренного ранее, за исключением процесса помола и сушки гипсового сырья в мельнице «Клаудиус-Петерс». Наиболее благоприятный режим измельчения в этой мельнице обеспечивается при наличии в материале непрерывной гранулометрии.

Основным достоинством этой технологии является совмещение двух важнейших технологических операций помола и термообработки. Основной задачей данной технологии является уменьшение затрат теплоты [10].

1 – питатель; 2 – дробилка; 3 – элеватор; 4 – питатель; 5 – бункер гипсовой щебенки; 6 – питатель; 7 – мельница «Клаудиус-Петерс»; 8 – сдвоенный циклон; 9 – батарейный циклон; 10 – питатель гипсовой муки; 11 – бункер гипсовой муки; 12 – центробежный вентилятор; 13 – электрофильтр; 14 – элеватор; 15 – силос гипсового вяжущего; 16 – камера (бункер) томления; 17 – варочный котел; 18, 19 – топка.

Рисунок 1.9 – Технологическая схема производства строительного гипса в аппаратах совмещенного помола и дегидратации.

Выделяют также технологию производства строительного гипса в котлах-дегидраторах кипящего слоя. Псевдоожиженный слой измельченного природного гипса за счет большой поверхности контакта с теплоносителем обеспечивает большую скорость дегидратации CaSO4 · 2Н2О, а также исключаются его местные перегревы. Равномерность псевдоожижения зависит от однородности фракционного состава, гидродинамической обстановки в аппарате кипящего слоя (КС) и, наконец, от морфологии частиц гипса.

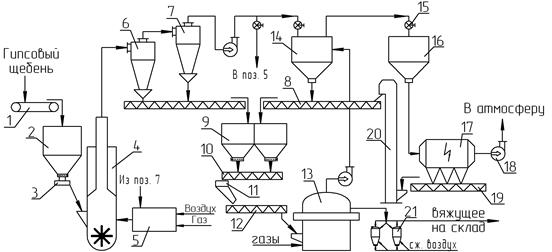

На рис. 1.12 представлена технологическая схема производства строительного гипса термообработкой измельченного природного гипса до 3-8 мм в аппарате кипящего слоя, разработанная в институте «Гипростройматериалы», г. Москва. Производительность технологической линии 50 тыс. т/год.

1 – ленточный конвейер; 2 – бункер гипсового щебня; 3 – тарельчатый питатель; 4 – шахтная мельница; 5 - теплогенератор; 6 – батарея из 4 циклонов; 7 – батарея из 8 циклонов; 8, 19 – винтовой конвейер; 9 – бункера расходные; 10, 12 – винтовой питатель; 11 – течка; 13 – котел-дегидратор; 14, 16 – камера смешения; 15 – дроссельная заслонка; 17 – электрофильтр; 18 – вентилятор; 20 – элеватор; 21 – пневмокамерные питатели.

Рисунок 1.12 – Технологическая схема производства строительного гипса обжигом в аппарате кипящего слоя.

По данной технологии термообработка гипса производится с использованием в качестве теплоносителя дымовых газов, получаемых от сжигания газообразного топлива в топке, снабженной четырьмя горелками и расположенной под аппаратом КС. Продукты горения разбавляются вторичным воздухом до 950-1000°С и просасываются со скоростью 1,5-2 м/с вентиляторами высокого давления через днище, создавая кипящий слой. Поддержание температуры в слое регулируется в основном расходом сырья, температурные параметры теплоносителя могут изменяться лишь в узких пределах. Оптимальный режим дегидратации: температура в кипящем слое 135°С, на выходе продукта 100-125°С, температура отходящих газов 130-135°С, время термообработки 40 мин.

Котел-дегидратор работает под разрежением, общее сопротивление составляет 11,2 кПа, в том числе слой КС - 8,6 кПа.

Аппараты КС бывают с одним слоем и двумя. Двухслойные аппараты позволяют более точно поддерживать температурный режим и тем самым обеспечивать высокое качество готового продукта. В последнее время такие аппараты становятся все более производительными. Например, французская фирма «Ламбер Индустриэл» разработала конструкцию аппарата производительностью 40-50 т/ч, работающего на мазуте.

Перспективными также являются конструкции аппаратов с виброкипящим слоем. Интенсивность теплообмена в них еще выше, чем в аппаратах КС вследствие вибрации частиц гипса. Одновременно такой аппарат служит сепаратором для отделения продегидратированных и, следовательно, более легких частиц за счет их «всплывания» наверх и выведения через течку [1].

Еще одним способом является возможность из фосфогипса получить как строительный, так и высокопрочный гипс, отличающихся водопотребностью и соответственно прочностью, достигаемой уже через 1,5 ч после затворения. Фирма Knauf предлагает три варианта производства вяжущих из фосфогипса в зависимости от области его дальнейшего использования.

По I варианту, загрязненный фосфогипс промывают и флотируют для удаления водорастворимых и твердых примесей, затем дегидратируют в котлах периодического или непрерывного действия. Полученный чистый продукт не оказывает разрушающего действия на картон, покрывающий поверхность панелей или плит.

По II варианту состав фосфогипса соответствует отношению ангидрита к полугидрату, равному 1/3: 2/3. Стадия очистки от примесей может быть той же, что и по I варианту; степень очистки можно снизить за счет уменьшения дозировки химических реагентов на стадии флотации. В процессе грануляции к дегидратированному фосфогипсу добавляют воду и вещества, осаждающие нерастворимые соединения фосфора. Затем продукт выдерживают в специальных реакторах, где происходит образование фосфатов, которое заканчивается в процессе обжига и рассеивания.

III вариант – нейтрализация примесей фосфогипса известковым молоком. Способ обеспечивает одностадийному и стабильному переводу кислых фосфатов кальция в труднорастворимые соли.

Наибольший интерес представляет метод глубокой нейтрализации фосфогипса известковым молоком, обеспечивающий одностадийному и стабильному переводу кислых фтористых и фосфатных соединений в труднорастворимые соли типа Ca5OH(PO4)3 и CaF2. Именно этот способ заложен в подавляющее большинство технологий, разработанных ведущими фирмами.

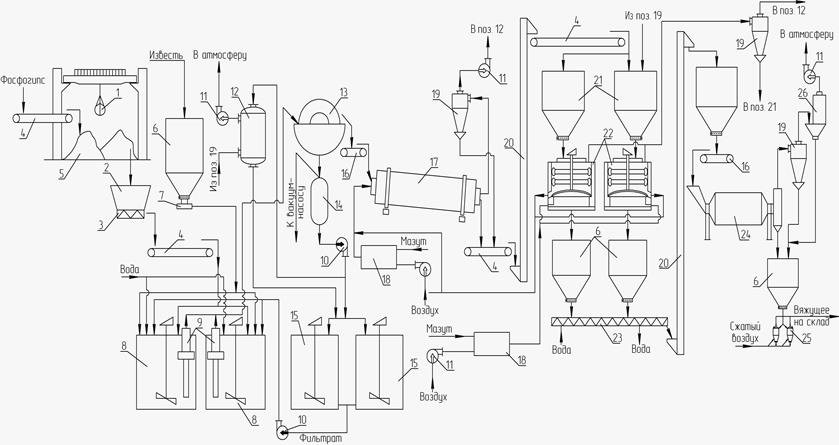

Способ получения β – полугидрата сульфата кальция из фосфогипса, включающий репульпацию с добавлением нейтрализатора, фильтрацию полученной пульпы, последующую сушку до влажности 1-3% и дегидратацию [11]. В качестве примера рассмотрим одну из них (рис. 1.13). Основными стадиями технологического процесса являются: приемка и складирование сырьевых материалов; нейтрализация фосфогипса и фильтрация пульпы; сушка; дегидратация в гипсоварочных котлах; выдержка и охлаждение вяжущего; помол вяжущего; хранение готовой продукции.

Рисунок 1.13 – Технологическая схема производства строительного гипса из фосфогипса

(спецификация по тексту)

Кек фосфогипса влажностью 25-30% поступает с вакуум-фильтра из цеха экстракционной Н3РО4 по ленточному конвейеру 4 на склад 5, откуда грейферным краном 1 направляется в бункер влажного фосфогипса 2, из которого винтовым питателем 3 и ленточным конвейером 4 подается в один из двух попеременно работающих реакторов-нейтрализаторов 8.

Предварительно в реакторе готовят расчетное количество известкового молока из фильтрата и комовой извести, подаваемой из бункера 6 весовым дозатором 7. В известковом молоке поддерживается отношение ж : т, равное 1 – 1,5.

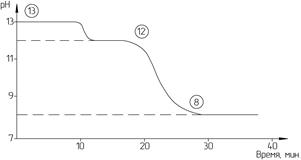

Концентрацию известкового молока для нейтрализации фосфогипса устанавливают в соответствии с содержанием в фосфогипсе водорастворимого Р2О5. Фосфогипс в реактор подается порциями с определенной скоростью, чтобы обеспечить снижение величины рН в соответствии с графиком (рисунок 1.14).

Рисунок 1.14 – Кривая изменения рН при нейтрализации фосфогипса известковым молоком в реакторе