Файл: 1 Обзор литературных и патентных источников Сырье для производства строительного гипса.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 89

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Вращающимися печами для обжига строительного гипса служат барабаны.

Сушильный барабан представляет собой сварной стальной цилиндр, вращающийся на опорных роликах. Барабан устанавливают с наклоном к горизонту 3-5˚ и приводят во вращение электродвигателем. Если направление движения горячих газов и материалов в печи совпадает, то барабан работает по принципу прямотока, если направление не совпадает - по принципу противотока.

На обжиг в сушильный барабан обычно поступает гипсовый щебень 10-20 и 20-35 мм. Фракции 10-20 и 20-35 мм обжигают раздельно. Обжиг ведется при температуре 1600 ˚С. Фракция 0-10 мм является отходом производства, если ее содержание не более 5%. Если же ее содержание больше 5%, то можно создать

безотходное производство, отправив щебень этой фракции в гипсоварочный котел и обжигая при температуре 140 ˚С.

Обожженная гипсовая крупка поступает в расходные бункера шаровой мельницы или направляется в бункер выдерживания. Крупку размалывают до остатка на сите № 02 не более 10-12 %. Измельчают чаще всего в одно- или двухкамерных шаровых мельницах.

Гипс хранят обычно в круглых силосах, куда он доставляется пневмотранспортом.

Технологические процессы производства гипса с обжигом его во вращающихся печах непрерывные, и поэтому легко осуществить их автоматическое управление. Этот способ получения гипса очень экономичен. Расход топлива колеблется в пределах 45-50 кг, электроэнергии-15-20 кВт•ч на 1 т.

Строительный гипс, получаемый обжигом во вращающихся печах, отличается пониженной водопотребностью (48-55%) при получении теста нормальной густоты по сравнению с гипсом из варочных котлов (60-65%), что обусловлено отчасти применением для размола шаровых мельниц, придающих частичкам таблитчатую форму. Кроме того, при помоле гипса в мельницах при 120-130˚С происходят дегидратация остатков гипса и выравнивание его модификационного состава. Этот способ производства гипса применяют в значительных масштабах в отечественной и зарубежной практике.

4 Описание технологического процесса

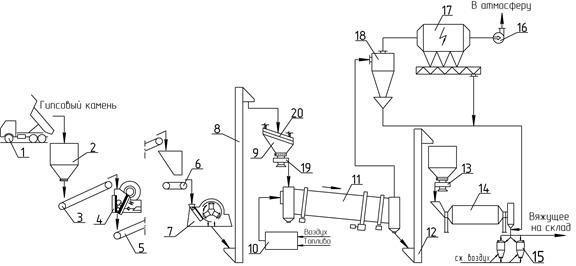

4 Описание технологического процессаТехнологический процесс изготовления строительного гипса представлен на рисунке 4.1.

Рис. 4.1 – Технологическая схема производства строительного гипса в барабанном дегидраторе: 1 – автосамосвал; 2 – приемный бункер; 3 –питатель; 4 –щековая дробилка; 5, 6 – ленточный конвейер; 7 – молотковая дробилка; 8 – элеватор; 9 – бункер; 10 – топка; 11 – барабанный дегидратор; 12 –элеватор; 13 – тарельчатый питатель; 14 – двухкамерная мельница; 15 – пневмокамерный насос; 16 – дымосос; 17 – электрофильтр; 18 – циклон; 19 – питатель; 20 – виброгрохот.

Гипсовый камень, доставляемый из карьера автосамосвалами 1, разгружается в приемный бункер 2, из которого питателем 3 подается в щековую дробилку 4 на грубое (первичное) дробление. После этого кусковой гипс с помощью ленточного конвейера 5 и 6 и дозатора поступает на вторичное измельчение в молотковую дробилку 7, из которой элеватором 8 щебень подается на виброгрохот 20. Расклассифицированный гипс на фракции 0-10, 10-20 и 20-40 мм направляется в соответствующие бункера 9 с тарельчатыми питателями 19, расположенными над барабанными дегидраторами 11 (на схеме показана одна технологическая линия). Обожженный продукт элеватором 12 с температурой 80-100°С подается на помол в трубную двухкамерную мельницу 14 тарельчатым питателем 13. В мельнице наряду с помолом происходит и усреднение вещественного состава гипсового вяжущего, которое пневмокамерным насосом 15 перекачивается на хранение и упаковку.

Отработанные дымовые газы из теплового агрегата направляются на двухступенчатую очистку - сначала в циклоне 18, а затем в электрофильтре 17, после чего выбрасываются в атмосферу дымососом 16. Следует отметить, что в

последнее время энергоемкие электрофильтры стали заменять рукавными фильтрами, обеспечивающими очистку от пыли до содержания ее не более 10-30 мг/м3.

5 Расчет материального баланса производства

5 Расчет материального баланса производстваИсходные данные: Влажность природного гипсового камня – 10%. Состав строительного гипса, мас.%: CaSO4ꞏ0,5H2O – 86; CaSO4ꞏ2H2O – 4; CaSO4 – 2; примеси – остальное. Технологические потери составляют 0,3% от массы гипсового вяжущего.

Расчет ведем на 1000 кг строительного гипса:

m (CaSO4ꞏ2H2O) = 1000ꞏ0,04 = 40 кг;

m (CaSO4) = 1000ꞏ0,02 = 20 кг;

m (CaSO4ꞏ0,5H2O) = 1000·0,86 = 860 кг;

m (примеси) = 1000-40-20-860 = 80 кг.

Определим массу строительного гипса с учетом технологических потерь:

m (технологические потери) = 1000·0,003 = 3 кг;

m (строительного гипса) = 1000 - 3 = 997 кг;

Найдем массы компонентов строительного гипса с учетом технологических потерь:

m (CaSO4ꞏ2H2O) = 997·0,04 = 39,88 кг;

m (CaSO4) = 997ꞏ0,02 = 19,94 кг;

m (CaSO4ꞏ0,5H2O) = 997·0,86 = 857,42 кг;

m (примеси) = 997-39,88-19,94-857,42 = 79,76 кг.

По уравнению реакции частичной дегидратации CaSO4ꞏ2H2O, определим массу CaSO4 и 1,5H2O.

x 860 y

CaSO4ꞏ2H2O = CaSO4ꞏ0,5H2O + 1,5H2O

172 кг/моль 145 кг/моль 27 кг/моль

x = 860·172/145 = 1020,14 кг - m (CaSO4ꞏ2H2O);

y = 860·27/145 = 160,14 кг - m (H2O).

По уравнению реакции полной дегидратации CaSO4ꞏ2H2O, определим массу CaSO4ꞏ2H2O и 2H2O.

x 20 y

CaSO4ꞏ2H2O = CaSO4 + 2H2O

172 кг/моль 136 кг/моль 36 кг/моль

x = 20·172/136 = 25,29 кг - m (CaSO4ꞏ2H2O);

y = 20·36/136 = 5,29 кг - m (H2O).

Масса гипсового камня составит:

m (гипсового камня) = 25,29+1020,14+40+80 = 1165,43 кг.

Масса влаги гипсового камня:

m (влаги) = 10ꞏ1165,43/90 = 129,49 кг.

Пар, в расходе, будет включать в себя водяной пар из прихода, образовавшийся в результате частичной дегидратации природного гипса и воду, образовавшийся в результате полной дегидратации природного гипса.

m (H2O) = 129,49 + 160,14 + 5,29 = 294,92 кг.

Составляем таблицу материального баланса 5.1, где указаны статьи прихода и расхода, кг.

Таблица 5.1 – Материальный баланс.

| Приход | кг | Расход | кг |

| 1)Природный гипсовый камень, в т.ч.: | | 1)Строительный гипс, в т.ч.: | |

| CaSO4ꞏ2H2O | 1085,43 | CaSO4ꞏ2H2O | 39,88 |

| Примеси | 80 | CaSO4ꞏ0,5H2O | 857,42 |

| Вода | 129,49 | CaSO4 | 19,94 |

| | | Примеси | 79,76 |

| | | 2)Вода | 294,92 |

| | | 3)Технологические потери | 3 |

| Сумма | 1294,92 | Сумма | 1294,92 |

Заключение

Целью данной работы был поиск современных технологий производства строительного гипса.

Из литературных источников известно три основных способа получения строительного гипса: получение полуводного гипса с использованием гипсоварочного котла либо барабанного дегидратора и получение строительного гипса в аппаратах совмещенного помола и термообработки. Получение строительного гипса осуществляется в гипсоварочных котлах непрерывного и периодического действия, барабанных дегидраторах и аппаратах для термообработки гипса в токе теплоносителя.

Технологические процессы производства гипса с обжигом его во вращающихся печах непрерывные, и поэтому легко осуществить их автоматическое управление. Получать гипс по этому способу экономично.

Недостатком данной технологии является то, что для получения строительного гипса в барабанных дегидраторах следует обжигать дробленый гипсовый камень с однородным размером частиц. В противном случае происходит неравномерный обжиг материала: мелкие зерна пережигаются, а часть крупных зерен остается в виде неразложившегося двугидрата.

В настоящее время ведутся исследования по интенсификации процесса получения строительного гипса и улучшению его свойств.

Список использованных источников

-

М. И. Кузьменков, О. Е. Хотянович. Химическая технология вяжущих материалов – Минск: БГТУ, 2008. – 264 с. -

М.И. Журавлев, А.А. Фоломеев. Механическое оборудование предприятий вяжущих материалов и изделий на базе их: учебник для вузов – 2-е издание, перераб. и доп. – М.: Высш. Школа, 1983. – 232 с. -

Производство гипсовых вяжущих веществ: учеб. для подгот. рабочих на производстве/ Балдин, В. П. – М.: Высшая школа, 1983. – 135 с. -

Гипсоварочный котел периодического действия: пат. 1247638 СССР, МПК F27B 1/00/ М. Е. Пекерман, Ю. Н. Крючков. – № 3837617/29-33; заявл. 07.01.1985; опубл. 30.07.1986. -

Гипсоварочный котел непрерывного действия: пат. 1451119 СССР, МПК А14С 04 В 11/028/ В. В. Иваницкий, Н. А. Сапелин. – № 4141498/29-33; заявл. 03.11.1986; опубл. 15.01.1989. -

Сушилка кипящего слоя: пат. 2305240 Россия, МПК F26B 17/10/ О. С. Кочетов, М. О. Кочетова. – № 2006114464/06; заявл. 28.04.2006; опубл. 27.08.2007. -

Пневмогазовая труба-сушилка: пат. 896349 СССР, МПК F26B 17/10/ Б. Г. Лыкин, С. Л. Дубовиков. – № 2918106; заявл. 05.05.1980; опубл. 01.07.1982. -

Способ получения сульфата кальция: пат. 2023668 Россия, МПК С01 F 11/46/ Г. Г. Мартиросян, А. А. Казиян. – № 4915462/26; заявл. 01.03.1991; опубл. 30.11.1994. -

Гипсовые материалы и изделия (производство и применение). Справочник под общей ред. А. В. Ферронской. – М.: Издательство АСВ, 2004. – 488 с. -

Способ приготовления гипсовго вяжущего: пат. 27 394 Украина, МПК C04B 28/14/ Л. И. Дворкин, А. В. Мироненко. – № u200707546; заявл. 25.10.2007; опубл. 25.10.2007. -

Способ получения β – полугидрата сульфата кальция из фосфогипса: пат. 1 701 668 СССР, МПК C04B 11/00/ Д. К. Адылов, Н. А. Сиражиддинов, Х. Л. Усманов. – № 4714869; заявл. 06.07.1989; опубл. 30.12.1991. -

Способ переработки фосфогипса: пат. 19233 Республика Беларусь, МПК C 04B 11/26/ М. И. Кузьменков, Н. Г. Стародубенко. – № а20121496; заявл. 29.10.2012; опубл. 30.06.2014. -

Ю.М. Бутт, М.М. Сычев, В.В. Тимашев. Химическая технология вяжущих материалов: учебник для вузов/ под ред. Тимашева В.В. – Минск: Высшая школа, 1980. – 472 с. -

А.А. Пащенко, В.П. Сербин, Е.А. Старчевская. Вяжущие материалы – 2-е издание – Киев: Высшая школа, 1985. – 440 с.