ВУЗ: Кубанский государственный технологический университет

Категория: Курсовая работа

Дисциплина: Физика

Добавлен: 06.02.2019

Просмотров: 1208

Скачиваний: 5

СОДЕРЖАНИЕ

ВВЕДЕНИЕ…………………………………………………………………………………………………..4

1 НОРМАТИВНЫЕ ССЫЛКИ………………………………………………………………………………..5

2 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПРИВОДА………………………………………………………6

3 РАСЧЕТЫ, ПОДТВЕРЖДАЮЩИЕ РАБОТОСПОСОБНОСТЬ И

НАДЕЖНОСТЬ КОНСТРУКЦИИ ………………………………………………………………………...7

3.1 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ. КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЕТ ПРИВОДА……..8

3.2. ВЫБОР МАТЕРИАЛОВ ЗУБЧАТЫХ КОЛЕС. ОПРЕДЕЛЕНИЕ

ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ………………………………………………………………………15

3.3 РАСЧЕТ ЗАКРЫТОЙ ПРЯМОЗУБОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ…………………………..17

3.4 РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ……………………………………………………………………………21

3.5 ПРОЕКТНЫЙ РАСЧЕТ И КОНСТРУИРОВАНИЕ ВАЛОВ……………………………………………24

3.6 ОПРЕДЕЛЕНИЕ ОСНОВНЫХ РАЗМЕРОВ ЭЛЕМЕНТОВ КОРПУСА……………………………….26

3.7 СОСТАВЛЕНИЕ РАСЧЕТНЫХ СХЕМ ВАЛОВ, ОПРЕДЕЛЕНИЕ РЕАКЦИЙ В ОПОРАХ,

ПОСТРОЕНИЕ ЭПЮР ИЗГИБАЮЩИХ И КРУТЯЩИХ МОМЕНТОВ………………………………28

3.8 ВЫБОР, РАСЧЕТ ПОДШИПНИКОВ КАЧЕНИЯ……………………………………………………..…30

3.9 РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ…………………………………………………………..……21

3.10 ПРОВЕРОЧНЫЙ РАСЧЕТ ТИХОХОДНОГО ВАЛА………………………………………………….23

3.11 СИСТЕМА СМАЗКИ, СМАЗОЧНЫЕ МАТЕРИАЛЫ………………………………………………….26

3.12 ВЫБОР ПОСАДОК ДЛЯ СОПРЯЖЕНИЙ ОСНОВНЫХ ДЕТАЛЕЙ ПРИВОДА……………………27

3.13 РАСЧЕТ, ВЫБОР МУФТЫ ………………………………………………………………………………28

3. 14 СБОРКА РЕДУКТОРА, РЕГУЛИРОВАНИЕ ПОДШИПНИКОВ И ЗАЦЕПЛЕНИЯ

ЗУБЧАТЫХ КОЛЕС ………………………………………………………………………………………30

4 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ……………………………………………………………….31 ЗАКЛЮЧЕНИЕ ………………………………………………………………………………………………32

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ…………………………………………………………..33

РЕФЕРАТ

Целью курсового проекта является разработка проекта привода ленточного конвейера. Заданная схема представляет собой: электродвигатель, упругую втулочно-пальцевую муфту, привод, состоящий из одноступенчатого редуктора с закрытой зубчатой прямозубой передачей и вертикальным расположением валов (быстроходный вал находится над тихоходным) на быстроходный вал которого передается вращательный момент от электродвигателя, и горизонтальной роликовой цепной передачей передающей момент от редуктора на привод транспортера.

При проектировании заданного привода учитывались критерии по снижению массы привода, габаритных размеров и повышению КПД привода.

В пояснительной записке проекта выполнены расчеты и конструирование валов редуктора, проверочные расчеты тихоходного вала, определены размеры основных элементов корпуса редуктора, рассчитаны и сконструированы подшипниковые опоры, выполнен выбор призматических шпонок и проверочный расчет шпоночных соединений. Подобрана оптимальная система смазки подшипников и зацепления зубчатых колес. Рассмотрены вопросы сборки редуктора, регулировки осевой игры подшипников, мероприятий по охране труда и технике безопасности.

ВВЕДЕНИЕ

Необходимо спроектировать привод к ленточному конвейеру, имеющему следующие характеристики:

-

мощность на выходном валу ![]()

-

частота вращения выходного вала ![]()

-

коэффициент перегрузки ![]()

-

срок службы привода ![]()

Привод состоит из:

- асинхронный двигатель обдуваемый 4А160S4У3, мощностью 15 кВт и частотой вращения1465 об/мин;

- муфта упругая втулочно-пальцевая: номинальный крутящий момент 250 Нм, частота вращения 3780 об/мин;

-цилиндрический вертикальный зубчатый редуктор: передаточное число 5, межосевое расстояние 160 мм, крутящий момент на тихоходном валу 412,3 Нм, частота вращения переходного вала 293 об/мин;

- цепной передачи: передаточное число 2,5, межосевое расстояние 1266мм, тип цепи ПР-31,75-8900, номинальный вращающий момент на выходном валу 412,3 Н∙м, частота вращения выходного вала 293 об/мин.

В результате взаимодействия всех частей привода осуществляется передача крутящего момента прямо пропорционально передаточному числу привода и снижению оборотов пропорционально общему передаточному числу.

1 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем курсовом проекте использованы следующие стандарты:

7.1 -84 Библиографическое описание документа. Общие требования и правила

составления.

2.102 - 68 ЕСКД. Виды и комплектность конструкторских документов

2.103 - 68 ЕСКД. Стадии разработки

2.104 - 68 ЕСКД. Основные надписи

2.105 - 95 ЕСКД. Общие требования к текстовым документам

2.106 - 96 ЕСКД. Текстовые документы

2.109 - 73 ЕСКД. Основные требования к чертежам

2.301 - 68 ЕСКД. Форматы

2.302 - 68 ЕСКД. Масштабы

2.303 - 68 ЕСКД. Линии

2.304 - 81 ЕСКД. Шрифты чертежные

2.305 - 68 ЕСКД. Изображение – виды, размеры, сечения

2.306 - 68 ЕСКД. Обозначения графические материалов и правила их нанесения на чертежах

2.316 - 68 ЕСКД. Правила нанесения на чертежах надписей, технических требований и таблиц

25346 - 89. Основные нормы взаимозаменяемости. ЕСДП. Общие положения, ряды допусков и основных отклонений

25347 - 82. Основные нормы взаимозаменяемости. ЕСДП. Поля допусков и рекомендуемые посадки.

ГОСТ 19523-81 электродвигатели асинхронные

ГОСТ 1013-76 масла авиационные

ГОСТ 3128-76 штифты цилиндрические

ГОСТ 5915-70 гайки шестигранные

ГОСТ 6402-70 шайбы пружинные

ГОСТ 8752-79 манжеты резиновые армированные

ГОСТ 11371-78 шайбы

ГОСТ 8331-78 шарикоподшипники радиальные однорядные

ГОСТ 23360-78 шпонки призматические

ГОСТ 13568-75 цепи приводные роликовые нормальной серии однорядные типа ПР

ГОСТ 11738-84 Винты с цилиндрической головкой и шестигранным углублением под ключ класса точности А

ГОСТ 14734-69 Концевые шайбы

ГОСТ 7798-70 Болты с шестигранной головкой класса точности В

2 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПРИВОДА

Номинальный вращающий момент на выходном валу, Нм 412,3

Частота вращения выходного вала, об/мин 140

Общее передаточное число привода 12,5

Общий коэффициент полезного действия 0,93

Срок службы привода, года 4

3 РАСЧЕТЫ, ПОДТВЕРЖДАЮЩИЕ РАБОТОСПОСОБНОСТЬ И НАДЕЖНОСТЬ КОНСТРУКЦИИ

3.1 Выбор электродвигателя. Кинематический и силовой расчет привода

Определяем общий КПД привода:

![]()

где

![]() КПД

муфты;

КПД

муфты;

![]() КПД

закрытой цилиндрической зубчатой

передачи;

КПД

закрытой цилиндрической зубчатой

передачи;

![]() КПД

цепной передачи;

КПД

цепной передачи;

![]() КПД

пары подшипников качения.

КПД

пары подшипников качения.

Тогда

![]() .

.

Требуемая мощность на входе привода (валу электродвигателя):

![]() .

.

Принимаем

передаточное число редуктора из

стандартного ряда

![]() :

:

![]() ,

,

передаточное число цепной передачи:

![]()

Тогда общее передаточное отношение привода равно

![]()

и частота вращения вала двигателя должна быть

![]()

В

соответствии с рассчитанной мощностью

![]() и частотой вращения

и частотой вращения

![]() подбираем электродвигатель.

подбираем электродвигатель.

Наиболее

соответствует расчетным параметрам

электродвигатель 4А160S4Y3

с мощностью

![]() ,

номинальной частотой вращения

,

номинальной частотой вращения

![]() .

.

При выборе этого двигателя получим окончательное значение передаточного отношения привода

![]() .

.

Сохраняя

для зубчатой передачи рекомендуемое

единым рядом чисел значение передаточного

отношения

![]() ,

уточняем передаточное отношение цепной

передачи

,

уточняем передаточное отношение цепной

передачи

![]() .

.

Частота вращения ведущего вала редуктора равна частоте вращения вала двигателя, так как между ними нет передачи, а они соединены муфтой.

![]() .

.

Частота вращения быстроходного вала редуктора равна частоте вращения вала двигателя, т.к. они соединены муфтой

![]()

Частота вращения тихоходного вала редуктора

![]()

Частота вращения вала исполнительного механизма

![]() .

.

Момент на валу электродвигателя (на входе привода)

![]() .

.

Момент на быстроходном валу редуктора

![]() .

.

Момент на тихоходном валу редуктора

![]() .

.

Момент на валу исполнительного механизма (выходном валу привода)

![]() .

.

3.2 ВЫБОР МАТЕРИАЛОВ ЗУБЧАТЫХ КОЛЕС. ОПРЕДЕЛЕНИЕ

ДОПусТИМЫХ НАПРЯЖЕНИЙ

Шестерня, зубья которой испытывают за одинаковое время работы большее число циклов нагружений, чем зубья колеса, находится в отношении выносливости в менее выгодных условиях. Поэтому необходимо, чтобы материал шестерни имел более высокие механические характеристики, чем материал колеса. В связи с этим для материала шестерни выбираем легированную конструкционную сталь.

Выбор материала для изготовления зубчатой передачи, их термической обработки и механические характеристики материалов представлены в таблице 1.

Таблица 2

Материалы для проектируемой зубчатой передачи и механические свойства сталей

-

Наименование

шестерня

колесо

Марка стали

Сталь 40Х

ГОСТ 4543-71

Сталь 45

ГОСТ 1050-88

Термическая обработка

улучшение

Улучшение

Интервал твердости, НВ

269…302

235…262

Предел прочности, МПа

900

780

Предел текучести, МПа

750

540

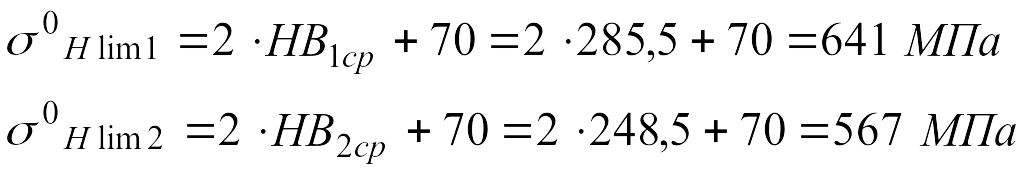

Пределы контактной выносливости материала шестерни и колеса зависят от средней твердости зубьев шестерни и колеса:

![]()

![]()

Вычисляют

пределы контактной прочности зубчатых

колес при их улучшении и твердости в

интервале НВ 180-350 по рекомендациям

![]()

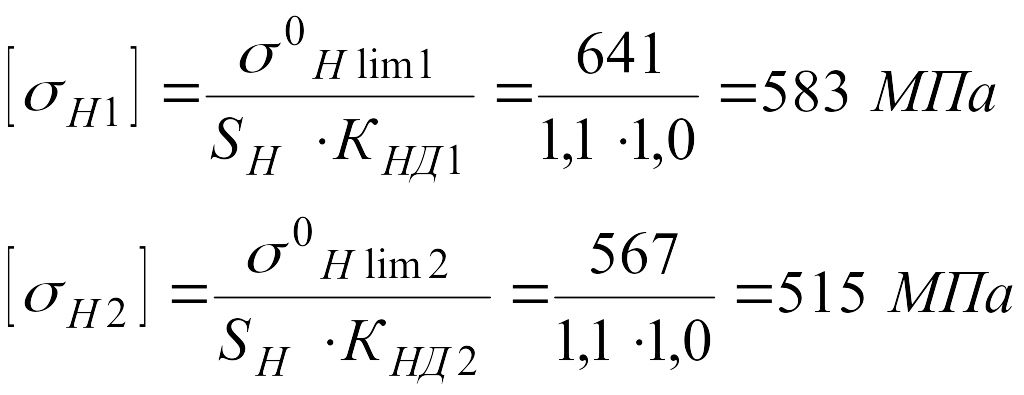

Коэффициент

безопасности

![]() .

.

Коэффициенты

долговечности для длительно работающего

привода принимают равными единице, т.е.

![]() и

и

![]()

Допускаемые контактные напряжения для зубьев шестерни и колеса составляют:

При упрочнении зубчатых колес улучшением проектный расчет проводят по меньшему из двух допускаемых напряжений:

![]() .

.

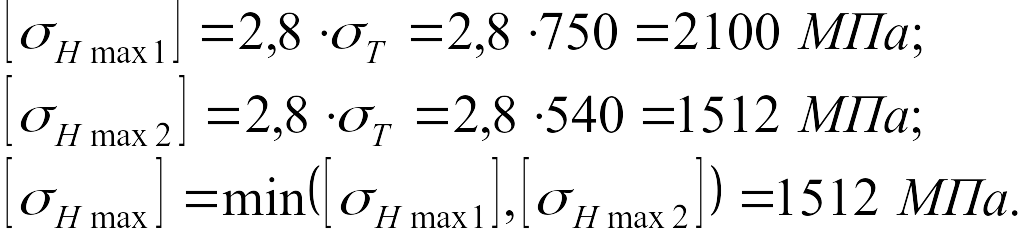

Максимально допускаемые контактные напряжения при кратковременных перегрузках.

Максимально

допускаемые контактные напряжения и

напряжения изгиба вычисляют по

рекомендациям

![]()

Таким образом, выбраны материалы зубчатых колес и определены допускаемые напряжения для проектного и проверочного расчета зубчатых передач.

3.3 РАСЧЕТ ЗАКРЫТОЙ ПРЯМОЗУБОЙ ЦИЛИНДРИЧЕСКОЙ

ПЕРЕДАЧИ

Исходные данные принимаются по результатам предыдущих расчетов:

-

номинальный вращающий момент на ведомом

валу проектируемой цилиндрической

передачи:

![]()

-

номинальная частота вращения ведущего

вала передачи

![]()

-

передаточное отношение цилиндрической

передачи

![]()

-

коэффициент пиковой нагрузки

![]()

-

допускаемые контактные напряжения при

переменном режиме нагружения:

![]()

-

допускаемые напряжения изгиба при

переменном режиме нагружения шестерни

и колеса:

![]() и

и

![]()

-

допускаемые максимальные контактные

напряжения:

![]()

-

допускаемые максимальные напряжения

изгиба:

![]()

-

коэффициенты долговечности:

![]() и

и

![]()

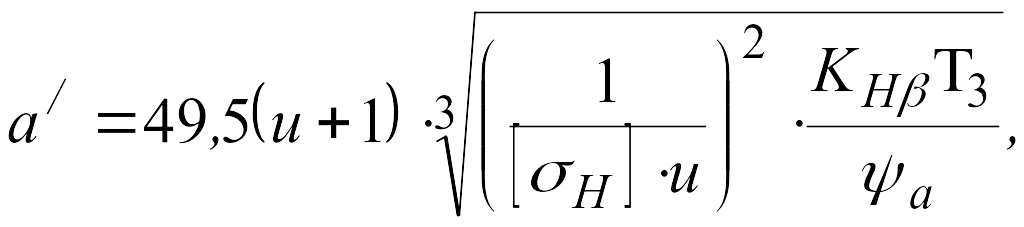

Расчет межосевого расстояния передачи и ширины зубчатых колес

Предварительное значение межосевого расстояния из условия контактной выносливости рабочих поверхностей зубьев рассчитываем по формуле:

где T3 – вращающий момент на валу колеса

![]() коэффициент

ширины колеса, который выбирают по

таблице 3.3.

коэффициент

ширины колеса, который выбирают по

таблице 3.3.

![]() при симметричном расположении относительно

опор:

при симметричном расположении относительно

опор:

![]() .

.

Тогда предварительное межосевое расстояние примет значение:

![]()

Рассчитанную

величину округляем до ближайшего

значения по единому ряду, т.е. принимаем

![]()

Предварительная ширина зубчатых колес и шестерни соответствует произведению:

![]()

![]()

Полученные

расчетные значения округляем по единому

ряду главных параметров редуктора:

![]()

При твердости зубьев НВ 350 нормальный модуль зацепления выбирают из стандартного ряда в рекомендованном интервале:

![]() .

.

Принимаем

нормальный модуль зацепления прямозубой

цилиндрической передачи

![]() .

.

Предварительное суммарное число зубьев для прямозубых цилиндрических колес вычисляют по отношению:

![]() .

.

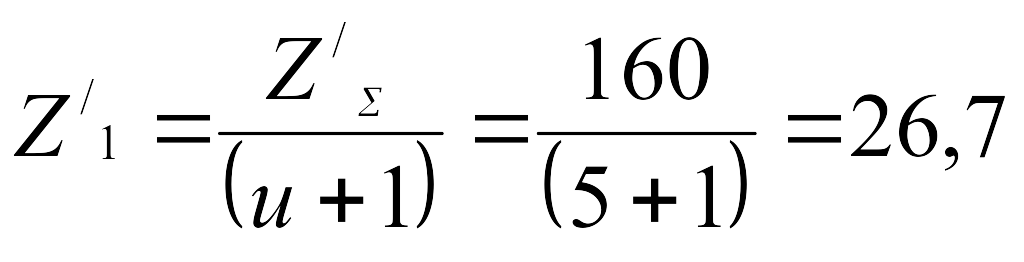

Предварительное значение числа зубьев шестерни находят из отношения:

.

.

Принимаем:

![]() .

.

Число зубьев колеса:

![]() .

.

Фактическое передаточное число соответствует:

![]() .

.

Отклонение фактического передаточного числа составляет

![]() .

.

Условия прочности по контактным напряжениям при переменном режиме нагружения имеет вид

![]() ,

,

где

KHV2

– коэффициент

динамичности нагрузки при расчете по

контактным напряжениям. Он зависит от

окружной скорости вращения колес

![]() ,

рассчитываемой по зависимости

,

рассчитываемой по зависимости

![]()

Этой скорости соответствует 8-я степень точности.

Тогда

при скорости 4,08 м/с, 8-й степени точности

и твердости зубьев

![]() выбираем

выбираем

![]() .

.

Действительное контактное напряжение равно

![]()

т.е. условие поверхностной прочности зубьев при переменном режиме нагружения выполняется.

Разница между расчетными и допускаемыми напряжениями определяют по зависимости

![]() -

допускается.

-

допускается.

Расчетное максимальное напряжение при кратковременных перегрузках имеет вид

![]()

Поскольку расчетное максимальное напряжение меньше допускаемого, то условие статической контактной прочности при кратковременных перегрузках выполняется.

Расчет закрытой цилиндрической прямозубой передачи проведен только по контактным напряжениям, так как большая статистика расчетов этих передач при средних режимах нагружения и длительном режиме эксплуатации показывает, что при обеспечении контактной прочности изгибная прочность выполняется.