ВУЗ: Кубанский государственный технологический университет

Категория: Курсовая работа

Дисциплина: Физика

Добавлен: 06.02.2019

Просмотров: 1211

Скачиваний: 5

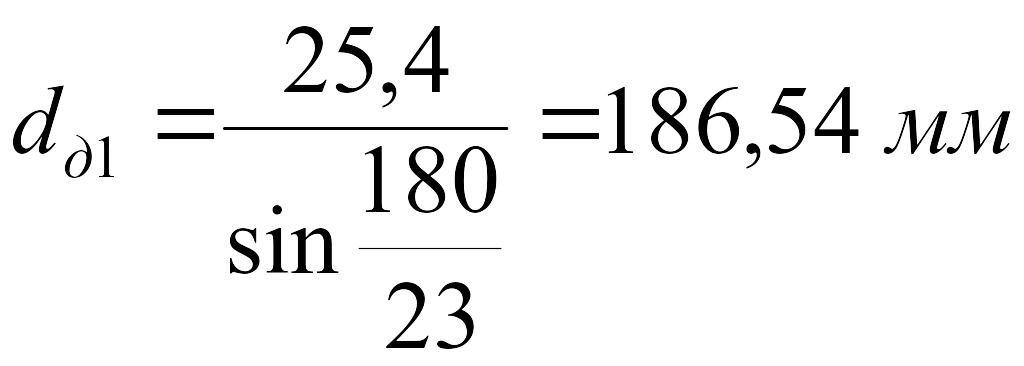

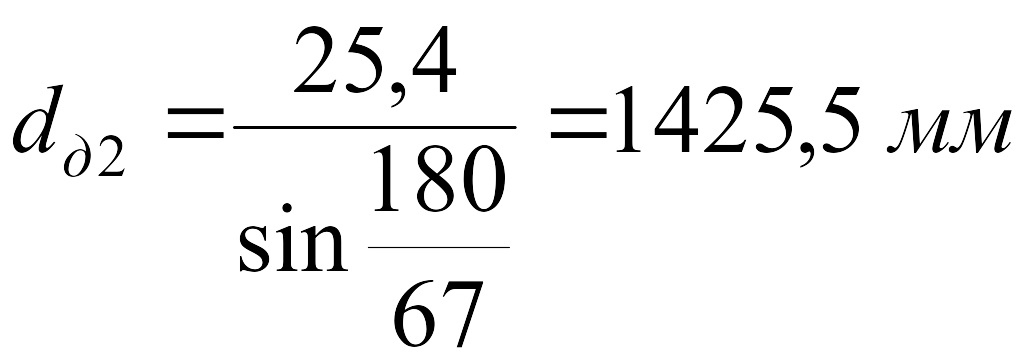

Основные геометрические размеры шестерни и колеса.

Делительные

диаметры шестерни и колеса составляют

![]()

![]()

Делительные диаметры должны удовлетворять условию

![]() .

.

Диаметры окружности вершин зубьев шестерни и колеса вычисляют по зависимости:

![]()

Рассчитывают диаметры окружности впадин зубьев:

![]()

Окружное усилие составляет

![]()

Радиальную силу рассчитывают по зависимости

![]()

Нормальная сила составляет

![]()

Таким образом, определены основные параметры цилиндрической прямозубой передачи, рассчитаны геометрические размеры шестерни и колеса, вычислены усилия в зацеплении.

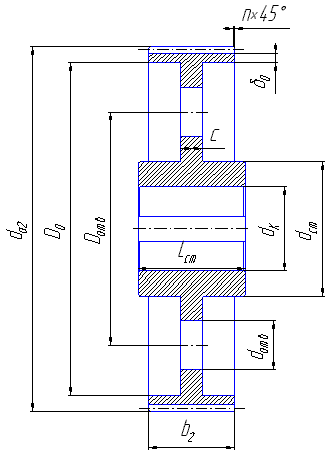

Рис. 5 Зубчатое колесо

3.4 РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ

Исходные данные:

- передаточное число цепной передачи 2,5

-

крутящий момент на ведущей звездочке

![]()

-

частота вращения ведущей звездочки

![]()

Определим

число зубьев

![]() и

и

![]() ведущей и ведомой звездочек:

ведущей и ведомой звездочек:

![]() .

.

В

целях обеспечения равномерного износа

зубьев число зубьев ведущей звездочки

назначаем нечетным. Принимаем

![]()

Число зубьев ведомой звездочки

![]() .

.

Принимаем

![]()

Уточняем передаточное число цепной передачи

![]() .

.

Отклонение от заданного передаточного числа составит 0 %.

Условия

работы цепной передачи учитываются

коэффициентом эксплуатации

![]() ,

определяемым по формуле:

,

определяемым по формуле:

![]() ,

,

где

![]() - коэффициент, учитывающий динамичность

нагрузки, при спокойной нагрузке (см.

табл. 3) принимаем

- коэффициент, учитывающий динамичность

нагрузки, при спокойной нагрузке (см.

табл. 3) принимаем

![]() ;

;

![]() -

коэффициент, учитывающий способ

регулирования натяжения цепи; при

регулировании подвижной опорой

-

коэффициент, учитывающий способ

регулирования натяжения цепи; при

регулировании подвижной опорой

![]() ;

;

![]() - коэффициент, учитывающий расположение

передачи относительно горизонта; при

горизонтальном расположении (угол

Q≤60°)

принимаем

- коэффициент, учитывающий расположение

передачи относительно горизонта; при

горизонтальном расположении (угол

Q≤60°)

принимаем

![]() ;

;

![]() -

коэффициент, учитывающий способ смазки,

при периодической смазке

-

коэффициент, учитывающий способ смазки,

при периодической смазке

![]() ;

;

![]() -

коэффициент, учитывающий сменность

работы, при двухсменной работе

-

коэффициент, учитывающий сменность

работы, при двухсменной работе

![]() .

.

Таблица 8 – Значения поправочных коэффициентов К

-

Условия работы передачи

Коэффициент

Обозначение

Значение

Динамичность

нагрузки

Равномерная

Переменная

КД

1

1,2…1,5

Регулировка

натяжения

цепи

Подвижными опорами

Натяжными звездочками

Нерегулируемые

КРЕГ

1

0,8

1,25

Положение

передачи

Наклон линии центров

звездочек к горизонту:

угол 600

угол 600

К

1

1,25

Способ

смазывания

Непрерывный

Капельный

Периодический

КС

0,8

1

1,5

Режим

работы

Односменная

Двухсменная

Трехсменная

КР

1

1,25

1,5

Следовательно, коэффициент эксплуатации равен

![]() .

.

Предварительно

принимаем допускаемое среднее давление

![]() в шарнире цепи. Для этого полагаем, что

скорость цепи

в шарнире цепи. Для этого полагаем, что

скорость цепи

![]() .

В этом случае согласно рекомендациям

.

В этом случае согласно рекомендациям

![]() :

:

![]() .

.

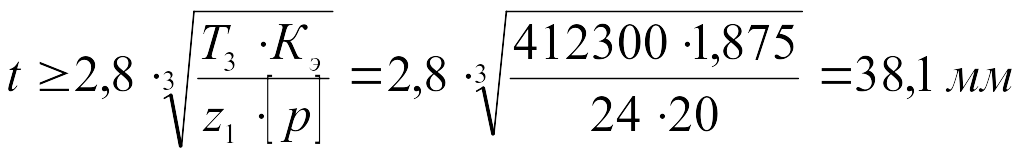

Определяем шаг однорядной цепи

.

.

По

табл. 10.1

![]() ближайшее стандартное значение

ближайшее стандартное значение

![]() .

.

Определяем фактическую скорость цепи

![]() .

.

По

фактической скорости цепи уточняем

допускаемое давление методом интерполяции

![]() :

:

![]()

Проверяем расчетное давление

![]() .

.

Условие прочности выполняется, значит, для цепной передачи выбираем цепь приводную однорядную нормальной серии по ГОСТ 13568-75 со следующими параметрами (табл. 3.2):

-

шаг цепи

![]() ;

;

-

расстояние между внутренними пластинами

![]() ;

;

-

высота пластины цепи

![]() ;

;

-

диаметр ролика

![]() ;

;

-

разрушающая нагрузка

![]() ;

;

-

масса 1м цепи

![]() .

.

Определяем геометрические параметры передачи

Межосевое расстояние

![]() .

.

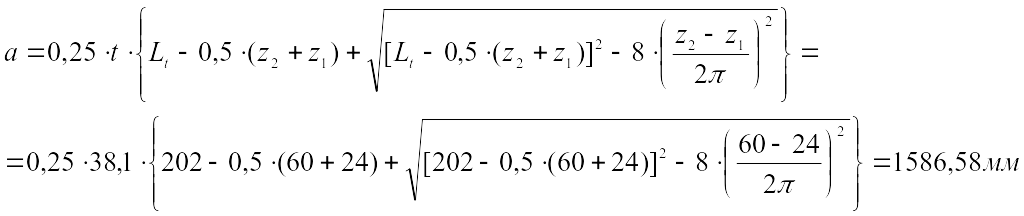

Число звеньев в цепи

![]()

Полученное

расчетное число звеньев округляем до

целого четного числа, чтобы исключить

постановку переходного соединительного

звена,

![]() .

.

После этого необходимо уточнить фактическое значение межосевого расстояния цепной передачи по формуле

Расчетная длина цепи

![]() .

.

Проверим частоту вращения ведущей звездочки

![]()

Проверяем цепь по числу ударов

![]() ,

,

где

![]() - допускаемое число ударов в секунду

шарниров цепи о зубья звездочки

- допускаемое число ударов в секунду

шарниров цепи о зубья звездочки

![]() :

:

![]() .

.

![]() .

.

Условие

![]() выполняется.

выполняется.

Проверка

статической прочности цепи выполняется

путем сравнения фактического коэффициента

запаса прочности

![]() с нормативным коэффициентом запаса

с нормативным коэффициентом запаса

![]() :

:

![]() ,

,

где

![]() - разрушающая нагрузка;

- разрушающая нагрузка;

![]() -

окружная сила;

-

окружная сила;

![]() -

нагрузка от центробежных сил;

-

нагрузка от центробежных сил;

![]() -

нагрузка от провисания цепи.

-

нагрузка от провисания цепи.

Величина

нормативного коэффициента запаса

прочности определяется в зависимости

от шага цепи и частоты вращения ведущей

звездочки:

![]()

Окружная сила

![]() ,

,

Величин нагрузки от центробежных сил

![]() .

.

Сила от провисания цепи

![]() ;

;

где

коэффициент

![]() при горизонтальном расположении

передачи.

при горизонтальном расположении

передачи.

Таким образом, фактический коэффициент запаса прочности цепи

![]() .

.

Следовательно, условие прочности цепи выполняется.

Вычисляем силу давления на валы

![]() .

.

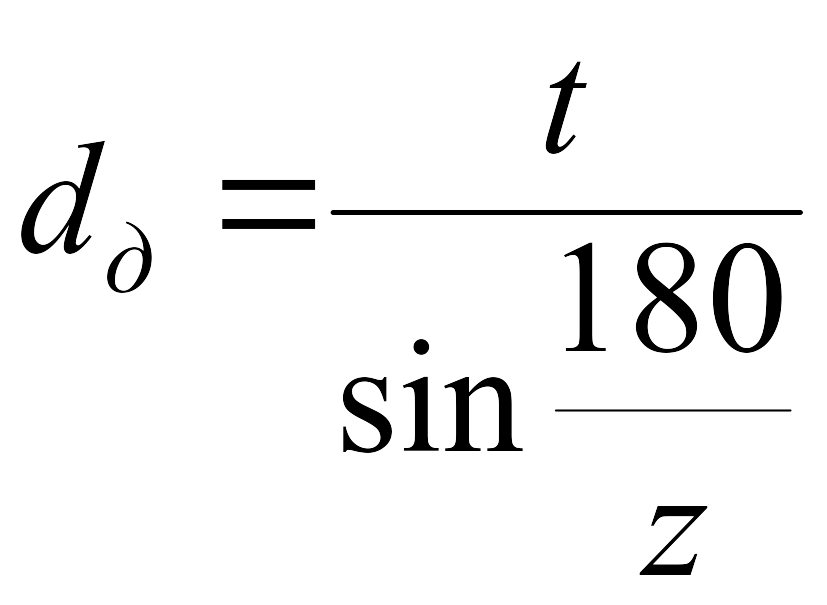

Геометрический расчет звездочек цепной передачи

Диаметры делительных окружностей звездочек

.

.

Для ведущей звездочки

.

.

Для ведомой звездочки

.

.

Диаметры окружностей выступов звездочек определяют по формуле

![]() ,

,

где

![]() - коэффициент высоты зуба для приводных

роликовых цепей;

- коэффициент высоты зуба для приводных

роликовых цепей;

![]() -

коэффициент числа зубьев;

-

коэффициент числа зубьев;

![]() -

геометрическая характеристика цепи.

-

геометрическая характеристика цепи.

Для ведущей звездочки

![]() .

.

Для ведомой звездочки

![]() .

.

Диаметры окружностей впадин зубьев звездочек:

![]() ;

;

![]() ;

;

![]() .

.

Ширина зуба звездочки

![]()

Угол скоса

![]()

Фаска зуба

![]()

Радиус перехода

![]()

Толщина диска

![]()

Диаметр проточки

![]()

Диаметр ступицы

![]()

Длина ступицы

![]()

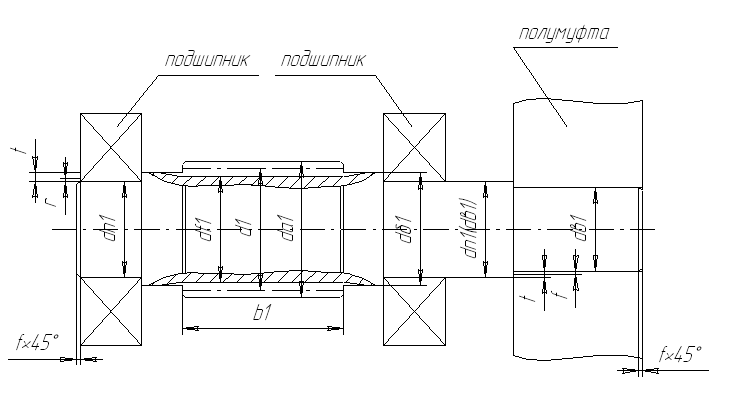

3.5 ПРОЕКТНЫЙ РАСЧЕТ И КОНСТРУИРОВАНИЕ ВАЛОВ

Наименьший

допустимый диаметр ведущего вала

определяется из условия из условия

прочности на кручение при допускаемом

напряжении для материала вала (Сталь

40Х)

![]() :

:

![]()

Принимаем

стандартное значение

![]()

Диаметры остальных участков вала назначаются из конструктивных и технологических соображений, учитывая, например, удобство насадки на вал подшипников, зубчатых колес и т.п. При этом размеры должны браться из стандартного ряда чисел

Тогда

![]() диаметр

вала под уплотнение;

диаметр

вала под уплотнение;

![]() диаметр

посадочной поверхности под подшипники;

диаметр

посадочной поверхности под подшипники;

Целесообразно изготавливать вал заодно с шестерней в виде детали вал-шестерня.

Рис. 3 Быстроходный вал

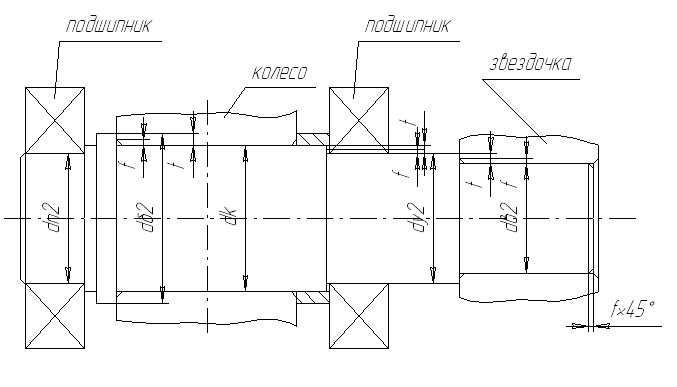

Диаметр выходного конца тихоходного вала

![]()

Принимаем

![]() .

.

Тогда диаметры остальных участков вала:

![]() диаметр

под уплотнением;

диаметр

под уплотнением;

![]() диаметр

посадочной поверхности под подшипники;

диаметр

посадочной поверхности под подшипники;

![]() диаметр

посадочной поверхности под колесом;

диаметр

посадочной поверхности под колесом;

![]() диаметр

бурта.

диаметр

бурта.

Рис. 4 Тихоходный вал

3.6 ОПРЕДЕЛЕНИЕ ОСНОВНЫХ РАЗМЕРОВ ЭЛЕМЕНТОВ

КОРПУСА РЕДУКТОРА

Конструктивные размеры корпуса редуктора.

Корпус и крышку выполняем из чугунного литья.

-

толщина стенки корпуса

![]() принимаем

принимаем

![]()

-

толщина стенки крышки

![]() принимаем

принимаем

![]()

-

толщина верхнего пояса (фланца) корпуса

![]()

-

толщина нижнего пояса (фланца) крышки

корпуса

![]()

- толщина нижнего пояса основания корпуса

![]() принимаем

принимаем

![]()

-

толщина ребер: корпуса

![]() крышки

крышки

![]()

- диаметр фундаментных болтов

![]()

![]() принимаем

болты М 12;

принимаем

болты М 12;

- диаметр болтов у подшипников

![]()

![]() ,

,

принимаем болты М 10.

-

на фланцах

![]() принимаем

принимаем

болты М 10.