ВУЗ: Кубанский государственный технологический университет

Категория: Курсовая работа

Дисциплина: Физика

Добавлен: 06.02.2019

Просмотров: 1212

Скачиваний: 5

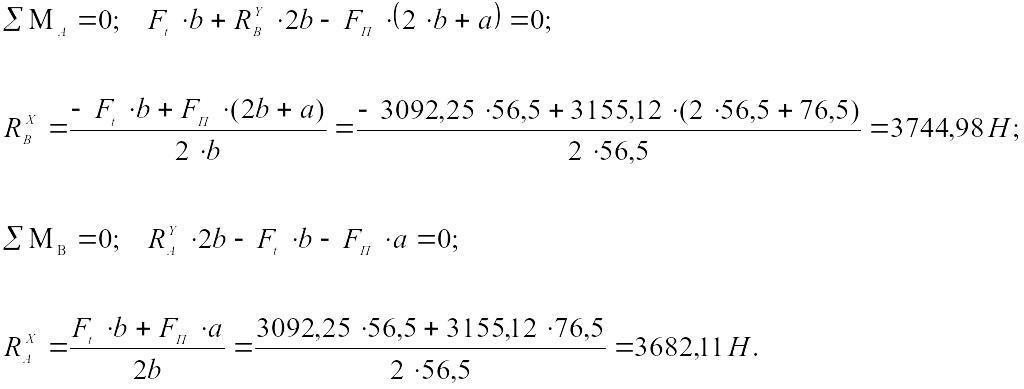

3.7 СОСТАВЛЕНИЕ РАСЧЕТНЫХ СХЕМ, ОПРЕДЕЛЕНИЕ РЕАКЦИЙ,

ПОСТРОЕНИЕ ЭПЮР ИЗГИБАЮЩИХ И КРУТЯЩИХ МОМЕНТОВ

Расчет ведем для ведомого вала редуктора, как наиболее нагруженного.

Силы в зацеплении закрытой зубчатой передачи:

окружная

![]() ,

радиальная

,

радиальная

![]() .

.

Сила

натяжения цепи со стороны цепной передачи

![]()

Расчетные расстояния: а=76,5 мм b=56,5 мм

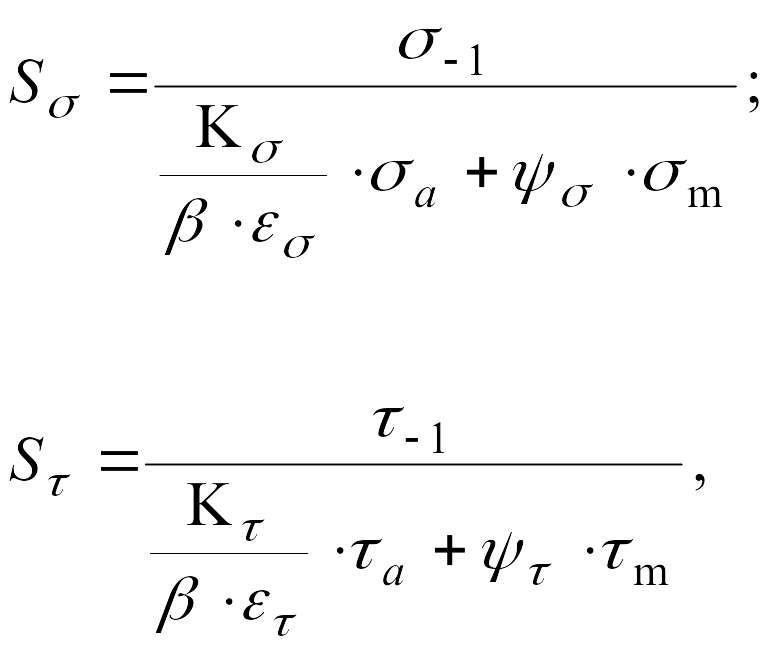

Вертикальная плоскость ZOY

Так как шестерня зубчатой передачи расположена симметрично относительно опор, в вертикальной плоскости реакции в опорах A и B одинаковы:

![]()

Изгибающий момент:

![]() .

.

Горизонтальная плоскость ZOX

Проверка:

![]() -

верно.

-

верно.

Изгибающие моменты

![]()

![]()

Эпюры изгибающих и крутящих моментов показаны на рис. 2.

Рис. 6 Расчетная схема тихоходного вала редуктора

с эпюрами внутренних силовых факторов

3.8 ВЫБОР ПОДШИПНИКОВ КАЧЕНИЯ И ИХ РАСЧЕТ

Для валов редуктора принимаем шарикоподшипники радиальные легкой и средней серии

|

Наименование вала |

Обозначение |

d, мм |

D, мм |

В, мм |

С, кН |

С0 кН |

|

Ведущий вал |

207 |

35 |

72 |

17 |

25,5 |

13,7 |

|

Ведомый вал |

211 |

55 |

100 |

21 |

43,6 |

25 |

Исходные данные:

- частота вращения вала n3 = 293 об/мин;

- суммарные реакции в опорах

![]() ;

;![]() .

.

- шарикоподшипники радиальные №211, класс точности 0;

- динамическая грузоподъемность С = 43,6 кН.

Проверка

подшипников ведется по наиболее

нагруженной опоре, поэтому расчет

выполняется по реакции

![]() .

Расчет ведем по динамической

грузоподъемности. Критерий динамической

грузоподъемности является долговечность.

.

Расчет ведем по динамической

грузоподъемности. Критерий динамической

грузоподъемности является долговечность.

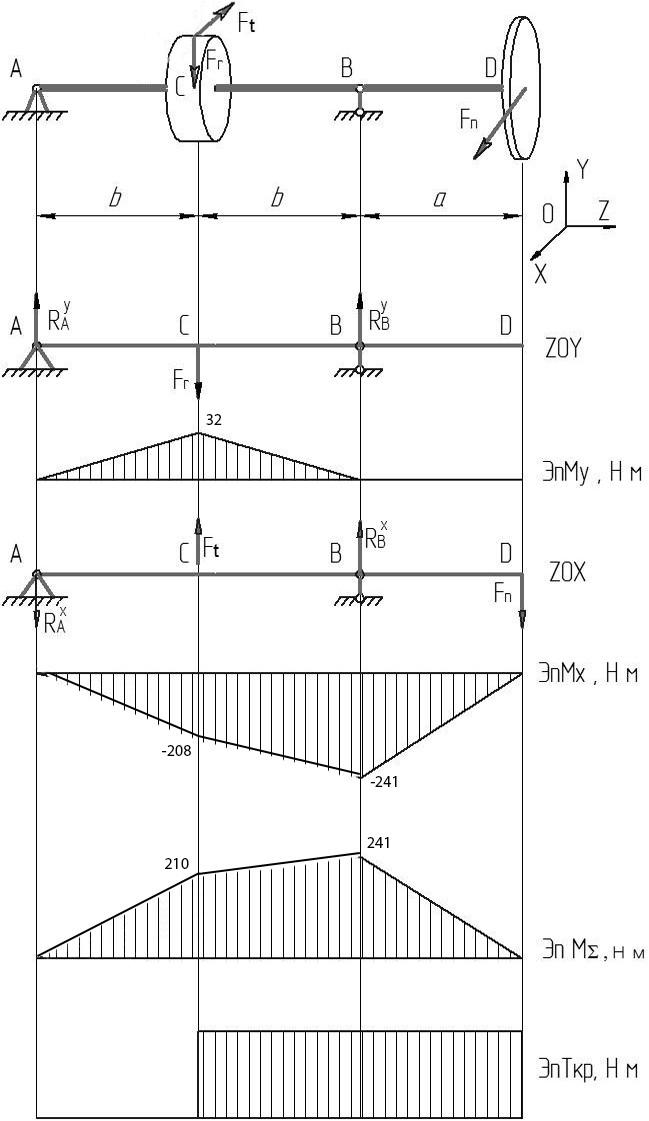

Номинальная долговечность (ресурс в часах):

где С - динамическая грузоподъемность,

Р – эквивалентная нагрузка,

р – показатель степени (для шарикоподшипников р = 3),

n – частота вращения вала.

Эквивалентная нагрузка определяется по формуле:

![]() ,

,

где

![]() - радиальная нагрузка, действующая на

подшипник;

- радиальная нагрузка, действующая на

подшипник;

V=1 – коэффициент вращения (при вращении внутреннего кольца равен 1),

Кт

= 1 – температурный коэффициент

![]() .

.

Ср = 1,2 – коэффициент режима нагрузки.

![]()

Следовательно, срок службы подшипников

![]() ,

,

что

больше минимального срока службы

![]()

![]() .

.

Вывод: выбранный подшипник № 211 удовлетворяет критерию динамической грузоподъемности.

3.9 РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Для

всех шпоночных соединений принимаем

шпонки призматические со скругленными

торцами по ГОСТ 23360-78 в зависимости от

диаметра вала.

![]() .

.

Ведущий вал.

Шпонка под посадку упругой муфты.

Исходные данные для выбора шпонки:

Диаметр вала под полумуфту d1 = 30 мм. Длина ступицы полумуфты lcт = 45 мм. Длину шпонки принимаем:

lm=

lcт

- 10 = 45 – 10

= 35 выбираем шпонку

![]()

![]() .

.

Ведомый вал.

Шпонка

под зубчатым колесом редуктора: диаметр

шейки под посадку зубчатого колеса

![]() ;

длина ступицы зубчатого колеса

;

длина ступицы зубчатого колеса

![]() ;

длина шпонки

;

длина шпонки

![]() ,

,

![]()

Шпонка

под посадку звездочки роликовой цепной

передачи: диаметр шейки под посадку d2

= 48 мм; длина

ступицы звездочки

![]() длина шпонки

длина шпонки![]()

![]()

Проверку шпоночных соединений проводим по напряжениям смятия по формуле

![]()

где

![]() рабочая

длина шпонки,

рабочая

длина шпонки,

М – передаваемый момент на валу шпонки,

d – диаметр вала, t1 – глубина паза вала, h - высота шпонки.

Для шпонки ведущего вала под посадку упругой муфты:

![]()

Для шпонки ведомого вала под посадку зубчатого колеса:

![]()

Во

всех случаях напряжения

![]() ,

что обеспечивает условие прочности

шпоночных соединений редуктора

,

что обеспечивает условие прочности

шпоночных соединений редуктора

|

Наименование вала |

d , мм |

T, Н·м |

b h l, мм |

|

|

Ведущий вал |

30 |

85900 |

10x8x35 |

34,7 |

|

Ведомый вал |

60 |

412300 |

18x11x64 |

105 |

|

48 |

412300 |

14x9x56 |

39,4 |

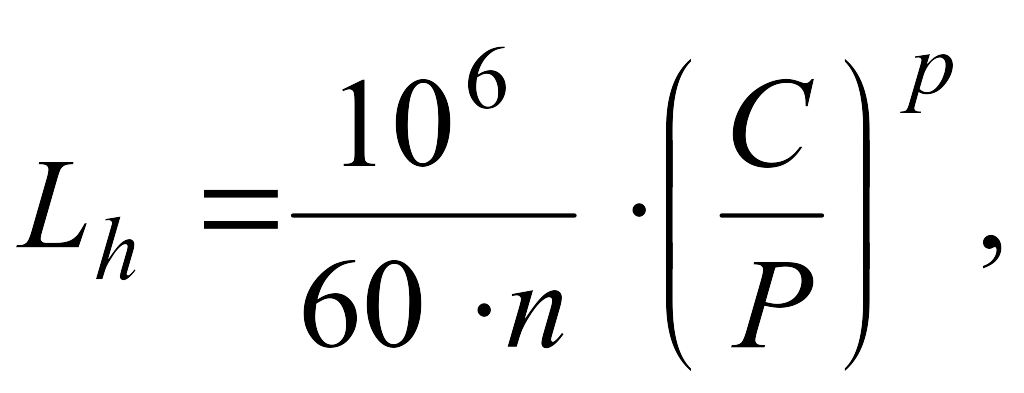

3.10 ПРОВЕРОЧНЫЙ РАСЧЕТ ВАЛА

Расчет выполняем для тихоходного вала редуктора, как наиболее нагруженного.

Материал вала сталь 40Х,

- коэффициент пиковой нагрузки Кn = 1,5.

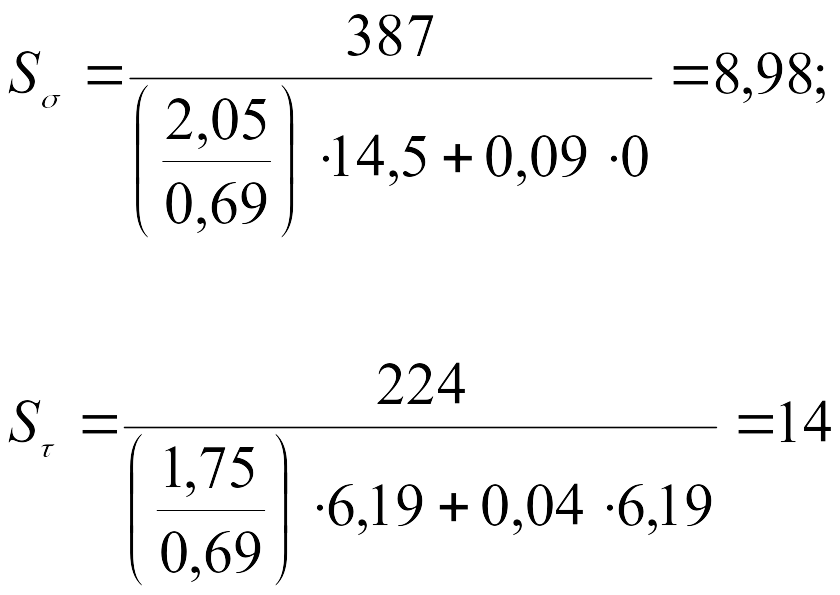

По эпюрам суммарных изгибающих моментов и крутящих моментов рис. 1,2 с учетом диаметра вала в соответствующих сечениях определяется наиболее опасное сечение. Общий коэффициент запаса усталостной прочности определяется по формуле

![]()

где Sσ и Sτ – коэффициенты запаса прочности по нормальным и касательным напряжениям.

где

![]() пределы

выносливости материала при симметричных

циклах изгиба и кручения;

пределы

выносливости материала при симметричных

циклах изгиба и кручения;

![]() эффективные

коэффициенты концентрации напряжений

при изгибе и кручении;

эффективные

коэффициенты концентрации напряжений

при изгибе и кручении;

![]() коэффициент,

учитывающий влияния шероховатости

поверхности;

коэффициент,

учитывающий влияния шероховатости

поверхности;

![]() масштабные

факторы для нормальных и касательных

напряжений;

масштабные

факторы для нормальных и касательных

напряжений;

![]() амплитуды

циклов нормальных и касательных

напряжений;

амплитуды

циклов нормальных и касательных

напряжений;

![]() средние

напряжения циклов;

средние

напряжения циклов;

![]() коэффициенты,

учитывающие влияние среднего напряжения

цикла.

коэффициенты,

учитывающие влияние среднего напряжения

цикла.

Из

анализа эпюр внутренних силовых факторов

можно сделать заключение, что опасное

сечение вала располагается под подшипником

(опора В), где возникают наибольший

изгибающий момент

![]() и крутящий момент

и крутящий момент

![]() .

.

Проверим усталостную прочность вала в этом сечении.

Пределы

выносливости материала вала при изгибе

и кручении определяются по эмпирическим

зависимостям с учетом того, что для

стали 40Х с термообработкой – улучшение

![]() и

и

![]()

![]() :

:

![]()

Коэффициенты

концентрации напряжений по нормальным

и касательным напряжениям:

![]()

![]() .

.

![]() .

.

Максимальное напряжение при изгибе в опасном сечении вала

![]()

Учитывая,

что каждое продольное волокно вала при

изгибе с вращением работает попеременно

на растяжение и сжатие по симметричному

циклу, получаем

![]() .

.

Максимальные напряжения при кручении вала

![]()

Коэффициент

![]() ,

коэффициент

,

коэффициент

![]()

Затем определяют коэффициенты запаса усталостной прочности вала

![]()

Общий коэффициент запаса усталостной прочности

![]()

Полученный

результат больше нормативного коэффициента

запаса прочности

![]() ,

следовательно, усталостная прочность

вала обеспечена.

,

следовательно, усталостная прочность

вала обеспечена.

3.11

СИСТЕМЫ СМАЗКИ, СМАЗОЧНЫЕ МАТЕРИАЛЫ

Для проектируемого редуктора принимаем:

Смазка зубчатого зацепления – картерная;

Смазка подшипников – масляным туманом (т.к. скорость зацепления V=4,61 м/с)

Смазка зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаем внутрь корпуса до уровня, обеспечивающего погружение зубьев колеса минимум на 10 мм.

Объем

заливаемого масла определяем из расчета

![]()

![]() ,

принимаем 7,2 литра, масло авиационное

МС-14 ГОСТ 1013-76, устанавливаем вязкость

масла при скорости зубчатого зацепления

4,1 м/с:

,

принимаем 7,2 литра, масло авиационное

МС-14 ГОСТ 1013-76, устанавливаем вязкость

масла при скорости зубчатого зацепления

4,1 м/с:

![]() .

.

Для контроля уровня масла предусматриваем в корпусе редуктора дополнительное отверстие с резьбой и маслосливной пробкой, располагаемой на рекомендуемом уровне. Для заливки масла в редуктор предусматривается отверстие с резьбой, закрывающееся пробкой-отдушиной. Замену масла производим периодически, выпуская масло через сливное отверстие которое закрывается маслосливной пробкой с прокладкой.

3.12 ВЫБОР ПОСАДОК ДЛЯ СОПРЯЖЕНИЯ ОСНОВНЫХ

ДЕТАЛЕЙ РЕДУКТОРА

Посадку внутреннего кольца подшипника осуществляют по системе отверстия при постоянном отклонении внутреннего диаметра подшипника, различные посадки получают за счет изменения размеров вала. При расположении поля допуска внутреннего кольца появляется возможность получения посадок с гарантированным натягом. Сопряжение наружного кольца подшипника с отверстием в корпусе выполняют по посадке, дающей очень небольшой натяг или небольшой зазор, позволяющий кольцу при работе немного проворачиваться относительно своего посадочного места.

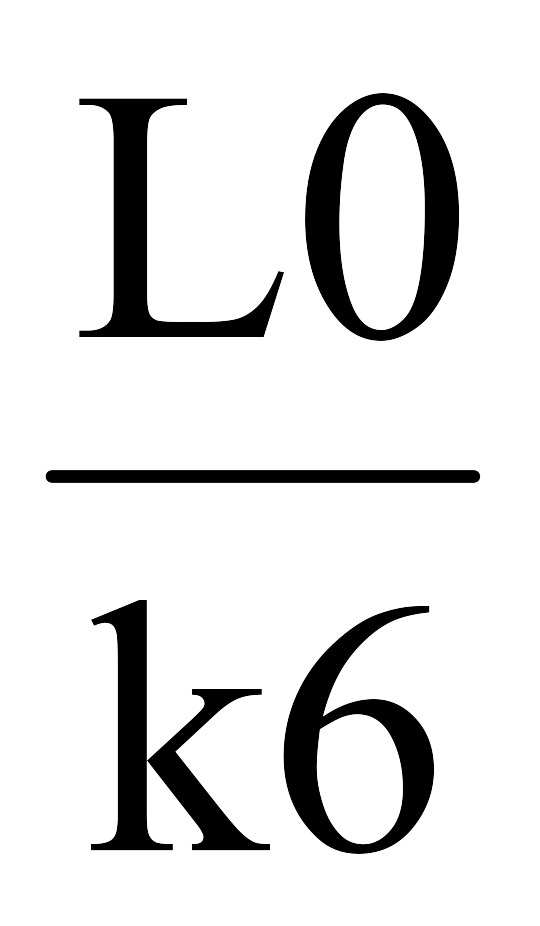

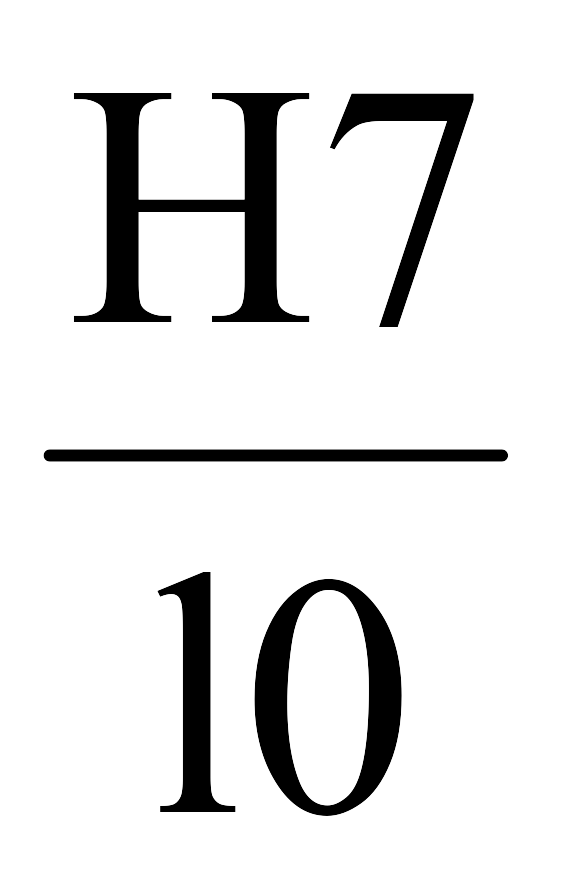

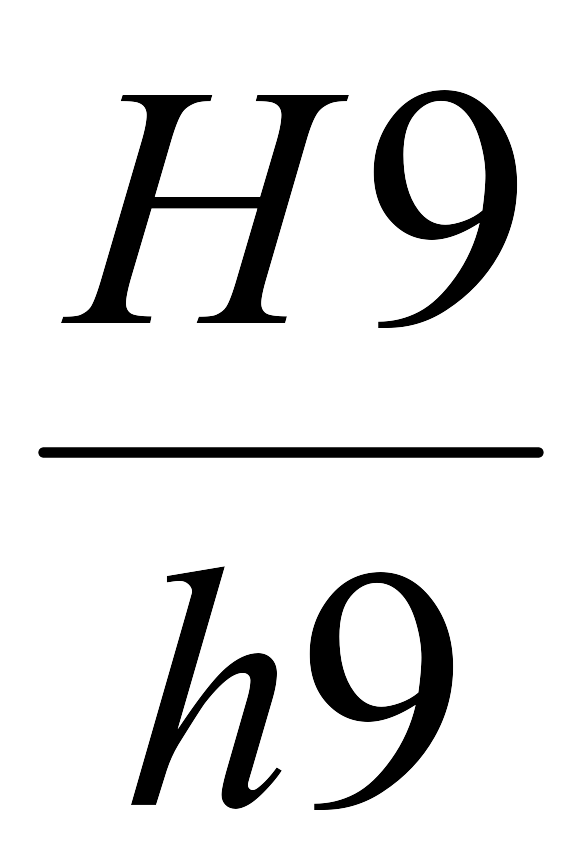

-

посадка зубчатого колеса на вал для обеспечения точности расположения элементов закрытой зубчатой передачи

;

; -

посадка дистанционных колец

;

; -

посадка звездочки роликовой цепной передачи на вал

;

; -

посадка подшипников на вал

,

в корпус

,

в корпус

;

; -

посадка шпонок на вал

.

.

3.13 ВЫБОР МУФТЫ

При монтаже приводных установок необходимо обеспечивать соосность соединяемых валов. Если в процессе эксплуатации она сохраняется, то для соединения валов пригодны жесткие муфты. Однако не всегда может сохранятся соосность валов: под действием тепловых и силовых факторов возникают деформации, приводящие к смещению соединенных муфтой валов - осевому, радиальному, угловому. Для предотвращения опасных перегрузок, возникающих в результате таких смещений, ставят компенсирующие муфты.

Тип компенсирующей муфты известен из задания. Размер муфты выбирается в зависимости от диаметра вала и величины крутящего момента. Муфта выбирается по большему диаметру концов соединяемых валов. Диаметр посадочных поверхностей под полумуфты могут быть различными.

Тип муфты: упругая втулочно-пальцевая

Номинальный

крутящий момент:

![]()

Максимальное

число оборотов:

![]()

Диаметры отверстий: d=48 мм и d=40 мм.

3.14 СБОРКА РЕДУКТОРА, РЕГУЛИРОВАНИЕ ПОДШИПНИКОВ И ЗАЦЕПЛЕНИЙ ЗУБЧАТЫХ КОЛЕС

Перед сборкой внутреннюю плоскость корпуса редуктора тщательно очищают, покрывают маслостойкой краской. Сборку проводят в соответствии с чертежом общего вида редуктора, начиная с узлов валов:

- на ведущий вал насаживают шарикоподшипники, предварительно нагретые в масле до 80…100 0С.

- в ведомый вал закладываем шпонку и напрессовывают зубчатое колесо до упора в бурт вала, надеваем распорную втулку.

Собранный ведомый вал укладывают в основание корпуса, предварительно смазав спиртовым лаком поверхности стыка крышки корпуса и центруют с помощью двух конических штифтов. Затягивают крепежные болты крышки редуктора. После ставят крышки подшипников с комплектом металлических прокладок для регулировки теплового зазора ведомого и ведущего вала. В шпоночный паз ведущего вала вставляют шпонку, устанавливают полумуфту и закрепляют ее торцовым креплением, застопорив торцевую шайбу крепления, также устанавливают на ведомом вале звездочку роликовой цепной передачи. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе испытаний. После испытаний, редуктор устанавливается на платформу привода, устанавливают упругую муфту, и устанавливается ограждения муфты.