Файл: Контрольная работа По дисциплине Материаловедение студент группы нддбз 183 Наумов М. В.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 24

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования Российской Федерации

Федеральное государственное бюджетное общеобразовательное учреждение высшего образования

ИРКУТСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Институт заочно-вечернего обучения

Кафедра общеобразовательных дисциплин

Контрольная работа

По дисциплине

Материаловедение

Выполнил:

студент группы НДДбз 18-3

Наумов М. В.

Проверил преподаватель:

Константинова М.В

Иркутск 2023

-

Стали. Влияние углерода и постоянных примесей на свойства сталей

Сталь – железоуглеродистые сплавы, содержащие углерода не более 2,14%

Главные привлекательные качества стали – высокая прочность при доступности сырья и относительно простом способе производства. Именно такая комбинация и ставит сплавы железа в позицию абсолютного лидера. На сегодня попросту не существует такой области народного хозяйства, где стали не занимали бы позицию конструкционного материала.

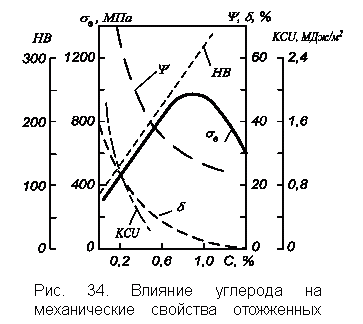

Углерод оказывает определяющее влияние на свойства стали (рис.1). Изменение механических свойств объясняется наличием различных структурных составляющих в определенном соотношении. В равновесном состоянии в структуре стали пропорционально количеству углерода увеличивается количество цементита. Углерод повышает твердость сталей, но снижает их пластичность и вязкость.

В доэвтектоидных сталей со структурой феррит и перлит по мере увеличения содержания углерода пропорционально растет доля перлита. При этом механические свойства меняются закономерно – повышаются твердость НВ и предел прочности σв, снижаются характеристики пластичности – относительное удлинение δ и относительное сужение ψ – и вязкость КСU.

Рис 1. Влияние углерода на механические свойства

Структура эвтектоидной стали – перлит. Структура заэвтектоидной стали состоит из перлита и вторичного цементита. Цементит – твердый и хрупкий. При его обособлении прочность стали снижается, поэтому на кривой зависимости предела прочности имеется максимум при концентрации углерода около 0,9 %. Зависимость предела выносливости имеет максимум при концентрации углерода около 0,6 %.

Углерод повышает верхний порог хладноломкости (t90), расширяя температурный интервал перехода стали в хрупкое состояние, увеличивая чувствительность стали к хрупкому разрушению и делая ее менее надежной в работе. Каждая 0,1 % С повышает верхнюю границу перехода примерно на 20 оС.

С повышением содержания углерода меняются физические свойства стали: повышается электросопротивление и коэрцитивная сила, уменьшается магнитная проницаемость.

Углерод влияет на технологические свойства стали. При увеличении его содержания снижается способность сталей деформироваться в горячем и особенно в холодном состоянии, ухудшаются свариваемость и литейные свойства, обрабатываемость резанием. Однако технологические свойства стали зависят не просто от содержания углерода, но и от морфологии структурных составляющих и размера зерна.

В значительной мере свойства углеродистых сталей зависят от содержания в них постоянных примесей.

Фосфор и сера – вредные примеси, которые неизбежно остаются в составе сталей, несмотря на совершенствование технологии их получения. Именно нормы содержания вредных примесей серы и фосфора служат основными показателями качества стали, поскольку газы, особенно кислород и водород, количественно трудно определимы.

Сера вызывает в стали красноломкость (горячеломкость) –хрупкость при горячей обработке давлением. Это явление объясняется тем, что даже при очень малом содержании серы образуется легкоплавкая сульфидная эвтектика (FeS + Fe) с относительно невысокой температурой плавления (988 °С), располагающаяся по границам зерен. При температурах горячей обработки давлением (выше 1000 оС) она расплавляется, что приводит к образованию надрывов и трещин при деформировании. От красноломкости сталь предохраняет марганец, который связывает серу в сульфид МnS с температурой плавления 1620 °С, что исключает образование легкоплавкой эвтектики. При температуре горячей обработки металлов давлением включения сульфида марганца деформируются и вытягиваются вдоль направлений прокатки в форме продолговатых линз. Неметаллические включения МnS, являясь концентраторами напряжения, снижают вязкость и пластичность стали в поперечном направлении, а также предел выносливости. Сера ухудшает свариваемость и коррозионную стойкость. Содержание серы в стали строго ограничивается, в зависимости от качества стали оно не должно превышать 0,06–0,07 %. Для снижения содержания серы применяют специальные рафинирующие переплавы.

Фосфор вызывает хладноломкость – резкое снижение вязкости стали при понижении температуры. Растворяясь в феррите, он упрочняет его, но уменьшает его вязкость, пластичность. Склонность к ликвации приводит к сегрегации фосфора по границам зерен, что также способствует охрупчиванию стали. Действие фосфора проявляется в том, что каждая 0,01 % Р повышает порог хладноломкостиt50 на 25 оС. Содержание фосфора в стали в зависимости от качества и функционального назначения не должно превышать 0,025–0,045 %. Основной путь снижения его содержания – повышение чистоты шихтовых материалов, поскольку современные методы выплавки и рафинирующих переплавов не гарантируют этого.

Максимальное содержание вредных примесей ограничивается и служит основными показателями для классификации сталей по качеству. Качество (металлургическое качество) стали – совокупность свойств, определяемая металлургическим процессом ее производства. Углеродистые стали бывают следующих вариантов качества:

-

обыкновенного качества;

-

качественные;

-

выскокачественные.

Чем выше качество стали, тем меньше в ней содержание вредных примесей.

При выплавке стали для ее раскисления, т.е. удаления из жидкого металла, растворенного в нем кислорода, в расплав вводят технологические добавки – раскислители, основными среди них являются кремний и марганец. Их вводят в виде ферросплавов. Эти элементы связывают кислород в оксиды, которые после обработки флюсами затем удаляются вместе с образующимся шлаком. При этом в некотором количествемарганец и кремнийостаются в составе стали, являются полезными примесями.

Марганец вводится в сталь для раскисления в виде ферромарганца и остается в ней в количестве 0,2–0,8 % (в сталях с повышенным содержанием марганца его может быть несколько более 1 %). Снижает вредное влияние кислорода и серы. в таких количествах марганец немного повышает предел прочности, не оказывая заметного влияния на пластичность и вязкость.

Кремний вводится в сталь в виде ферросилиция в качестве более активного раскислителя, чем марганец, и остается в ней в количестве до 0,4 %.В таком количестве кремний полностью растворяется в феррите, увеличивая прочность и упругость, снижая вязкость и пластичность. Особенно снижается способность стали к холодной штамповке. В сталях, предназначенных для этого, содержание кремния должно быть минимальным.

В ряде случаев для повышения обрабатываемости резанием содержание серы и фосфора может быть повышено до 0,1–0,2 % (например, в автоматных сталях, из которых изготавливают неответственные детали).

Введение раскислителей определяет характер затвердевания жидкого металла, что позволяет классифицировать стали по степени раскисления. Выделяют следующие группы сталей:

-

кипящие, раскисленные только ферромарганцем, при кристаллизации которых наблюдается эффект кипения, вызванный газовыделением (эффект «кипения» при затвердевании); содержат кремния менее 0,05 %;

-

полуспокойные, раскисленные ферромарганцем и некоторым количеством ферросилиция; содержат кремния 0,05–0,17 %;

-

спокойные, раскисленные наиболее полно – марганцем, кремнием и алюминием, кристаллизующиеся спокойно без газовыделения; содержат кремния 0,17–0,37 %.

-

Вычертите диаграмму состояния «железо-карбид железа», укажите структурные составляющие во всех областях диаграммы. Опешите превращения и постройте кривую охлаждения ( с применением правил фаз) для сплава, содержащего 1,3% углерода. Как называется этот сплав и какова его структура при комнатной температуре?

Фаза – однородная часть системы (сплава) определенного агрегатного состояния, химического состава, строения и свойств, отделенная от остальных частей рассматриваемой системы поверхностью раздела.

Феррит (Ф) – твердый раствор внедрения углерода в - железе Feα(С) с максимальной растворимостью углерода 0,02 % при 727 оС (точка Р).

Аустенит (А) – твердый раствор внедрения углерода в -железе Fe(С) с максимальной растворимостью углерода 2,14% при 1147 оС (точка Е). Имеет ГЦК решетку, обладает высокой пластичность и невысокой твердостью, парамагнитен. В сплавах рассматриваемой системы он не существует при температурах ниже 727 оС

Цементит (Ц) – карбид железа Fe3C со сложной ромбической решеткой с плотной упаковкой атомов. До 210 ºС (точка А0) цементит слабо ферромагнитен. Содержит 6,67% углерода, отличается высокой твердостью по Бринеллю – 800НВ (8000 МПа), но хрупок; его температура плавления принята равной 1260 ºС (точка D). При нагревании цементит в результате графитизации распадается на графит и феррит.

Графит – одна из аллотропических форм углерода (наряду с алмазом), имеет слоистую гексагональную решетку, слабо электропроводен, не прочен.

Перлит (П) – эвтектоидная смесь феррита и цементита с концентрацией углерода 0,8 % , содержит примерно 12 % цементита. В зависимости от формы цементита перлит бывает зернистым и пластинчатым. При медленном охлаждении аустенита образуется пластинчатый перлит, зернистый получают неполным (сфероидизирующим) отжигом. Их свойства различаются. Пластинчатый перлит имеет предел прочности при растяжении В около 800–900 МПа, твердость по Бринеллю 200–220 НВ (2000 -2200 МПа), относительное удлинение – 15 %. Зернистый перлит менее прочен и тверд, чем пластинчатый, при этом он обладает большей пластичностью и вязкостью: В составляет 630 МПа, твердость по Бринеллю 160-180 НВ (1600-1800 МПа).

Ледебурит (Л) – эвтектическая смесь аустенита и цементита, в таком виде существует в интервале температур 727–1147 оС. Концентрация углерода в ледебурите составляет 4,3 %, а содержание цементита примерно 65 %. При охлаждении ледебурита ниже температур линии PSK входящий в него аустенит распадается с образованием перлита по эвтектоидной реакции, поэтому при температурах ниже 727 ºС ледебурит представляет собой смесь цементита и перлита. В этой структурной составляющей цементит образует сплошную матрицу, в которой размещены колонии перлита.

Начало кристаллизации заэвтектоидной стали (0,8< С >2,14, сплав VII) также аналогично этому процессу в сплаве VI: в интервале температур от точки 1 до точки 2 идет кристаллизация аустенита (Ф=2, С=1). В интервале температур от точки 2 до точки 3 происходит охлаждение аустенита (Ф=1, С=2). Ниже точки 3 из аустенита при его охлаждении выделяется вторичный цементит (Ф=2, С=1) концентрация аустенита при этом уменьшается и стремится к точке S. При температуре точки 4 (линия PSK) происходит изотермическое эфтектоидное превращение с образованием перлита по реакции 3 (Ф=3, С=0), на кривой охлаждения – площадка 4-4`. При температуре ниже точки 4 из феррита выделяется цементит третичный (Ф=2, С=1). Структура сплава при комнатной температуре – перлит и цементит вторичный.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где,

С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 1,3%С, называется заэвтектоидной сталью. Его структура при комнатной температуре цементит + перлит.

-

В результате термической обработки пружины должны получить высокую упругость. Для их изготовления выбрана сталь 70С3А. Укажите состав и определите группу стали по назначению. Назначьте и обоснуйте режим термической обработки, объяснив влияние легирования на превращения, происходящие на всех этапах термической обработки, данной стали. Опишите микроструктуру и свойства стали после термической обработки.

70СЗА

Классификация: Сталь конструкционная рессорно-пружинная

Применение: тяжело нагруженные пружины ответственного назначения.

Таблица 1 - Химический состав в % стали 70С3А

Стали. Влияние углерода и постоянных примесей на свойства сталей

обыкновенного качества;

качественные;

выскокачественные.

кипящие, раскисленные только ферромарганцем, при кристаллизации которых наблюдается эффект кипения, вызванный газовыделением (эффект «кипения» при затвердевании); содержат кремния менее 0,05 %;

полуспокойные, раскисленные ферромарганцем и некоторым количеством ферросилиция; содержат кремния 0,05–0,17 %;

спокойные, раскисленные наиболее полно – марганцем, кремнием и алюминием, кристаллизующиеся спокойно без газовыделения; содержат кремния 0,17–0,37 %.

Вычертите диаграмму состояния «железо-карбид железа», укажите структурные составляющие во всех областях диаграммы. Опешите превращения и постройте кривую охлаждения ( с применением правил фаз) для сплава, содержащего 1,3% углерода. Как называется этот сплав и какова его структура при комнатной температуре?

В результате термической обработки пружины должны получить высокую упругость. Для их изготовления выбрана сталь 70С3А. Укажите состав и определите группу стали по назначению. Назначьте и обоснуйте режим термической обработки, объяснив влияние легирования на превращения, происходящие на всех этапах термической обработки, данной стали. Опишите микроструктуру и свойства стали после термической обработки.

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.66-0.74 | 2.4-2.8 | 0.6-0.9 | до 0.25 | до 0.025 | до 0.025 | до 0.3 | до 0.2 |

Температура критических точек стали 70С3А

Ac1=765, Ac3(Acm)=800, Mn=270

Таблица 2 - Механические свойства при Т=200 С стали 70С3А

| в, МПа | T, Мпа | ,% | , % | KCU, кДж / м2 | Термообр. |

| 1670 | 1470 6 | 6 | 25 | 282 | Закалка 850 oC, масло, отпуск 470 oC |

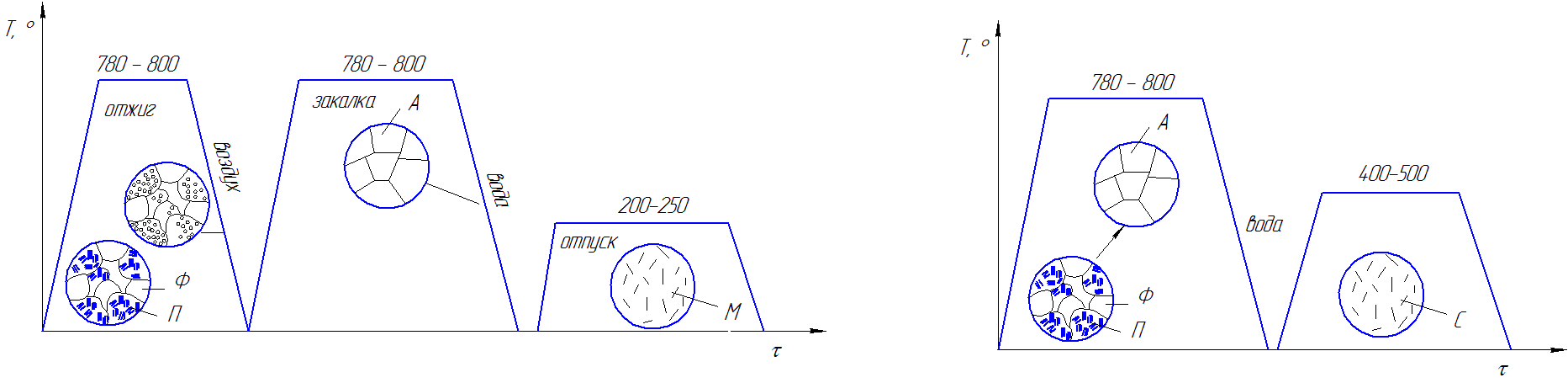

Пружинно-рессорные стали должны иметь особые свойства в связи с условиями работы пружин (цилиндрических, плоских) и рессор. Пружины и рессоры служат для смягчения толчков и ударов, действующих на конструкции в процессе работы, и поэтому основным требованием, предъявляемым к пружинно-рессорным сталям, являются высокий предел упругости и выносливости. Этим условиям удовлетворяют углеродистые стали и стали, легированные такими элементами, которые повышают предел упругости. Такими элементами являются Si, Мn, Cr, V, W. Специфическим в термической обработке рессорных листов и пружин является применение после закалки отпуска при температуре 400-500 С (в зависимости от стали). Это необходимо для получения наиболее высокого предела упругости, величина которого при более низкой или более высокой температуре отпуска получается недостаточной. Отпуск при температуре 400-500С дает отношение σуп/σв приблизительно равное 0,8. Также необходимо учитывать, что сталь 70С3А склонность к отпускной хрупкости.

Полный отжиг состоит в нагреве сталей, содержащих углерода до 0,8%, до температуры выше линии SG на 30...50°С, что отражено на диаграмме состояния железо - углерод, т. е. Ас3 + (30...50°С), то есть 800+(30…50) = 820…850 С.

Средний отпуск состоит в нагреве закаленной детали до температуры 400...450 °С и охлаждении с любой скоростью. При таком отпуске уменьшается твердость и вязкость стали, снимаются внутренние закалочные напряжения. После такого отпуска детали нельзя нагружать динамическими нагрузками. Чаще всего его используют для обработки режущего и измерительного инструмента из углеродистых и легированных сталей.

При нагреве под закалку исходной структурой стали является аустенит. Величина зерна аустенита зависит от температуры нагрева и продолжительности выдержки.

Закалка – термическая обработка – заключается в нагреве стали до температуры выше критической (Ас

3 для доэвтектоидной и А1 – для заэвтектоидной сталей) или температуры растворения избыточных фаз, в выдержке и последующем охлаждении со скоростью, превышающей критическую. Поскольку Сталь 70С3А доэвтектическая, то осуществляем нагрев на 30…50 С выше точки АС3 (Тзак=780…800 ) (табл. 2).

До температуры Аc1 сохраняется исходная структура. При температуре Аc1 происходит превращение перлита в аустенит с содержанием углерода 0,8%. При нагреве выше точки Ас1 происходит растворение цементита в аустените (в соответствии с линией SE). Увеличение температуры выше точки Асm вызывает рост зерна аустенита.

Для закалки сталь 70С3А нагревают на 50-70°С выше точки Ас1. Таким образом, температура нагрева под закалку составляет 780-800°С. Охлаждающая среда при закалке – вода. В результате закалки из аустенита образуется неустойчивая, метастабильная структура мартенсит. Структура после закалки – мартенсит. Твердость стали после закалки 62-64 HRC.

Для снятия напряжений и стабилизации структуры после закалки изделия подвергают среднему отпуску. Средний отпуск снижает закалочные макронапряжения, мартенсит закалки переводится в отпущенный сорбит, повышается прочность и немного улучшается вязкость, снижается твердости.

Рисунок 1 – График термической обработки стали 70С3А

Рисунок 1 – График термической обработки стали 70С3АТаким образом, термической обработкой высокие упругие свойства не получить.

Для повышения физико-механических характеристик выбираем патинтированние стали.

В результате применения холодной пластической деформации, оптимальная степень которой для разных структурных состояний, естественно, различна, удается получить столь высокие прочностные свойства, в том числе сопротивление малым пластическим деформациям, какие недостижимы при использовании обычных методов двойной термической обработки. Достаточно указать, что па проволоке из патентированной стали диаметром 0,3 мм получен предел прочности, равный 3720 МПа, а на проволоке диаметром 0,1 мм он составляет 4800 МПа при достаточной пластичности, тогда как после закалки и низкого отпуска предел прочности высокоуглеродистой стали заметно ниже и не превышает 2450 МПа.

Указанные высокие значения прочности патентированной проволоки достигаются лишь после деформации с высокими степенями обжатия (90

%) и поэтому могут быть получены только на полуфабрикатах (проволоке или ленте) весьма небольшого сечения.

Достижение высокого упрочнения сталей с исходной перлитной структурой, получаемой после патентирования или после нормализации, в результате холодной пластической деформации является следствием увеличения числа дефектов строения при изменении характера их распределения, а также измельчения пластинок феррита и цементита. Это высокое упрочнение при достаточной пластичности и вязкости достигается в результате пластической деформации с большим обжатием (обычно около 80 %).

Температура нормализации составит температуру выше линии SG на 30...50°С, т. е. Ас3 + (30...50°С), то есть 800+(30…50) = 800…850 С с медленным охлаждением на воздухе. В результате из пластинчатого перлит а образуется сферический, который хорошо обрабатывается.

Причины высокого упрочнения, достигаемого в результате окончательной холодной пластической деформации, нельзя считать полностью выясненными.

Структурное состояние после патентирования определяется в температурой распада переохлажденного аустенита и характеризуется дисперсностью феррито-цементитной смеси — размером (толщиной) пластинок этих фаз, а также их субструктурой. Чем ниже температура превращения, тем меньше размер пластинок этих фаз, меньше величина областей когерентного рассеяния феррита и цементита. В итоге возрастает степень упрочнения в процессе пластической деформации, в то время как ее механизм практически не изменяется. В процессе холодной пластической деформации с ростом степени обжатия межфазные границы размываются за счет особенно значительного возрастания в них плотности дислокаций. Плотность дислокаций в ферритных пластинках растет сначала при небольших деформациях неравномерно, затем они постепенно формируют ячеистую субструктуру, причем в ячейках наблюдается довольно большая плотность дислокаций «леса».

-

Свободная ковка: сущность процесса, заготовка, основные технологические операции, инструмент, оборудование, получаемое изделие, механические свойства.

Ковкой называют процесс горячей обработки металлов давлением, при котором путем многократного действия универсального подкладного инструмента или бойков металл заготовки пластически деформируется, постепенно приобретая заданные форму, размеры и свойства.

Ковка является одним из способов обработки металлов давлением. Процесс ковки обычно состоит из ряда чередующихся операций, при которых формоизменение исходной заготовки происходит в результате свободного течения металла в стороны, перпендикулярные движению деформирующего инструмента (по этой причине ковку часто называют свободной ковкой). В качестве инструмента применяют плоские или фигурные (вырезные бойки), а также различный прикладной инструмент. Ковкой получают заготовки, называемые поковками, для последующей механической обработки при единичном и мелкосерийном производстве.

Оборудование для свободной ковки - эти машины подразделяются на молоты и прессы. В свою очередь молоты подразделяются: приводные (рычажные, пневматические, фрикционные) и паровоздушные; а прессы – гидравлические и парогидравлические.

Основной характеристикой молотов является масса падающих частей, а прессов – наибольшее усилие, развиваемое плунжером.

Процесс ковки состоит из нескольких этапов: нагрева металла, совершения кузнечных операций (как правило, на одном прессе или молоте), первичной термической обработкой поковок. Поковки простой формы после одного нагрева заготовок (за один вынос из печи) подвергаются небольшому числу кузнечных операций. Поковки сложной формы изготовляются при нескольких выносах металла из печи (т. е. полуфабрикат поковки поступает в печь на подогрев один или более раз, в зависимости от сложности поковки). Технологический процесс ковки подразделяется на основные, вспомогательные и отделочные операции. К основным кузнечным операциям относятся: осадка, протяжка, прошивка, отрубка, гибка и закручивание. С помощью основных операций производится главное формоизменение при ковке, в то время как вспомогательные и отделочные операции выполняют функции подготовки и доделки перед или после основных операций.

Осадка – это кузнечная операция, заключающаяся в увеличении площади поперечного сечения заготовки за счет уменьшения ее высоты. При осадке заготовку устанавливают вертикально (на торец), а инструмент движется вдоль ее оси (рис. 4.1). В процессе этой операции заготовка деформируется неравномерно вследствие влияния сил трения, возникающих на поверхности бойков и затрудняющих течение металла, а также из-за охлаждения торцов нагретой заготовки, контактирующих с инструментом. Результатом этого является бочкообразность. Основными разновидностями осадки являются: осадка плоскими бойками; осадка слитка с хвостовиком; осадка в подкладных кольцах; высадка; осадка разгонкой.