Файл: Составление технологической карты на восстановление детали.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 42

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ | ||

| Филиал Федерального государственного бюджетного образовательного учреждения высшего образования «Национальный исследовательский университет «МЭИ» в г. Смоленске | ||

| Кафедра «Технологические машины и оборудование» Направление подготовки: 15.03.02 «Технологические машины и оборудование» Профиль подготовки: «Оборудование нефтегазопереработки» | ||

| РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА по дисциплине: «Ремонт, эксплуатация и обслуживание производственного оборудования» на тему «Составление технологической карты на восстановление детали» | ||

| | Студент Группа Руководитель | Фомин В.А. ТМ2-19 Новикова М.А. |

Смоленск, 2022 г.

| ВВЕДЕНИЕ | 3 |

| 1. Характеристика оборудования | 5 |

| 2. Разработка плана-графика осмотров и ремонтов оборудования | 10 |

| 3. Общая компоновка ремонтно-механической мастерской | 14 |

| 4. Составление технологической карты на восстановление детали | 18 |

| 4.1. Ручная дуговая сварка 4.2 Расчет режимов сварки 4.3 Расчет режимов шлифования | 20 20 23 |

5. Экономический эффект от восстановления детали | 25 |

| ЗАКЛЮЧЕНИЕ | 26 |

| СПИСОК ЛИТЕРАТУРЫ | 27 |

| ПРИЛОЖЕНИЯ | 29 |

Введение

Процесс производства нефтяных смазочных масел – это очень сложный\ многостадийный процесс. Технология их производства включает в себя ряд стадий, предназначенных для удаления из сырья групп углеводородов и соединений, присутствие которых в маслах нежелательно. При получении остаточных масел для удаления смолисто – асфальтеновых веществ, применяется деасфальтизация гудрона пропаном, селективная очистка и депарафинизация избирательными растворителями полученных дистиллятов, а далее ведётся доочистка их контактным методом активированной глиной или гидроочистка

Ремонтное хозяйство предприятия представляет собой совокупность отделов и производственных подразделений, занятых анализом технического состояния технологического оборудования, надзором за его состоянием, техническим обслуживанием, ремонтом и разработкой мероприятий по замене изношенного оборудования на более прогрессивное и улучшению его использования.

Выполнение этих работ должно быть организовано с минимальным простоем оборудования, в кратчайшие сроки и своевременно, качественно и с минимальными затратами.

Целью данной расчетно-графической работы является составление технологической карты на восстановление детали.

Для достижения заданной цели необходимо решить следующие задачи:

рассмотреть характеристику оборудования;

разработать план-график по осмотру и ремонту оборудования;

изучить компоновку ремонтно-механической мастерской;

разработать маршрут обработки и карту технологического процесса;

рассчитать экономический эффект от восстановления детали;

составить графическую часть.

1. Характеристика оборудования.

В данной работе рассматривается селективная очистка масляной фракции фенолом, для данной технологической схемы рассматриваем основные этапы и подбираем подходящее оборудование.

Сырье из резервуарных парков, поступает на всас сырьевого насос, прокачивается через межтрубное пространство теплообменников, где нагревается за счет тепла отходящего с установки экстракта до температуры не более 115 °С, и поступает на верхнюю тарелку абсорбера.

Вниз абсорбера под первую тарелку подаются пары азеотропной смеси из сушильной колонны.

Сырье в абсорбере проходит сверху вниз и, контактируя с парами азеотропной смеси, абсорбирует пары фенола из нее.

Водяные пары из абсорбера по шлемовой трубе сбрасываются через паросборник на дожиг в камеры сгорания печей.

Сырье с растворенным фенолом с низа абсорбера забирается насосом, прокачивается по межтрубному пространству холодильников, где охлаждается водой, и подается в среднюю часть экстракционной колонны под 3 – ю или 5 – ю тарелку.

В верхнюю часть колонны на 14 – ю тарелку насосом из емкости подается фенол, подогретый паром (в зимнее время) или охлажденный оборотной водой (в летнее время) в теплообменниках до температуры (45 – 110) °С.

Для снижения растворяющей способности фенола (увеличения его селективности) в верхнюю часть колонны из емкости насосом подается фенольная вода.

В колонне происходит капельно – жидкостная экстракция с образованием двух фаз: экстрактной и рафинатной, движение которых в колонне осуществляется за счет разности их плотностей.

Расположение поверхности раздела фаз по высоте колонны зависит от скорости экстракции, которая регулируется производительностью насоса и, как правило, должна находиться на уровне или чуть выше верхней 14 – ой тарелки.

При этом тяжелая фаза (фенол) сплошным потоком движется от уровня раздела фаз между тарелок сверху виз, а снизу-вверх в виде капель движется диспергированная легкая фаза (сырье).

Рафинатный раствор с содержанием фенола (10 – 15) % с верха колонны. Перетекает в емкость, откуда направляется на регенерацию фенола.

Экстрактный раствор с низа колонны насосом прокачивается через межтрубное пространство теплообменников (спаренные), где подогревается за счет тепла идущих из ребойлеров паров фенола, и поступает на 3 – ю тарелку сушильной колонны.

Таким образом, было рассмотрено техническое оборудование, необходимое для селективной очистки масляной фракции фенолом.

2. Разработка плана-графика осмотров и ремонтов оборудования.

Одним из условий эффективной организации работы любого предприятия является наличие отлаженного механизма выполнения ремонтных работ. Чем ниже удельный вес расходов на ремонт, обслуживание и содержание оборудования в себестоимости продукции, тем выше эффективность производства и самого ремонтного хозяйства. Для предупреждения нерациональных потерь в производстве и сокращения затрат на ремонт используется система планово-предупредительного ремонта.

Таким образом, работы по уходу, надзору, обслуживанию и ремонту оборудования в целях предотвращения нарастающего износа, предупреждения аварийных ситуаций и, как следствие, поддержания оборудования в постоянной готовности к работе являются сущностью системы планово-предупредительного ремонта. В ее основе заложены работы по техническому обслуживанию оборудования и по выполнению плановых ремонтов – текущих, средних и капитальных.

- Техническое обслуживание включает работы по осмотру оборудования, проверке на точность, промывке, смазке и т.д. Эти виды работ выполняются по заранее составленному графику и носят периодический характер с четко выраженной повторяемостью.

- Плановые ремонты по содержанию выполняемых работ, трудоемкости и периодичности подразделяются на текущий, средний и капитальный.

- Текущий ремонт осуществляется в процессе эксплуатации оборудования путем замены отдельных деталей, частей с последующей проверкой на точность, центровкой и т.п.

- Средний ремонт носит более расширенный и углубленный характер, поскольку связан с заменой основных деталей, узлов, трущихся поверхностей.

- Капитальный ремонт представляет собой самый трудоемкий, длительный и дорогостоящий процесс, связанный с полной заменой основных деталей, узлов, разборкой двигателей, трансформаторов. Капитальный ремонт, как правило, сопровождается снятием оборудования с фундамента, с последующей сборкой и испытанием.

Система планово-предупредительного ремонта имеет профилактическую сущность. Однако в практике эксплуатации оборудования возникают аварийные ситуации, связанные с отказом техники, неполадками. Затраты, связанные с устранением последствий аварий, относятся квнеплановым расходам и сказываются на результативности работы предприятия негативным образом.

Система планово-предупредительного ремонта строится на использовании следующих нормативов:

-

ремонтные циклы и их структура; -

длительность межремонтных периодов и периодичность технического обслуживания; -

категории сложности ремонта; -

нормативы трудоемкости; -

нормы запаса деталей и оборотных узлов.

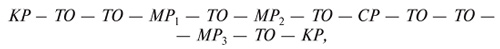

По ремонтным циклом следует понимать время между двумя капитальными ремонтами, а первый ремонтный цикл начинается с ввода оборудования в эксплуатацию до первого капитального ремонта. В этот промежуток времени включается выполнение всех мероприятий по техническому обслуживанию и всех видов ремонтов. Очередность их выполнения может быть представлена следующей примерной схемой, представленной на рисунке.

Рисунок 1 – Очередность выполнения мероприятий по тех. обслуживанию

На данном рисунке КР, CP, MP – соответственно капитальный, средний и малый ремонт; ТО – техническое обслуживание.

При составлении ремонтного цикла необходимо учитывать различные факторы: тип производства, вид и свойства обрабатываемых материалов, эксплуатационные условия, квалификацию персонала, степень загрузки оборудования.

Межремонтный период, периодичность выполнения ремонтных работ, а также их трудоемкость и материалоемкость зависят от конструктивных особенностей оборудования. Исходя из этого, все оборудование на предприятии группируется по категориям ремонтной сложности. Каждой группе соответствует определенное число единиц сложности ремонта, которые устанавливаются по справочнику, и в конечном итоге формируется категория сложности ремонта. Причем отдельно оценивается категория сложности ремонта электрической и механической частей оборудования, а их итог дает искомую величину – категорию сложности ремонта конкретного оборудования.

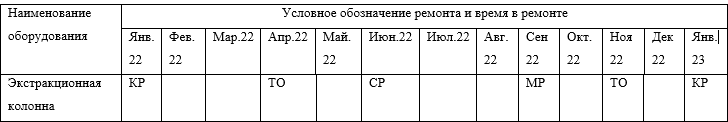

На основе вышеприведенных нормативов строится готовый график планово-предупредительного ремонта (рисунок 2), охватывающий все имеющееся в эксплуатации оборудование, рассчитывается трудоемкость и материалоемкость ремонтных работ, а также численность ремонтного персонала.

Рисунок 2 – План-график осмотра и ремонта оборудования.

Произведенные расчеты включаются в систему текущего внутрипроизводственного планирования с соответствующим ассигнованием средств и последующим учетом затрат на производство продукции.

Снижение расходов на выполнение ремонтных работ – одна из целей эффективного ведения хозяйства. Поэтому выполнению ремонтных работ предшествует техническая, материальная и организационная подготовка.

Техническая подготовка характеризуется выполнением проектных работ по разборке и последующей сборке оборудования, составлением ведомости дефектов, поломок и неисправностей. Их устранение требует соответствующей проработки восстановительных работ и операций. В свою очередь, материальная подготовка осуществления ремонтных работ сводится к составлению ведомости материалов, комплектующих деталей, инструментов и приспособлений. Материальная подготовка предполагает наличие достаточного и необходимого запаса сменных деталей, узлов, а также транспортно-подъемных средств.

Организационная подготовка проведения ремонтных работ может быть выполнена одним из следующих методов: централизованным, децентрализованным и смешанным.

Централизованный метод характеризуется тем, что все виды ремонтных работ выполняются силами заводского ремонтно-механического цеха. В том случае, когда они выполняются цеховой службой ремонта, метод называется децентрализованным. Надо отметить, что эти методы имеют очевидные недостатки в виде сложной и дорогостоящей системы организации выполнения работ.