Файл: Учебный курс для студентов очной и заочной форм обучения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 881

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

При расчете и проектировании деталей обычно используют один или два критерия, а остальные критерии удовлетворяются автоматически или не имеют практического значения для данных деталей.

При всей значимости всех описанных критериев, нетрудно заметить, что ПРОЧНОСТЬ ЯВЛЯЕТСЯ ВАЖНЕЙШИМ КРИТЕРИЕМ РАБОТОСПОСОБНОСТИ И НАДЁЖНОСТИ.

Невыполнение условия прочности автоматически делает бессмысленными все другие требования и критерии качества машин.

Действительно, немногого стоит технологичная, жёсткая, износостойкая, теплостойкая, виброустойчивая, дешевая в эксплуатации, ремонтопригодная конструкция самого передового дизайна, если она сломалась при первой же нагрузке!

Общие принципы прочностных расчётов

Все этапы проектирования, каждый шаг конструктора сопровождается расчётами. Это естественно, т.к. грамотно выполненный расчёт намного проще и в сотни раз дешевле экспериментальных испытаний.

Чаще всего конструктор имеет дело с расчётами на прочность. Оценка прочности элементов конструкции начинается с выбора модели (расчетной схемы). Моделью называют совокупность представлений, условий и зависимостей, описывающих объект расчета. При выборе модели учитывают наиболее значимые и отбрасывают несущественные факторы, которые не оказывают достаточно заметного влияния на условия функционирования элемента конструкции.

Для одной и той же детали может быть предложено несколько моделей расчета, которые будут отличаться глубиной описания реального объекта и условий его работы.

В расчетах прочности материал детали представляют однородной сплошной средой, что позволяет рассматривать тело как непрерывную среду и применять методы математического анализа.

Под однородностью понимают независимость его свойств от размеров выделяемого объема. Такая схематизация основана на осреднении свойств материала в объеме и подтверждена многочисленными экспериментальными исследованиями.

В расчетах на прочность и жесткость рассматриваются изотропные материалы, то есть материалы, обладающие в различных направлениях одинаковыми свойствами.

Расчетная модель материала наделяется такими физическими свойствами, как упругость, пластичность и ползучесть.

Упругостью называют свойство тела восстанавливать свою форму после снятия внешней нагрузки.

Пластичностью называют свойство тела сохранять после нагрузки полностью или частично деформацию, полученную при нагружении.

Ползучестью называют свойство тела увеличивать со временем деформацию под действием постоянных внешних сил.

Различают проектировочные и проверочные расчёты.

Проектировочный расчёт выполняется, когда по ожидаемым нагрузкам, с учётом свойств материала определяются геометрические параметры деталей.

Проверочный расчёт выполняют, когда известна вся "геометрия" детали и максимальные нагрузки, а с учётом свойств материала определяются максимальные напряжения, которые должны быть меньше допускаемых.

Несмотря на такие "провокационные" названия, следует помнить, что оба этих вида расчётов всегда сопутствуют друг другу и выполняются на стадии проектирования деталей и машин.

Математическая формулировка условия прочности любой детали очень проста:

или ,

где , – расчетные нормальные и касательные напряжения в опасном сечении детали; – допускаемые напряжения.

Кроме обычных видов разрушения деталей (поломок), наблюдаются случаи, когда под действием нагрузок, прижимающих две детали одну к другой, возникают местные напряжения и деформации. Разрушения деталей в этом случае вызывают контактные напряжения. Контактные напряжения возникают при взаимном нажатии двух соприкасающихся тел, когда их первоначальный контакт был в точке или по линии (сжатие двух шаров, двух цилиндров и т.п.). Эти напряжения имеют местный характер и весьма быстро убывают по мере удаления от зоны соприкосновения тел, поэтому они не влияют на общую прочность. Однако надежность ряда деталей, например подшипников, зубчатых колес, элементов кулачковых механизмов, определяется, как правило, не общей их прочностью, а прочностью рабочих поверхностей. Если величина контактных напряжений больше допускаемой, то на поверхности деталей появляются вмятины, бороздки, трещины, мелкие раковины. Подобные повреждения наблюдаются, например, у фрикционных, зубчатых, червячных и цепных передач, а также в подшипниках качения.

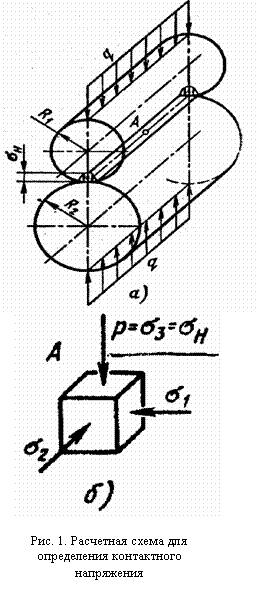

Контактные напряжения определяют методами теории упругости при следующих допущениях: а) в зоне контакта возникают только упругие деформации; б) линейные размеры площадки контакта малы по сравнению с радиусами кривизны соприкасающихся поверхностей; в) силы давления, распределенные по поверхности контакта, нормальны к этим поверхностям. При этих допущениях контур поверхности контакта в общем случае представляет собой эллипс, давления по площадке контакта распределяются по закону поверхности эллипсоида, а максимальное давление действует в центре площадки контакта (рис. 1, а).

Если мысленно выделить бесконечно малый параллелепипед в окрестности некоторой точки, как показано на рис.1, б, то заметим, что давление р, действующее на верхнюю грань параллелепипеда, должно вызвать деформации во всех направлениях. Но этим деформациям препятствует материал тела, окружающий мысленно выделенный параллелепипед, и, следовательно, на его гранях возникают напряжения сжатия, т.е. выделенный элемент находится в состояний трехосного сжатия.Наибольшее (по абсолютной величине) главное напряжение равно максимальному контактному давлению р.

Поскольку оценку прочности ведут по этому напряжению, то его принято называть контактным напряжением и обозначать , (основоположником теории контактных напряжений является Н. Herz, в честь которого приписывают индекс Нконтактным напряжениям).

Приведем без вывода расчетные формулы для определения контактных напряжений, обычно называемые формулами Герца. В случае первоначального контакта по линии (два цилиндра с параллельными осями, цилиндр и плоскость)

(1)

здесь

(2)

(3)

где Епр и — приведенные модуль упругости и радиус кривизны; Е1, Е2 — модули упругости цилиндров; , — радиусы кривизны в точках контакта. При контакте цилиндра с плоскостью . Знак минус в формуле (3) принимают в случае, когда поверхность одного из цилиндров вогнутая (внутренний контакт). В случае первоначального контакта в точке (два шара, шар и плоскость)

(4)

где Епр и — приведенные модуль упругости и радиус кривизны, которые соответственно определяются по (2) и (3).

На основании формул для определения нетрудно установить, что контактные напряжения не являются линейной функцией нагрузки, с ростом сил они возрастают все медленнее. Это объясняется тем, что с увеличением нагрузки увеличивается и площадка контакта.

Tpeщины, как правило, начинаются с поверхности, поэтому оценку контактной прочности ведут по максимальным контактным напряжениям

. (5)

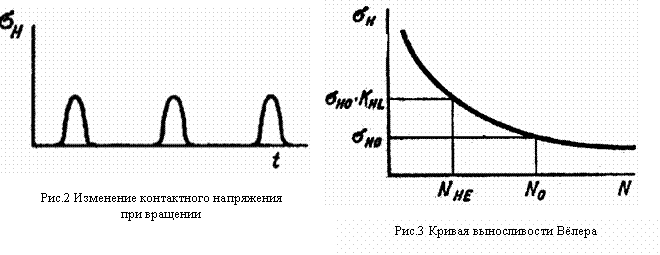

Допускаемое контактное напряжение устанавливают на основе экспериментальных исследований контактной прочности и опыта эксплуатации машин и сооружений. Допускаемое контактное напряжение, обозначаемое по международному стандарту в основном зависит от твердости соприкасающихся поверхностей и от характера изменений контактных напряжений во времени. При вращении цилиндров (или шаров) под нагрузкой отдельные точки их поверхностей периодически нагружаются, а контактные напряжения в этих точках изменяются по отнулевому циклу (рис.2). Каждая точка нагружается только в период прохождения зоны контакта и свободна от напряжений в остальное время оборота цилиндра.

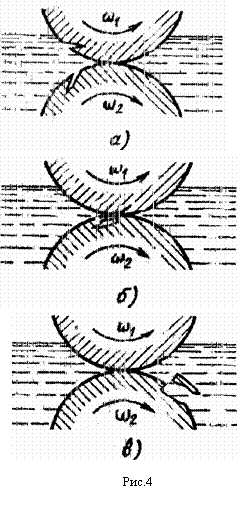

Переменные контактные напряжения вызывают усталость поверхностных слоев деталей. На поверхности образуются микротрещины с последующим выкрашиванием мелких частиц металла. Если детали работают в масле, оно проникает в микротрещины (рис.4, а). Попадая в зону в зону контакта (рис.4, б), трещина закрывается, находящаяся внутри трещины масло сжимается в замкнутом пространстве, и в нем создается высокое давление, распирающее стенки трещины. При повторных нагружениях трещина все более увеличивается, отделяемая ею частица металла откалывается от поверхности, образуя раковину (рис. 4, в). Экспериментальные кривые, характеризующие стойкость материала в отношении усталостного выкрашивания, построенные в координатах контактное напряжение – число циклов нагружений (см. рис.3), подобны обычным кривым выносливости Вёлера.

Базовому числу циклов соответствует предел выносливости , величина которого в основном зависит от твердости материала. По пределу выносливости определяют допускаемое напряжение, исключающее усталостное выкрашивание рабочих поверхностей.

При отсутствии смазки характер разрушения поверхностных слоев изменяется: трещины не успевают развиться в раковину, поскольку поверхностный слой, в котором возникают первичные трещины, истирается раньше.

Всегда, везде, при любых обстоятельствах конструктор обязан учитывать и обеспечивать такие условия работы, чтобы напряжения в материале деталей не превышали допускаемых.

В качестве допускаемых нельзя назначать предельные напряжения, при которых наступает разрушение материала.

Разница между допускаемыми и предельными напряжениями похожа на разницу между краем платформы метро и «белой линией», проведённой примерно в полуметре перед краем. Переход через «белую линию» грозит замечанием от дежурного, а стояние на краю – гибелью.

Допускаемые напряжения следует принимать меньше предельных, "с запасом":