Файл: Учебный курс для студентов очной и заочной форм обучения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 885

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Теплостойкостью называют способность конструкции работать в пределах заданных температур в течение заданного срока службы. Тепловыделение, связанное с рабочим процессом, имеет место в тепло вых двигателях, электрических машинах, литейных машинах и в машинах для горячей обработки материалов. Перегрев деталей во время работы – явление вредное и опасное, так как при этом снижаются их прочность и жесткость, ухудшаются свойства смазки, а уменьшение зазоров в подвижных соединениях приводит к заклиниванию и поломке.

Нагрев деталей машин может вызвать следующие вредные последствия:

- понижение прочности материала и появление остаточных деформа ций, так называемое явление ползучести (наблюдается в машинах с очень напряженным тепловым режимом, например, в лопатках газо вых турбин);

- понижение защищающей способности масляных пленок, а следова тельно, увеличение износа трущихся деталей;

- изменение зазоров в сопряженных деталях;

- в некоторых случаях понижение точности работы машины;

- заклинивание сопрягаемых подвижных деталей;

- для деталей, работающих в условиях многократного циклического изменения температуры, могут возникнуть и развиться микротрещи ны, приводящие в отдельных случаях к разрушению деталей.

Для обеспечения нормального теплового режима работы конструкции производят тепловые расчеты (расчеты червячных передач, подшипники скольжения и др.) и при необходимости вносят конструктивные изменения (например, применяют охлаждение).

При расчетах на теплостойкость сопоставляют расчетную Тр температуру с допускаемой [T]:

.

Соблюдение указанных критериев работоспособности обеспечивает надежность конструкции в течение заданного срока службы. Развитие современного машиностроения связано с применением множества взаимодействующих узлов и автоматических устройств, поэтому отказ в работе хотя бы одной детали или соединения приводит к нарушению работы всей конструкции. Надежность зависит от качества изготовления конструкции и от соблюдения норм эксплуатации.

Стойкость к старению – способность деталей машин сопротивляться повреждению материала в связи изменением структуры и свойств, появлением хрупкости. Объемное старение – разрушение, деформация, изменение свойств, поверхностное старение – прогар, трещинообразование, изменение шероховатости, твердости, отражательной способности, напряженное состояние.

Выносливость деталей машин при переменных напряжениях

Многие детали машин или их элементы, такие, как валы, зубья зубчатых колес и другие, работают в условиях, когда возникающие в них напряжения периодические изменяют свое значения или значение и знак.

По характеру изменения во времени нагрузки в машинах делят на постоянные и переменные.

Постоянные нагрузки могут вызывать переменные напряжения. Так, при вращении вала, нагруженного изгибающим моментом, один и те же волокна его оказываются попеременно то в растянутой, то в сжатой зоне. Так же поочередный вход в зацепление зубьев колес вызывает в них изменение напряжений.

Причиной изменения напряжений может быть и переменный характер действия внешней нагрузки. Переменность нагрузки, например, автомобиля может связана: с загрузкой (автомобиль может ехать с полной загрузкой, с частичной или без груза), с рельефом местности (езда под гору, по ровной местности, в гору), с видом и качеством дорожного полотна или грунта (грунтовая дорога, асфальт, булыжная мостовая), с остановом и разгоном у светофора, с квалификацией водителя и т.д. Каждый из этих факторов может изменять нагрузку в несколько раз.

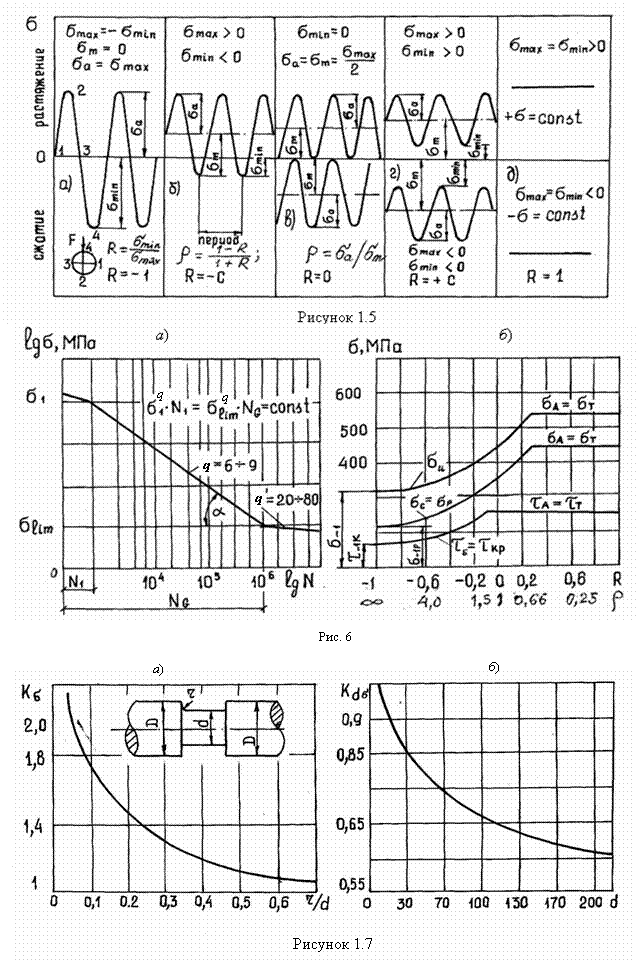

Характеристикой напряженности детали является цикл напряжений - совокупность последовательных значении напряжений за один период при регулярном нагружении. В случае действия касательных напряжении остаются в силе все приведенные ниже термины и соотношения с заменой на . Продолжительность одного цикла нагружения называют периодом и обозначают Т (рис.5). Напряжения с одним максимумом и одним минимумом в течение одного периода при постоянстве параметров цикла называют регулярным нагружением.

Цикл переменных напряжении характеризуют (рис.5):

1. максимальным напряжением ;

2. минимальным напряжением ;

3. средним напряжением ;

4. амплитудой цикла ;

5. коэффициентом асимметрии цикла ;

6. характеристикой цикла , , .

7. коэффициентом амплитуды

Если R=0 ( = 0; ; ; а=0,5),то имеем отнулевой цикл напряжений (рис.5, в).

Если ( 0; ; ; а=1), то цикл напряжений называется симметричным (рис.5,

а). Этот цикл является наиболее неблагоприятным для работы детали, так как характеризуются изменением не только значения, но и знака действующих напряжений (знакопеременный цикл).

Если R=1 ( ; ; ; а=0), действуют постоянные статистические напряжения.

Во всех других случаях - циклы напряжения асимметричные (рис.5, б, г), ; ; (-1; -0,5; 0; +0,5; +1); ; .

Рассмотрим определение числа циклов нагружения на примере вала, подверженного действию изгибающего момента и вращающегося с частотой вращения n, мин-1 (угловой скоростью , с-1).

Продолжительность одного цикла изменения напряжения, т.е. период Т, с:

Общее число циклов за промежуток время Lh, ч:

(6)

Усталость деталей машин

Опыты показывают, что детали машин длительное время подвергавшиеся действию переменных напряжений, разрушаются при напряжениях, значительно меньших, чем временное сопротивление (иначе предел прочности).

Разрушение при циклическом нагружении происходит вследствие возникновения микротрещин в зоне концентрации напряжений. Трещины постепенно развиваются, проникая вглубь, поперечное сечение деталей ослабляется и в некоторый момент происходит мгновенное разрушение.

Под усталостью понимают процесс постепенного накопления повреждений материала под действием переменных напряжений, приводящих к изменению свойств, образования трещин, их развитию и разрушению. Свойство материала противостоять усталости называется выносливостью.

Предел выносливости материалов. Для расчетов на прочность при повторно – переменных напряжениях требуется знание механических характеристик материала. Их определяют испытанием на сопротивление усталости серии стандартных тщательно отполированных образцов на специальных машинах. Наиболее простым является испытание на изгиб при симметрическом цикле напряжений.

Задавая образцам различные значения напряжений , определяют число циклов N, при котором произошло их разрушение. По полученным данным строят кривую - N, называемую кривой усталости рис.3 если данную кривую построить в логарифмических координатах, то приобретает вид прямой (рис.6). Как видно из рис.6, а при малых напряжениях образец, не разрушаясь, может выдержать очень большое число циклов нагружения.

Кривая выносливости Вёлера показанная на рис.3 присуща для деталей из сплавов цветных металлов. Постоянство показателя кривой выносливости сохраняется вплоть до очень малого уровня напряжения. Поэтому введено понятие условный предел выносливости и базовое число циклов.

Условным пределом выносливости или пределом ограниченной выносливости называется наибольшее максимальное напряжение, при котором не происходит разрушение, когда осуществляется определенное число циклов, принятое за базу - .

В логарифмических координатах уравнение соответствует прямой линии с показателем кривой выносливости для гладких образцов при симметричном цикле.

Для конструкционной и легированной стали предел выносливости находится в точке пересечения левой и правой ветви выносливости (рис.6, а). Вообще допущение о горизонтальности правой ветви выносливости противоречит физической сущности явления усталости, так как усталость как результат потерь на гистерезис при нагружении и разгрузке детали переменного режима работы.

Из обобщенных диаграмм наиболее распространены диаграмма Смита (рис.6, б) где рассмотрены пределы выносливости при изгибе, растяжении-сжатии и кручении для коэффициента асимметрии , характеристики цикла , коэффициента амплитуды . Располагая диаграммами Смита для различных материалов и видов нагружения, можно производить расчет на усталость при любом значении коэффициента асимметрии цикла.

Для образцов и деталей при коэффициенте асимметрии пределы выносливости для нормальных напряжении обозначают и , а при кручении по симметричному циклу и . Соответственно для отнулеванного цикла ; и ; .

При отсутствии табличных экспериментальных данных по ГОСТ 25.504-82 принимают следующие соотношения:

; ;

;

где - математическое ожидание предела прочности из 14 образцов по 14 плавкам. Так для углеродистой стали:

; ; .

Местные напряжения в деталях машинах

Опытным путем установлено, что на значение предела выносливости влияют размеры, форма и состояние поверхностей деталей.

Влияние размеров. Чем больше абсолютные размеры поперечного сечениях детали, тем меньше предел выносливости, так как в большей степени проявляются неоднородность механических свойств и внутренние структурные дефекты металла (раковины, шлаковые включения на границах зерен и др.). Это учитывают коэффициентом влияния абсолютных размеров поперечного сечения Кd (табл. 2, рис. 6).

Таблица 2. Значения коэффициента Кd (выборка)

| Деформация и материал | Кd при диаметре вала d, мм | |||||

| 20 | 30 | 40 | 50 | 70 | 100 | |

| Изгиб для углеродистых сталей | 0,92 | 0,88 | 0,85 | 0,81 | 0,76 | 0,71 |

| Изгиб для легированных сталей и кручение для всех сталей | 0,83 | 0,77 | 0,73 | 0,70 | 0,67 | 0,62 |