Файл: 3 1 Анализ функционального назначения и область применения превенторов.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 129

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Данная конструкция позволит повысить надежность фиксирующего устройства.

3.2 РАСЧЁТ УЗЛОВ И ДЕТАЛЕЙ ПРЕВЕНТОРА

3.2.1 Расчёт штока превентора

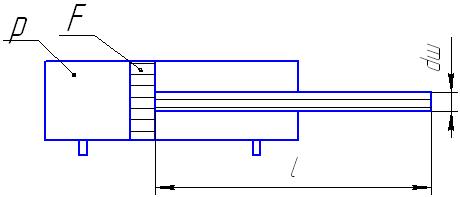

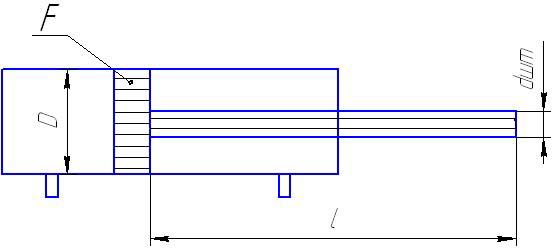

Расчёт штока ведётся, как проверочный расчёт сжатого стержня на устойчивость. Схема расчета штока представлена на рисунке 4.

Рисунок 4 – Расчетная схема штока превентора

p

– поршневая полость;

– поршневая полость;F – площадь сечения штока;

dш – диаметр штока; l – длина штока

Площадь сечения штока F, м2

где

Момент инерции J, м4

Радиус инерции i, м

Приведённая длина lпр, м

где ν- приведенный коэффициент длины, ν = 0,7;

l – длина штока, l= 0,4 м

Гибкость штока λ

По рекомендациям примем

где

Расчетное значение прочности σ, МПа

где P – сила, развиваемая гидроцилиндром, P=309250 Н.

Так как условие прочности

3.2.2 Расчет гидроцилиндра превентора

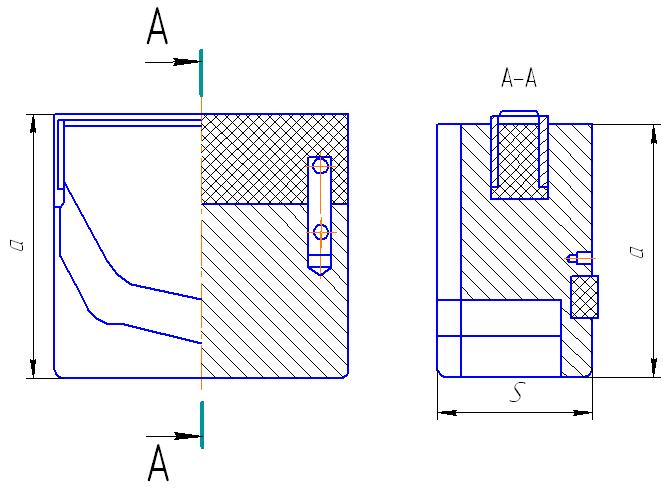

Гидравлический цилиндр рассчитывают на прочность из условия заданного диаметра цилиндра. Диаметр гидравлического цилиндра определяется в зависимости от давления на поршень при закрытом превенторе, необходимого, чтобы преодолеть выталкивающее усилие. Расчетная схема гидроцилиндра представлена на рисунке 5.

Усилие, развиваемое гидроцилиндром Pу, кН

Рисунок 5 – Расчетная схема гидроцилиндра превентора

F

– площадь сечения штока;

– площадь сечения штока;dшт – диаметр штока;

l – длина штока;

D – диаметр гидроцилиндра

где dш - диаметр штока, dш = 0,1 м;

РС- давление в скважине, РС=35 МПа

Усилие на преодоление сил трения Q, Н

где РГ- давление в гидроцилиндре, РГ= 10 МПа;

ho – высота контактного кольца, ho=

f– коэффициент трения, f = 0,01÷0,07

Таким образом полное усилие в гидроцилиндре P1у, кН

Площадь поршня гидроцилиндра F, м2

Диаметр гидроцилиндра D, м

3.2.3 Расчет крышки гидроцилиндра превентора

Крышка гидроцилиндра испытывает нагрузки, создаваемые давлением внутри цилиндра и давлением в скважине, которое действует на шток поршня.

где D- диаметр гидроцилиндра, D= 0,185 м;

Крышка гидроцилиндра имеет прямоугольную форму и крепится к крышке корпуса превентора шпильками.

С учётом затяжки одна шпилька воспринимает усилие Pшп, Н

где 1,2 – коэффициент затяжки;

Z – число шпилек, Z = 12

Изгибающий момент в тарелке фланца под одной шпилькой Ми, Н·м

где l– плечо изгиба, l= 0,6 м

Момент сопротивления изгибающегося участка W, м3

где B – длина сечения, B = 0,14 м;

h– высота сечения, h = 0,63 м

Напряжение изгиба σ, МПа

Для углеродистой стали

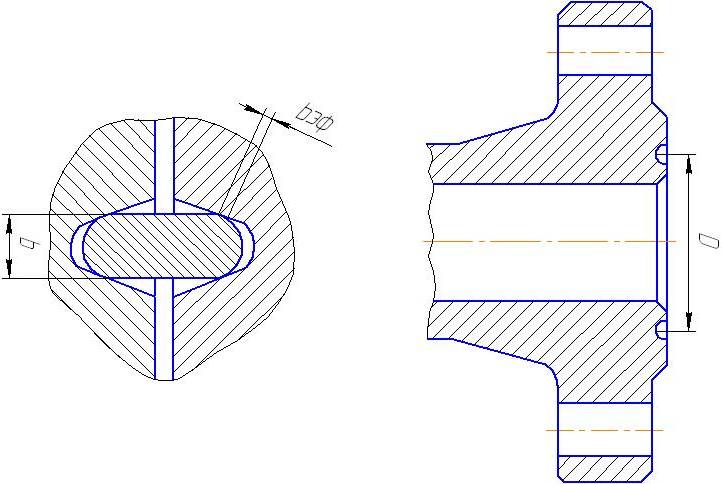

3.2.4 Расчёт плашки превентора

Вкладыши плашечного превентора воспринимают определенные нагрузки в зависимости от направления усилия: в одних случаях на изгиб наружу, в

других на изгиб вовнутрь от веса бурильной колонны.

Рассчитываем вкладыш плашки по изгибающим моментам и

напряжениям. Нагрузка на поверхность полукруглой плиты распределяется равномерно. Схема к расчету плашек представлена на рисунке 6.

Рисунок 6 – Расчет плашек

a – высота плиты;

S – толщина плиты

Изгибающее напряжение σ, МПа

где β – коэффициент, = 0,1383; β = 0,1383;

Р – давление в превенторе, Р = 35 МПа;

а – высота плиты, а = 0,4 м;

S– толщина плиты, S = 0,022 м

Условие прочности

3.2.5 Расчёт усилий затяжки фланцевых соединений

Расчетная схема усилий затяжки фланцевых соединений представлена на рисунке 7.

Рисунок 7 – Схема усилий затяжки фланцевых соединений

D

– средний диаметр уплотнения;

– средний диаметр уплотнения;bэф – эффективная ширина прокладки;

b – ширина прокладки

Определим расчётное усилие Ррасч., кН

где D – средний диаметр уплотнения, D = 0,3238 м;

Р – рабочее давление среды, P = 35 МПа;

bэф – эффективная ширина прокладки, м.

где b – ширина прокладки, b = 0,0159 м

Определим усилие предварительной затяжки Рзат, кН,

где gп – удельное давление смятия прокладки для создания герметичности, МПа, для стали 40Х

gп = 127 МПа

За расчётное усилие принимается большее из Рэкс. и Рзат.,соответственно Ррасч. = 1027 кН.

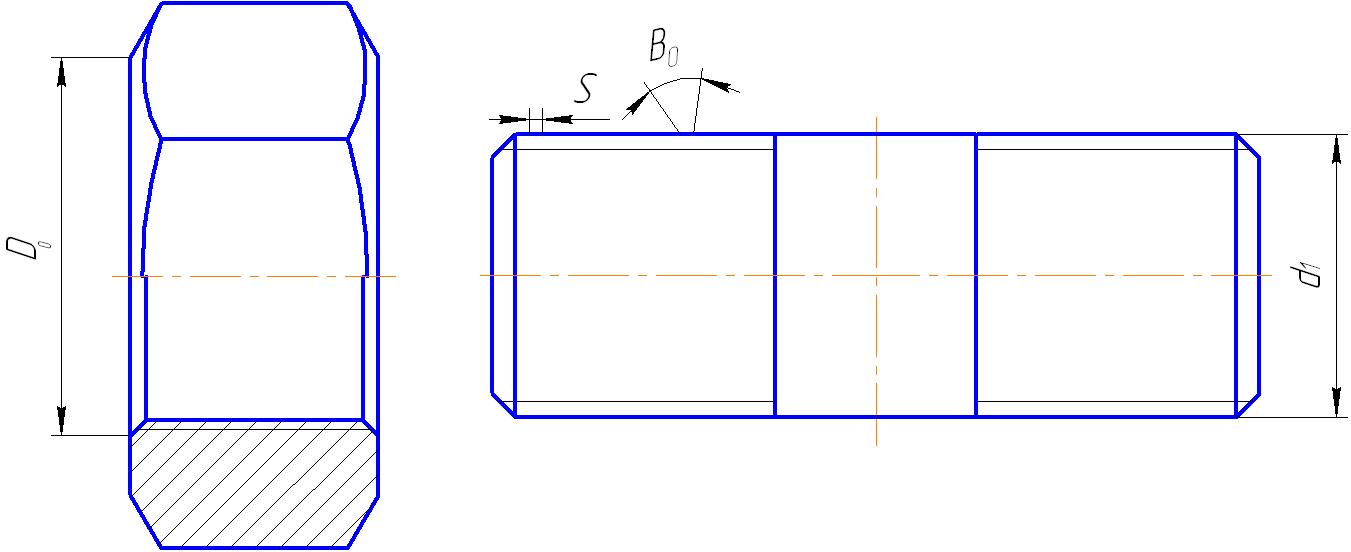

3.2.6 Расчет затяжки шпилечного соединения

При значительных затяжках шпильки воспринимают большие осевые нагрузки, особенно в период, когда оборудование находится под действием скважинного давления. Расчетная схема представлена на рисунке 8.

Рисунок 8 – Схема расчета шпилечного соединения

D

0 – Наружный диаметр опорного бурта гайки; S – шаг резьбы;

0 – Наружный диаметр опорного бурта гайки; S – шаг резьбы; Β0 – угол подъёма резьбы;

d1 – диаметр шпильки

Определим усилие на одну шпильку Рш, кН

где z – число шпилек, z = 12

Определим напряжение в шпильке ш, МПа,

где d1 – диаметр шпильки, d1 = 0,048 м по ГОСТ 22042-76 (исполнение 1)

Определим допускаемое напряжениее в материале шпильки [ш]:

где σТ – предел текучести материала шпильки, МПа. Материал шпильки сталь 40ХН, σТ = 785 МПа;

nш – коэффициент запаса прочности, nш = 3

Условие прочности выполняется.

Определим необходимый момент крепления шпилек Мш, Нм

где f – коэффициент трения гайки о фланец, f = 0,2;

D0 – наружный диаметр опорного бурта гайки, м;

Β0 – угол подъёма резьбы, град;

S – шагрезьбы, S = 0,003 м;

ρ – угол трения в резьбе, град;

f1 – коэффициент трения в резьбе,