Файл: 3 1 Анализ функционального назначения и область применения превенторов.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 130

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

f1 = 0,2

.

.

3.2.7 Расчет фланцев

Фланцевые соединения изготавливают по ОСТ 26-16-1609-79. Корпусные фланцы отливаются вместе с корпусом детали (превентор, крестовина, задвижка) устьевого оборудования. Фланцевые соединения группируют в зависимости от давлений и проходных сечений.

Фланец рассчитывают по наиболее опасному сечению АС. При расчете фланца его можно представить в виде консольной балки с заделкой в сечении АС.

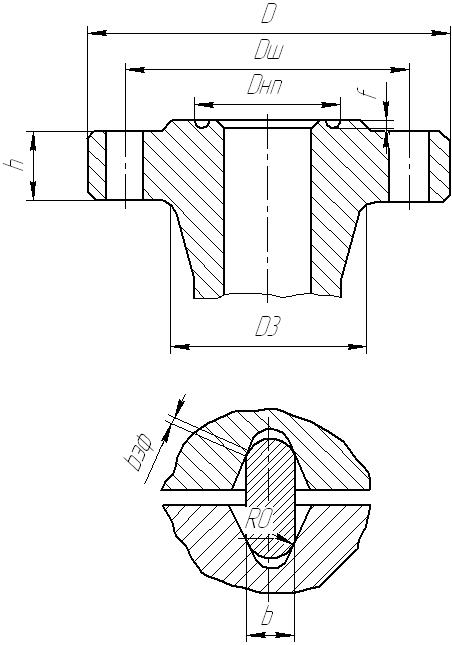

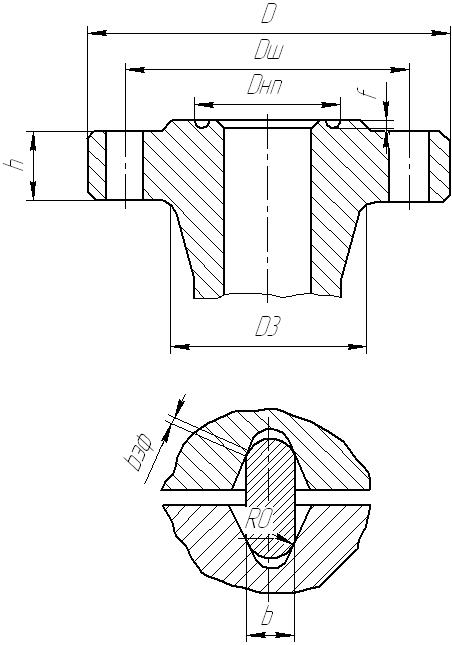

Схема фланцевого соединения изображена на рисунке 9.

Рисунок 9 – Схема фланцевого соединения превентора

D – наружный диаметр;

– наружный диаметр;

Dш – диаметр делительной окружности центров отверстий под шпильки;

D3 – диаметр перехода фланца;

Dнп – наружный диаметр прокладки;

h – высота тарелки фланца;

f – глубина канавки;

R0 – радиус округления граней прокладки;

b – ширина канавки;

bэф – эффективная ширина прокладки.

Определим в опасном сечении АС изгибающий момент Мас, кНм,

где D3 – диаметр перехода фланца, D3 = 0,369 м;

Dш – диаметр делительной окружности центров отверстий подшпильки, Dш = 0,483 м;

Dнп – наружный диаметр прокладки, Dнп = 0,33215 м.

Момент сопротивления изгибу Wac, м2

где h – высота тарелки фланца, h = 0,119 м;

f – глубина канавки, f = 0,011 м;

Dрас – расчетный диаметр наиболее нагруженной точки сечения, м

Напряжение изгиба σф, МПа

,

,

Определим допустимый предел текучести для материала фланца [ф], МПа

где σТ – предел текучести для материала фланца, сталь 40Х; σТ = 320 МПа;

nф – запас прочности для материала фланца, nф = 3

Условие прочности выполняется.

3.2.8 Определение усилий во фланцевом соединении

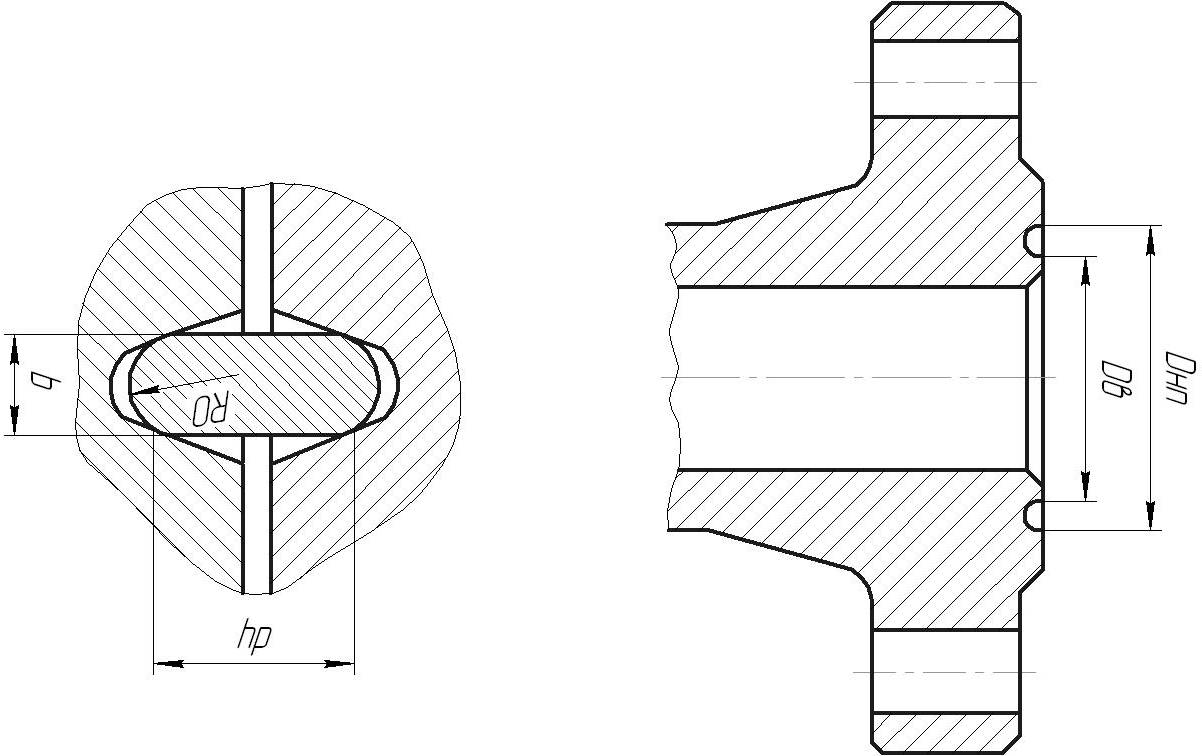

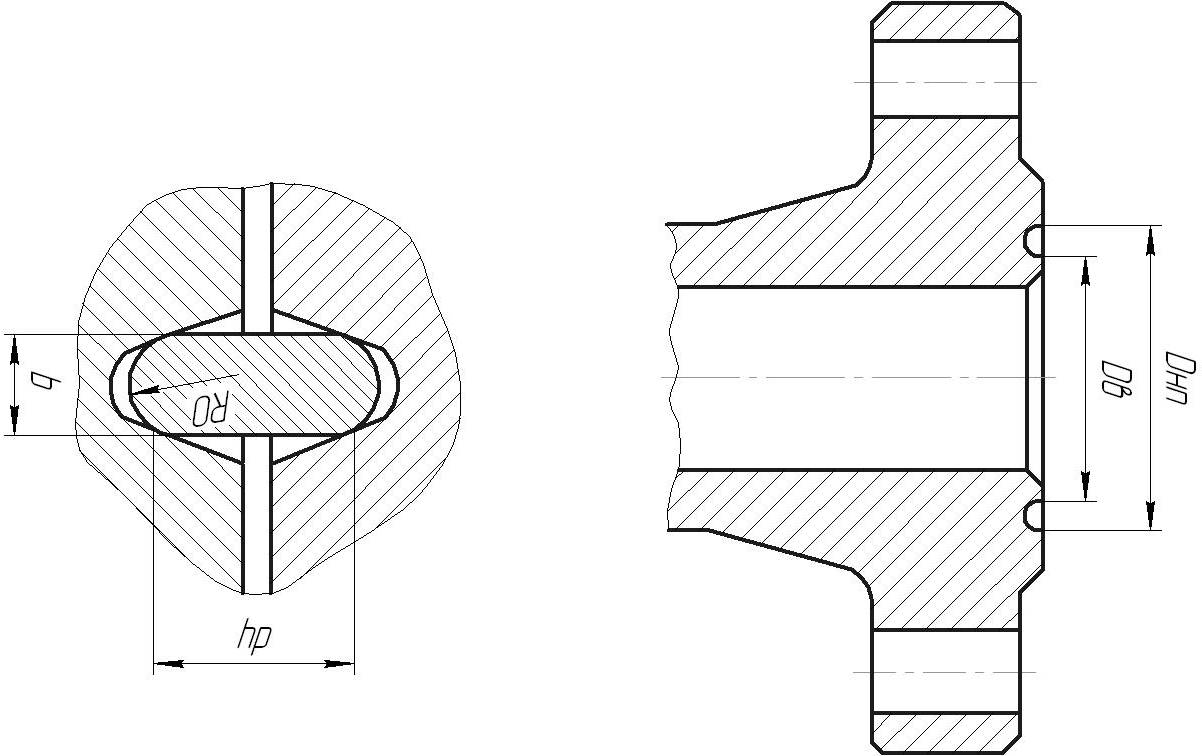

Расчетная схема приведена на рисунке 10.

Р исунок 10 – Определение усилий во фланцевом соединении

исунок 10 – Определение усилий во фланцевом соединении

Dв – внутренний диаметр прокладки; Dнп – наружный диаметр прокладки;

R0 – радиус закругления граней прокладки;

hp – рабочая высота прокладки

Определим усилие предварительной затяжки Рзат, МПа

где α1 – угол наклона поверхности канавки фланца к его торцу, град;

K – отношение внутреннего диаметра прокладки к наружному диаметру;

Dв – внутренний диаметр прокладки,

Dв = 0,31545 м;

Dнп – наружный диаметр прокладки, Dнп = 0,33215 м;

R0 – радиус закругления граней прокладки, R0 = 0,0016 м;

hp – рабочая высота прокладки, hp = 0,021 м.

Усилие, действующее на шпильки фланцевого соединения Рэ, МН

где Рзат – усилие для обеспечения герметичности соединения, кН;

А0 – коэффициент, зависящий от коэффициента трения;

f(К) – расчетный коэффициент;

– коэффициент Пуассона, = 0,28

3.2.9 Расчет прочности прокладки

Для определения прочности прокладки проверяют параметр , отражающий устойчивость формы прокладки при действии на нее осевых сил. Если

, отражающий устойчивость формы прокладки при действии на нее осевых сил. Если  расчет считается законченным. Если

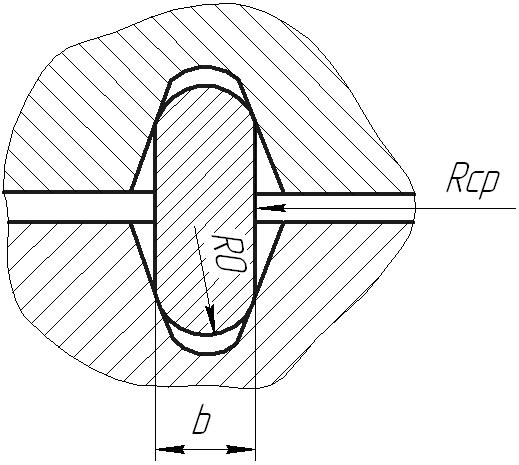

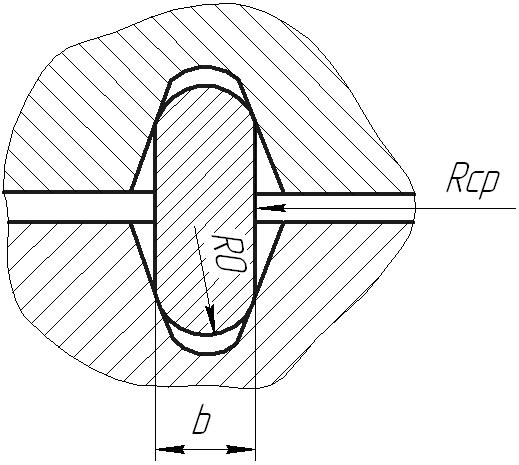

расчет считается законченным. Если  , то надо сделать прокладку прочнее, например, изменить материал прокладки и найти новую ширину сечения прокладки b. Расчетная схема прокладки представлена на рисунке 11.

, то надо сделать прокладку прочнее, например, изменить материал прокладки и найти новую ширину сечения прокладки b. Расчетная схема прокладки представлена на рисунке 11.

Рисунок 11 – Расчетная схема прокладки

b – ширина прокладки;

– ширина прокладки;

Rср – средний радиус прокладки

где b – ширина прокладки, b = 0,159 м;

Rср – средний радиус прокладки, м.

Условие прочности выполняется.

3.3 МОНТАЖ ПРЕВЕНТОРА.

3.3.1 Требования к монтажу и его технология

При монтаже превентора в составе противовыбросового оборудования, выполненного по схеме ОП2 – 280×350, по ГОСТ 13862-80 основным требованием является обеспечение высоты от плоскости фланца обсадной колонны до пола буровой не меньше, чем 6,5 м. Замена хотя бы одного плашечного превентора традиционной конструкции спроектированным превентором позволит отказаться от переходной

надпревенторной катушек и тем самым, ограничить минимально возможную высоту до 6,5 м.

Не менее важным требованием является обеспечение безопасных расстояний между превенторами и вертикальными опорами подроторных балок. Кроме того, перед монтажом противовыбросового оборудования, и превенторов в частности, рекомендуется проверить вертикальность и центровку буровой вышки, так как проведение центровки вышки по окончании монтажа противовыбросового оборудования сопряжены с известными трудностями.

Правилами безопасности категорически запрещается применять и монтировать противовыбросовое оборудование, имеющие видимые трещины, сколы поверхности корпуса, канавок под уплотнение.

Запрещается монтаж плашечного превентора с деформированными элементами рычажного привода, имеющего повреждения на рабочих поверхностях осей.

Осуществляя монтаж, необходимо тщательно следить за качеством сборки, не допускать перекосов оборудования при затяжке фланцевых соединений. При проведении грузоподъемных работ необходимо пользоваться разработанными схемами центрования, удержания на весу оборудования. Так как разработанный плашечный превентор является несбалансированным оборудованием, его центруют с помощью строп откоса. Центрирование превентора изображено на рисунке 12.

3.3.2 Последовательность монтажа превентора

Сборку плашечных превенторов устанавливают на крестовину колонной головки талевой системы между подпорными балками и закрепляют на фланце крестовины шпильками.

Карданные валы превенторов ориентируют в пространстве в направлении места установки ручного привода. Угол между осями карданного вала и гидроцилиндра превентора должен быть не более 80С. Стойки со штурвалами устанавливают на общее основание.

К фланцу верхнего превентора крепят разъемный желоб. Универсальный превентор устанавливают на верхний плашечный превентор.

Малые отводы крестовин на устье скважины, расположенные между плашечными превенторами оборудуют отсекателем. За отсекателями устанавливают аварийные задвижки, а затем рабочие задвижки, управляемые дистанционно, с гидроприводом, к которым присоединяют отводы высокого давления. Штуцерно-задвижечный блок монтируют на специальных санях и устанавливают за пределом основания вышки, на расстоянии 8-10 м от устья. После быстросъемных штуцеров устанавливают трубы низкого давления. Их собирают секциями на быстросборных соединениях. Сани штуцерно-задвижечного блока устанавливают на двух фундаментах - плитах. К блоку подсоединяют трубы высокого и низкого давления, монтируют отбойную камеру.

После монтажа манифольда превенторную установку обвязывают трубами и узлами системы гидравлического управления, а так же монтируют силовой и вспомогательный приводы пульта гидроуправления. Основной пульт устанавливают на расстоянии 10 м от устья скважины, вспомогательный пульт располагается на рабочем месте бурильщика. Основной пульт должен быть заземлен. Данная превенторная установка должна быть оборудована паропроводом для обогрева установки в условиях низких температур. Паропровод каждого превентора подключается к паровой линии отдельно.

Плашечные превенторы при необходимости могут быть установлены на фонтанную скважину. Эта операция осуществляется при помощи троса, которым подтягивают подвешенный над устьем превентор на верхний фланец арматуры.

Для замены плашек необходимо вывинтить втулку ручного привода; подключить систему гидроуправления и открыть плашки; отвинтить винты, крепящие крышку превентора; закрыть вентиль, снизить давление, повернуть крышку вокруг оси и вытолкнуть плашку из замкового соединения. Новую плашку вставить в замок, закрыть крышку, затянуть винты, крепящие ее и открыть вентиль.

После опрессовки оборудования, масляный бак заправить маслом АМТ-10 или ДТ-8, в зависимости от сезона эксплуатации, а аккумуляторы – азотом до давления 6-6,5 МПа. Воздушные пробки в системе устраняют путем многократного закрытия и открытия превентора и задвижки до тех пор, пока

время закрытия не станет постоянным. После этого аккумуляторы заряжают до давления 10 МПа.

3.2.7 Расчет фланцев

Фланцевые соединения изготавливают по ОСТ 26-16-1609-79. Корпусные фланцы отливаются вместе с корпусом детали (превентор, крестовина, задвижка) устьевого оборудования. Фланцевые соединения группируют в зависимости от давлений и проходных сечений.

Фланец рассчитывают по наиболее опасному сечению АС. При расчете фланца его можно представить в виде консольной балки с заделкой в сечении АС.

Схема фланцевого соединения изображена на рисунке 9.

Рисунок 9 – Схема фланцевого соединения превентора

D

– наружный диаметр;

– наружный диаметр; Dш – диаметр делительной окружности центров отверстий под шпильки;

D3 – диаметр перехода фланца;

Dнп – наружный диаметр прокладки;

h – высота тарелки фланца;

f – глубина канавки;

R0 – радиус округления граней прокладки;

b – ширина канавки;

bэф – эффективная ширина прокладки.

Определим в опасном сечении АС изгибающий момент Мас, кНм,

где D3 – диаметр перехода фланца, D3 = 0,369 м;

Dш – диаметр делительной окружности центров отверстий подшпильки, Dш = 0,483 м;

Dнп – наружный диаметр прокладки, Dнп = 0,33215 м.

Момент сопротивления изгибу Wac, м2

где h – высота тарелки фланца, h = 0,119 м;

f – глубина канавки, f = 0,011 м;

Dрас – расчетный диаметр наиболее нагруженной точки сечения, м

Напряжение изгиба σф, МПа

Определим допустимый предел текучести для материала фланца [ф], МПа

где σТ – предел текучести для материала фланца, сталь 40Х; σТ = 320 МПа;

nф – запас прочности для материала фланца, nф = 3

Условие прочности выполняется.

3.2.8 Определение усилий во фланцевом соединении

Расчетная схема приведена на рисунке 10.

Р

исунок 10 – Определение усилий во фланцевом соединении

исунок 10 – Определение усилий во фланцевом соединенииDв – внутренний диаметр прокладки; Dнп – наружный диаметр прокладки;

R0 – радиус закругления граней прокладки;

hp – рабочая высота прокладки

Определим усилие предварительной затяжки Рзат, МПа

где α1 – угол наклона поверхности канавки фланца к его торцу, град;

K – отношение внутреннего диаметра прокладки к наружному диаметру;

Dв – внутренний диаметр прокладки,

Dв = 0,31545 м;

Dнп – наружный диаметр прокладки, Dнп = 0,33215 м;

R0 – радиус закругления граней прокладки, R0 = 0,0016 м;

hp – рабочая высота прокладки, hp = 0,021 м.

Усилие, действующее на шпильки фланцевого соединения Рэ, МН

где Рзат – усилие для обеспечения герметичности соединения, кН;

А0 – коэффициент, зависящий от коэффициента трения;

f(К) – расчетный коэффициент;

– коэффициент Пуассона, = 0,28

3.2.9 Расчет прочности прокладки

Для определения прочности прокладки проверяют параметр

Рисунок 11 – Расчетная схема прокладки

b

– ширина прокладки;

– ширина прокладки;Rср – средний радиус прокладки

где b – ширина прокладки, b = 0,159 м;

Rср – средний радиус прокладки, м.

Условие прочности выполняется.

3.3 МОНТАЖ ПРЕВЕНТОРА.

3.3.1 Требования к монтажу и его технология

При монтаже превентора в составе противовыбросового оборудования, выполненного по схеме ОП2 – 280×350, по ГОСТ 13862-80 основным требованием является обеспечение высоты от плоскости фланца обсадной колонны до пола буровой не меньше, чем 6,5 м. Замена хотя бы одного плашечного превентора традиционной конструкции спроектированным превентором позволит отказаться от переходной

надпревенторной катушек и тем самым, ограничить минимально возможную высоту до 6,5 м.

Не менее важным требованием является обеспечение безопасных расстояний между превенторами и вертикальными опорами подроторных балок. Кроме того, перед монтажом противовыбросового оборудования, и превенторов в частности, рекомендуется проверить вертикальность и центровку буровой вышки, так как проведение центровки вышки по окончании монтажа противовыбросового оборудования сопряжены с известными трудностями.

Правилами безопасности категорически запрещается применять и монтировать противовыбросовое оборудование, имеющие видимые трещины, сколы поверхности корпуса, канавок под уплотнение.

Запрещается монтаж плашечного превентора с деформированными элементами рычажного привода, имеющего повреждения на рабочих поверхностях осей.

Осуществляя монтаж, необходимо тщательно следить за качеством сборки, не допускать перекосов оборудования при затяжке фланцевых соединений. При проведении грузоподъемных работ необходимо пользоваться разработанными схемами центрования, удержания на весу оборудования. Так как разработанный плашечный превентор является несбалансированным оборудованием, его центруют с помощью строп откоса. Центрирование превентора изображено на рисунке 12.

3.3.2 Последовательность монтажа превентора

Сборку плашечных превенторов устанавливают на крестовину колонной головки талевой системы между подпорными балками и закрепляют на фланце крестовины шпильками.

Карданные валы превенторов ориентируют в пространстве в направлении места установки ручного привода. Угол между осями карданного вала и гидроцилиндра превентора должен быть не более 80С. Стойки со штурвалами устанавливают на общее основание.

К фланцу верхнего превентора крепят разъемный желоб. Универсальный превентор устанавливают на верхний плашечный превентор.

Малые отводы крестовин на устье скважины, расположенные между плашечными превенторами оборудуют отсекателем. За отсекателями устанавливают аварийные задвижки, а затем рабочие задвижки, управляемые дистанционно, с гидроприводом, к которым присоединяют отводы высокого давления. Штуцерно-задвижечный блок монтируют на специальных санях и устанавливают за пределом основания вышки, на расстоянии 8-10 м от устья. После быстросъемных штуцеров устанавливают трубы низкого давления. Их собирают секциями на быстросборных соединениях. Сани штуцерно-задвижечного блока устанавливают на двух фундаментах - плитах. К блоку подсоединяют трубы высокого и низкого давления, монтируют отбойную камеру.

После монтажа манифольда превенторную установку обвязывают трубами и узлами системы гидравлического управления, а так же монтируют силовой и вспомогательный приводы пульта гидроуправления. Основной пульт устанавливают на расстоянии 10 м от устья скважины, вспомогательный пульт располагается на рабочем месте бурильщика. Основной пульт должен быть заземлен. Данная превенторная установка должна быть оборудована паропроводом для обогрева установки в условиях низких температур. Паропровод каждого превентора подключается к паровой линии отдельно.

Плашечные превенторы при необходимости могут быть установлены на фонтанную скважину. Эта операция осуществляется при помощи троса, которым подтягивают подвешенный над устьем превентор на верхний фланец арматуры.

Для замены плашек необходимо вывинтить втулку ручного привода; подключить систему гидроуправления и открыть плашки; отвинтить винты, крепящие крышку превентора; закрыть вентиль, снизить давление, повернуть крышку вокруг оси и вытолкнуть плашку из замкового соединения. Новую плашку вставить в замок, закрыть крышку, затянуть винты, крепящие ее и открыть вентиль.

После опрессовки оборудования, масляный бак заправить маслом АМТ-10 или ДТ-8, в зависимости от сезона эксплуатации, а аккумуляторы – азотом до давления 6-6,5 МПа. Воздушные пробки в системе устраняют путем многократного закрытия и открытия превентора и задвижки до тех пор, пока

время закрытия не станет постоянным. После этого аккумуляторы заряжают до давления 10 МПа.