Файл: 3 1 Анализ функционального назначения и область применения превенторов.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.12.2023

Просмотров: 131

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

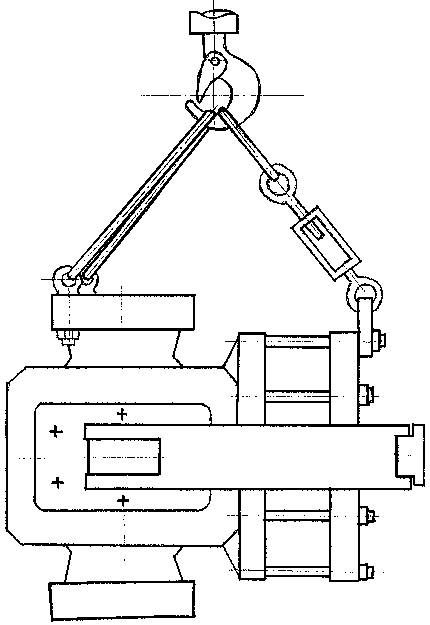

Рисунок 12 - Схема установки и центрирования плашечного превентора

3.4 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ПРЕВЕНТОРОВ.

По окончании монтажа, перед сдачей превентора в эксплуатацию, еще раз тщательно осматривают детали и корпус превентора, в частности, кольцевые канавки – на наличие раковин и повреждений, уплотнительные канавки крышки и их уплотнения – на наличие прорезей, затвердевания от старения, основной уплотнитель крышки – на растрескивание или чрезмерную твердость (не более 50-60 по Шору). Замеряют зазоры между верхним основанием плашки и зеркалом корпуса (не более 5 мм).

Отдельно проверяют правильность монтажа основного пульта управления на буровой. Пульт должен быть защищен от влияния климатических условий, а так же укрытие должно позволять проведение технического обслуживания и ремонта.

Так же контролируются диаметры силовых гидравлических трубок, осматриваются датчик давления и манометр на блоках манифольда, при необходимости их отсоединяют, проверяют и повторно опрессовывают. При отсутствии замечаний оборудование принимается в эксплуатацию. Основным мероприятием по повышению работоспособности оборудования является его техническое обслуживание.

Техническое обслуживание подразумевает следующее:

- ежедневное приведение в действие плашек, проверку качества уплотнителей плашек;

- при установке превентора на другой скважине предусмотрена разборка превентора и осмотр плашек, промывка гидравлической системы до полного удаления остатков и посторонних предметов.

После сборки следует транспортировка с закрытыми плашками и установленными фиксаторами.

Плашечный превентор следует проверять с интервалом в два года, при условии, что система управления превенторами обслуживается технически удовлетворительно и рабочие жидкости соответствуют техническим условиям. Основное внимание следует уделять болтовым соединениям крышек, резьбовым соединениям внутри корпуса превентора, уплотнительным канавкам и кольцам фланцев и крышек, уплотнителям плашек. При периодической проверке следует заменить все управление.

В ходе проверки ведется отчет установленной формы.

3.5 РЕМОНТ СИСТЕМ И УЗЛОВ ПРЕВЕНТОРА.

Все резиновые уплотнения превентора заменяют, за исключением не имеющих дефектов уплотнителей, применяемых в условиях малого содержания пластовой средой H

2S и CO2. Все металлические детали с повреждениями следует заменить, после сборки превентора его корпус испытывают максимальным рабочим давлением, а гидросистему - пробным, превышающим рабочее в 1,5 раза.

Наибольшее число отказов приходится на элементы плашки, рассмотрим подробно последовательность операций по ее извлечению из корпуса превентора.

В первую очередь, обеспечивается отсутствие циркуляции промывочной жидкости через внутреннюю полость превентора. Затем снимают сегментную крышку, подвешивают основную крышку корпуса, извлекают весь ее крепеж, снимают штуцер со вспомогательного гидроцилиндра. В случае, если превентор был закрыт, в основной гидроцилиндр подают силовую жидкость до тех пор, пока из корпуса покажутся плашки. После этого удаляют шплинты с осей, расцепленные плашки отодвигаются в сторону гидроцилиндра во избежание их деформации при соприкосновении с подвешенными деталями. С гидроцилиндра плашек снимают крышку корпуса. В этот момент плашка со своим гидроцилиндром должны быть полностью готовы к удалению из корпуса при помощи грузоподъемного устройства.

С момента начала эксплуатации универсального плашечного превентора на буровой обязательно должны находиться две запасные собранные и проверенные плашки, которые хранятся в том же помещении, где и все резиновые уплотнения. Запасные плашки проходят обслуживание наравне с работающими.

Сразу же после сборки и проверки работоспособности превентора должны быть приняты меры для скорейшего восстановления работоспособности отказавшей плашки. В условиях буровой допускается восстановление плашки в случае отказа таких деталей, как шток, уплотнитель, пружины путем замены потерявших работоспособность деталей на исправные. В случае обнаружения неисправности корпуса плашек, такие плашки немедленно выбраковываются, без права использования в дальнейшем ее элементов. Аналогично поступают с превентором, имеющим повреждения корпуса.

Поскольку восстановление работоспособности превентора после

отказа любого из рычагов привода, крышек корпуса или элементов гидроцилиндров сопряжено со значительными затратами времени и требует достаточно квалифицированного труда, то более рационально не ремонтировать превентор, а заменять его аналогичным.