Файл: Сырье. Классификация сырья. Региональное распределение основных сырьевых источников.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 186

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

Сырье. Классификация сырья. Региональное распределение основных сырьевых источников.

Природный газ: Большая часть месторождений сосредоточено в западной Сибири, так же на территории северно-ледовитого океана (баренцево и карское море)

Нефть: Основной район добычи нефти в россии – Западно-Сибирская равнина, меньшие залежи располагаются в Северно-Ледовитом океане

Уголь: Самыми важными угольными бассейнами являются Кузнецкий (Западная сибирь), Канско-Ачинский, Южно-Якутский и Печорский. Главным угольным бассейном в России является Кузнецкий. На его долю приходится около 60 % всего добываемого угля.

-

Требования к сырью. Факторы, определяющие цену сырья.

Факторы:

Сложность добычи сырья

Чистота сырья

Расположенность вблизи или в отдалении от производства

3. Основные направления рационального использования сырья.

Таким образом:

1. Применение более дешевого сырья

2. Использование менее концентрированного сырья

3.Замена пищевого сырья на синтетическое (спирт полученный брожением гораздо дороже полученного гидрированием этилена)

4.Комплексная переработка сырья

5. Использование вторичных минеральных ресурсов

4.Комплексное использование сырья. Вторичное сырье. Перспективные

возможности использования вторичного сырья, полупродуктов и отходов

производства.

А) Комплексное использование сырья – увеличивает степень его использования утилизацией побочных продуктов и отходов и превращения их в полезные продукты , а также совмещением нескольких производств внутри одного предприятия. Пример: Так, при конверсии природного газа получают наряду с водородом (для синтеза NH 3) диоксид углерода, который в процессе синтеза NH3 не применяется. Поэтому обычно совмещают производство аммиака с получением карбамида (мочевины):

2NH3 + CO2= CO(NH2)2 + H2O

Комплексное использование сырья широко применяется при переработке твердых топлив (угля, сланцев), нефти, руд цветных металлов, горно-химического и растительного сырья. Например, в коксохимической промышленности наряду с коксом получают и другие продукты (коксовый газ, смолу), химическая переработка которых позволяет производить многие органические соединения, а также сырье для азотной промышленности. При переработке нефти, природного и попутного газа можно получить высококачественную серу (99,0 % Э) и ряд других продуктов. В нашей стране создана также научно-техническая и производственная база, способная обеспечивать народное хозяйство гелием с чистотой 99,985 — 99,995 %, излекаемым из природного газа Оренбургского месторождения.

В настоящее время около 40 % всей получаемой в России серы производится за счет комплексного использования минерального сырья смежных отраслей (переработка нефти, природного газа и отходящих газов цветной металлургии).

Б) Вторичное сырье

К ним относятся отходы производства, отходы потребления и побочные продукты.

Отходами производства называют остатки сырья, материалов и полупродуктов, образующиеся в процессе производства продукции, которые частично или полностью утратили свои качества и не соответствуют стандартам (техническим условиям). В зависимости от свойств и состава выделяют три основные группы отходов предприятий химической и нефтеперерабатывающей промышленности: 1) близкие к исходному сырью; 2) к целевым продуктам; 3) к сырью других производств или отраслей. К первой группе относятся отходы, из которых можно извлечь непрореагировавшее сырье или промежуточные продукты и вернуть их обратно в цикл, зачастую после регенерации. Ко второй группе принадлежат отходы, которые путем определенных операций могут быть доведены до товарных кондиций. Третья группа включает в себя отходы, пригодные для переработки в других отраслях. Особую группу составляют безвредные или обезвреженные в результате тех или иных процессов отходы, направляемые непосредственно в окружающую среду, их можно выбрасывать в атмосферу, закапывать либо затоплять в морях и океанах.

Отходами потребления называют различные бывшие в употреблении изделия и вещества, восстановление которых экономически нецелесообразно, например полностью изношенные, выбывшие из строя машины, изделия производственного назначения из стекла, резины и пластмасс, отработанные реактивы, катализаторы и т.п. (отходы промышленного потребления) или пришедшие в негодность изделия домашнего обихода и личного потребления (отходы бытового потребления).

Побочные продукты образуются в процессе переработки сырья наряду с основными продуктами производства, но не являются целью производственного процесса. Однако побочные продукты, как правило, могут быть использованы в качестве готовой продукции. Они в большинстве случаев бывают товарными, на них имеются ГОСТы, ТУ и утвержденные цены, их производство планируется. Те побочные продукты, которые получаются при добыче или обогащении основного сырья, принято называть попутными продуктами (например, попутный газ). Побочные и попутные продукты данного процесса, как правило, являются целевыми продуктами для другого производства.

На нефтехимических предприятиях вторичными ресурсами являются различные углеводородные компоненты, отработанные катализаторы и реагенты. За счет их использования экономия сырья и материалов составляет не менее 20—25 % от общего потребления.

В) Использование вторичных материальных ресурсов экономит традиционное сырье и снижает загрязнение окружающей среды. Фосфо- гипс целесообразно использовать, например, для химической мелиорации солонцеватых почв, в качестве добавки при производстве цемента, для изготовления гипсовых вяжущих, для производства серной кислоты и цемента. Наиболее перспективным и экономически целесообразным направлением использования галитных отходов является производство поваренной соли (пищевой и технической). Решение проблемы полной утилизации пиритных огарков позволит получать железно-рудные окатыши (сырье для черной металлургии), а также цветные, редкие и благородные металлы. Золошлаковые отхозы можно использовать для производства цемента, кирпича, добавок в бетон и для других строительных целей. Шлаки черной металлургии являются хорошим сырьем для производства цемента, минеральной ваты, шлаковой пемзы и других материалов.

Рациональное и комплексное использование сырья, включая вторичные ресурсы, имеет важное значение в удовлетворении потребностей народного хозяйства во многих видах основной и попутной промышленной продукции и дает значительный экономический эффект, выражающийся в сокращении потерь, расширении сырьевой базы, повышении технико-экономических показателей, улучшении использования земельных ресурсов.

Чрезвычайно важно, что при этом решаются проблемы, связанные с охраной окружающей среды и сохранением экологического равновесия в природе, так как сокращаются выбросы вредных веществ в атмосферу, в водоемы, загрязнение недр Земли твердыми отходами.

5.Основные операции первичной обработки сырья: классификация, измельчение,

агломерация, обеспыливание, обезвоживание.

А) Классификация. - разделение на фракции (классы) по размерам частиц.

Б) измельчение (дробление, истерание, раздавливание) - процесс уменьшения размеров частиц твёрдых материалов путём механического воздействия. Результат процесса характеризуется степенью измельчения, равной отношению линейных размеров частиц до измельчения и после.

Раздавливание. Механическая сила прикладывается сверху прогрессивно; поверхности рабочих элементов измельчителя обычно плоские. Измельчаемое тело деформируется во всем объеме и, когда внутреннее напряжение в нем превысит предел прочности, тело разрушается — получаются кусочки разных размеров и формы.

Раскалывание . Сила прикладывается сверху и снизу внезапно или простепенно с помощью клинообразных рабочих элементов измельчителя. Ввиду того что тело распадается на части только в местах концентрации наибольших нагрузок, получающиеся кусочки быть более >или менее однородны по размерам, но не по форме.

Разламывание . Измельчаемое тело разрушается под влиянием изгибающихся сил, действующих навстречу друг другу, с приложением одной верхней силы между двумя нижними. Размеры и форма кусочков примерно такие же, как и при раскалывании.

Изрезывание .Механическая сила прикладывается сверху, обычно рывком; рабочие элементы измельчителя острые, режущие (ножи). Управляемый процесс, позволяющий разделить тело на части требуемых размеров, а при необходимости и формы.

Распиливание .Сила прикладывается со стороны прогрессивно; рабочие элементы измельчителя с острой зубчатой поверхностью. Так же как и при изрезывании, можно получить кусочки нужных размеров, а при необходимости — и формы.

Растирание . Сила прикладывается сверху и со стороны прогрессивно; поверхности рабочих элементов измельчителя сфериче-ские или плоские. Тело измельчается под действием одновременно сжи-мающих, растягивающих и срезающих сил, в результате чего получа-ются порошкообразные продукты.

Удар. Тело разрушается на части под влиянием динамично (внезап-но) действующих сил. Удар может быть осуществлен двояко: 1) по из-мельчаемому телу производится удар рабочими элементами измельчи-теля — молотками, падающими шарами и др. 2) измельчаемое тело само сталкивается с рабочими элементами измельчителя или другими телами в полете (рис. 1 и). В первом случае (при огра-ниченном ударе) эффект измельчения будет зависеть от кинетической энергии ударяющегося тела, во втором (при свободном ударе) —в ос-новном определяется скоростью столкновений разрушаемого тела и его частей с рабочими элементами измельчителя.

В) Агломерация – это процесс окускования мелких руд, концентратов и колошниковой пыли спеканием в результате сжигания топлива в слое спекаемого материала. Агломерацию следует рассматривать шире, чем окускование, так как при этом удаляются некоторые вредные примеси, разлагаются карбонаты и получается кусковой пористый, к тому же офлюсованный материал.

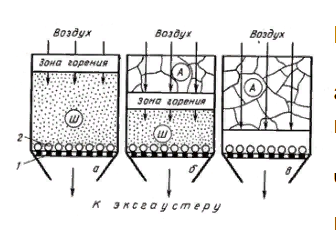

Схема процесса представлена на рис.1. На колосниковую решетку 1 конвейерной ленты загружают «постель» 2 высотой 30-35мм.

а – начало процесса; б – промежуточный момент; в – конечный момент.

Чтобы процесс начался, специальным зажигательным устройством нагревают верхний слой шихты до 1200-1300оС, и топливо воспламеняется. Горение поддерживается в результате просасывания атмосферного воздуха. Зона горения высотой около 20мм постепенно продвигается сверху вниз.

В зоне горения температура достигает 1400-1500оС. При таких температурах известняк СаСО3 разлагается на СаО и СО2, а часть оксидов железа шихты восстанавливается до FеО.

Когда зона горения опустится ниже мест образования жидкой фазы, просасываемый сверху воздух охлаждаем массу, пропитанную жидкой фазой, и последняя затвердевает, в результате чего образуется твердый пористый продукт – агломерат. Поры возникают в результате испарения влаги и просасывания воздуха.