Файл: Сырье. Классификация сырья. Региональное распределение основных сырьевых источников.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 190

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Продвижение через слой шихты сверху вних зоны, в которой происходит горение топлива и формирование агломерата длится 8-12мин и заканчивается при достижении постели.

Основные химические реакции, протекающие при агломерации. Горение топлива происходит по реакциям:

С + 0,5О2 = СО; С + О2 = СО2.

В отводимых продуктах горения отношение СО2:СО равно 4÷6, но вблизи горящих кусочков кокса атмосфера восстановительная, что вызывает восстановление оксидов железа. Часть оксидов Fе3О4 восстанавливается до FеО:

3Fе3О4 + СО = 3FеО + СО2.

Известняк разлагается по реакции СаСО3 → СаО + СО2. идущей с поглощением тепла.

При агломерации удаляется сера и частично мышьяк. Протекает много реакций взаимодействия между оксидами шихты, в результате чего образуются десятки различных химических соединений.

Г) Операция пылеотделения (обеспыливания) представляет собой отделение частиц (пыли) крупностью менее 0,1 -0,5 мм из общей массы полезного ископаемого в сухом виде.

Обеспыливанию подвергаются главным образом мелкие классы исходного сырья (уголь менее 10 (13) мм, руды менее 3 (5) мм). Если данный класс крупности выделяется в смеси с водой, то такая операция называется обесшламливанием, или дешламацией.

Сухое обеспыливание может применяться лишь тогда, когда влажность пыли не превышает4—5%. При влажности полезных ископаемых выше 5% операция обеспыливания становится малоэффективной, вследствие этого в технологических схемах действующих и проектируемых обогатительных фабрик заменяется обесшламливанием.

Мокрое обесшламливание чаще всего осуществляется на обезвоживающих грохотах с размерами щелевидных отверстий 1; 0,5 и 0,25 мм.

Эффективность процесса опеспыливания определяют по извлечению пыли в пылевой продукт и коэффициенту полезного действия (КПД) обеспыливающего аппарата. Сухое обеспыливание производят в воздушных классификаторах-обеспыливателях. Различают центробежные обеспыливатели (классификаторы), классификаторы с пересыпными полками, камерные, жалюзийные и др.

Д) Обезвоживание.

Обезвоживанием называют процесс удаления воды из полезного ископаемого и продуктов его обогащения.

Задачами процессов обезвоживания являются: 1) доведение товарных продуктов до кондиционной влажности (6-9%) в соответствии с требованиями потребителей; 2) осветление оборотной воды, т.е. снижение содержания в ней твердой фазы до необходимого уровня, что позволит использовать воду в технологическом процессе многократно.

Различают процессы механического и термического обезвоживания. К механическому обезвоживанию относятся: дренирование, обезвоживание, сгущение и фильтрование, к термическому – сушка.

Процессы механического обезвоживания, т.е. разделения твердой и жидкой фаз, основаны на двух физических принципах : 1) фильтрование – выделение жидкости из массы твердого материала; при этом жидкость движется относительно твердой фазы; 2) осаждение – выделение твердого материала из массы жидкости; при осаждении твердые частицы движутся относительно жидкости.

Дренирование – процесс обезвоживания обводненных и мокрых зернистых материалов, основанный на естественном истечении жидкости через слой материала и пористую перегородку под действием силы тяжести.

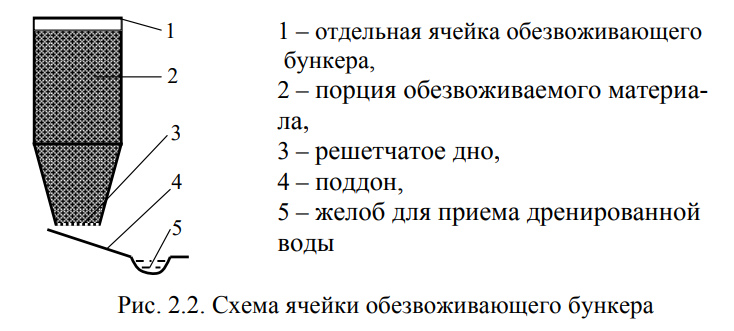

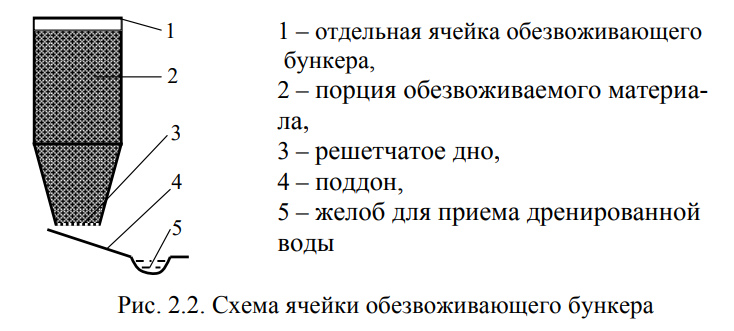

Обезвоживание в бункерах применяется для крупнозернистых продуктов. Предварительно часть воды удаляется на ситах, грохотах или элеваторах. Продолжительность обезвоживания в бункерах колеблется от 4 до 20 часов в зависимости от крупности материала и его свойств. Для обезвоживания крупного (+ 13 мм) угля достаточно 4-6 часов. За это время влажность снижается до 6-7%. Мелкий (0,5-13 мм) уголь необходимо обезвоживать в бункерах около 20 ч. За это время его влажность снижается до 10-13%. Влажность промпродукта и породы после обезвоживания в течение 12-14 часов составляет 10-14%. Бункера состоят из отдельных ячеек прямоугольного сечения с пирамидальной нижней частью и решетчатым днищем

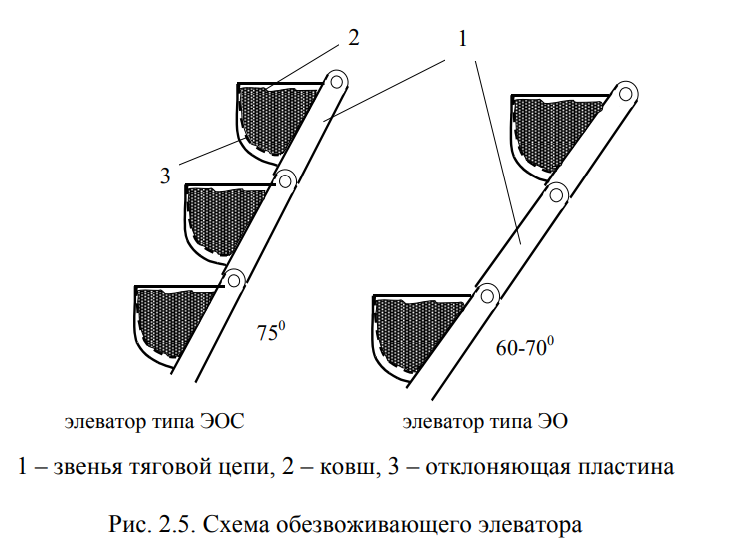

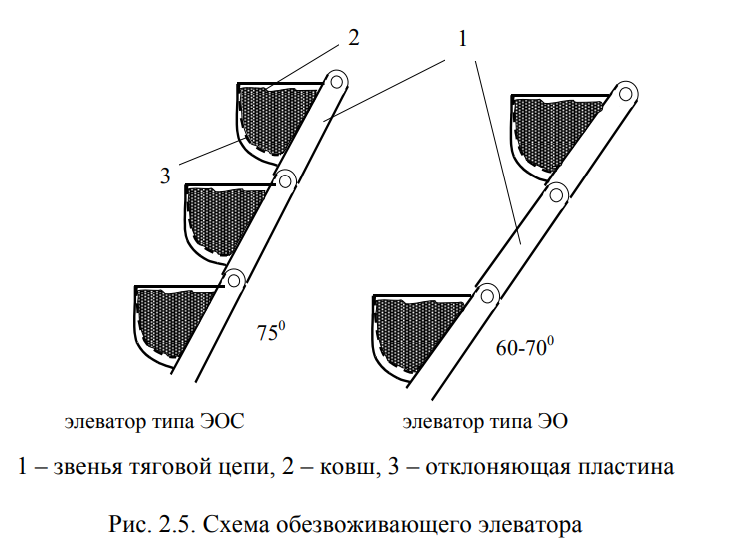

Обезвоживание в элеваторах. Применяется для крупнозернистых материалов. На двух тяговых цепях укрепляются ковши с перфорированными передними стенками. Вода через отверстия стекает в кожух элеватора (рис. 2.5). Для предотвращения стока воды из верхнего ковша в нижний предусматривается водоотводящая пластина. Элеваторы типа ЭО (ковши расположены через звено цепи) устанавливаются под углом 60-70о , а ЭОС (с сомкнутыми ковшами – на каждом звене цепи расположен ковш) – под углом 75о . Эффективность обезвоживания в элеваторах зависит от крупности продуктов, высоты обезвоживающей части элеватора, скорости движения цепи и содержания твердого. Недостатки – громоздкость, высокий расход электроэнергии.

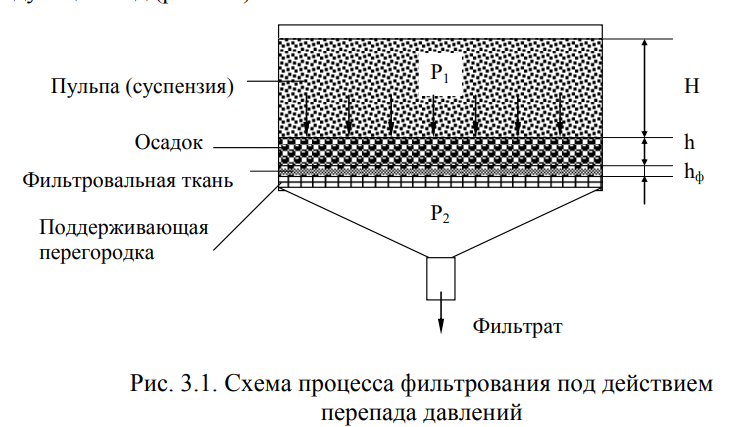

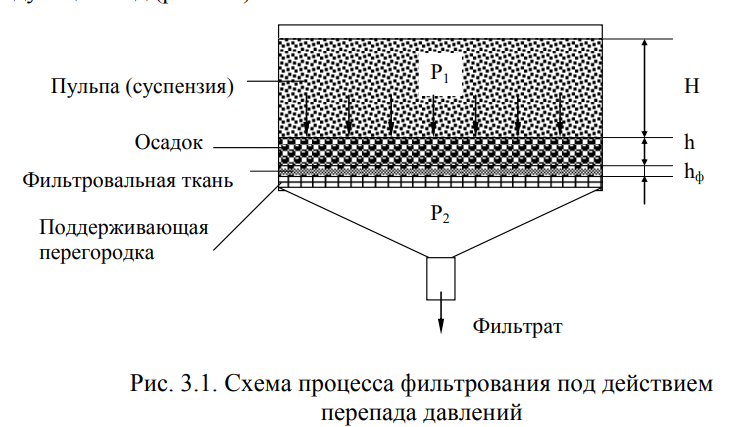

Фильтрованием называется процесс истечения жидкости через слой осадка под действием разности давлений.

Под действием разности давлений ΔР = Р1 – Р2 жидкость проходит через поры ткани, а твердая фаза задерживается. С течением времени высота слоя суспензии Н будет уменьшаться, а толщина осадка h увеличиваться. Фильтрование будет идти, пока не установится равенство Н=0. В этот момент h будет max. Толщина фильтровальной ткани постоянна.

6. Обогащение сырья. Количественные показатели процесса обогащения.

Обогащение сырья – совокупность физических и физико-химических методов обработки минерального сырья (руды, угля и др.) для удаления пустой породы и повышения содержания основного компонента в концентрате, который в результате химической реакции превращается в целевой продукт. С этой же целью проводят концентрирование жидкого и газообразного сырья.

В результате обогащения полезные ископаемые разделяются на несколько продуктов:

1. Концентраты - продукты обогащения, в которых сосредоточено основное количество ценного компонента. Концентраты по сравнению с обогащаемым материалом характеризуются значительно более высоким содержанием полезных компонентов и более низким содержанием пустой (пустой) породы и вредных примесей.

2. Отходы - продукты обогащения, в которых сосредоточено основное количество пустой породы, вредных примесей и небольшое (остаточное) количество полезных компонентов.

3. Промежуточные продукты (промпродукты) - это механическая смесь сростков с раскрытыми зернами полезных компонентов и пустой породы. Промпродукты характеризуются низким по сравнению с концентратами и более высоким по сравнению с отходами содержанием полезных компонентов.

Качество полезных ископаемых и продуктов обогащения определяется содержанием ценного компонента, примесей, сопутствующих элементов, а также влажностью и крупности.

Результаты обогащения полезного ископаемого характеризуются качественно-количественным показателями, основные из них следующие:

Выход продукта обогащения - показатель, что определяет, какую часть массы полезного ископаемого, что перерабатывается, составляет тот или иной продукт. Выход продукта обогащения определяется по формуле

, (1.1)

, (1.1)

где Qпр и Q – масса полученного продукта и исходного питания, т.

Суммарный выход всех продуктов обогащения должен соответствовать выходу исходного обогащаемого полезного ископаемого, что принимается за 100%. Если при обогащении получают два конечных продукта - концентрат с выходом

g к и отходы с выходом g отх, то это условие записывается таким уравнением, выражающим баланс выходов продуктов обогащения:

g к + g отх = 100% (1.2)

Содержание компонента - показатель, характеризующий долю компонента (полезного, вредного, нейтрального) в полезном ископаемом или в продукте обогащения. Содержание компонентов в полезном ископаемом a и в продуктах обогащения b выражают в процентах, иногда в долях единицы.

Содержание драгоценных металлов в рудах и продуктах обогащения обычно выражают как отношение массы металла к массе руды - г/т.

Суммарное количество любого компонента, содержащегося в конечных продуктах обогащения, должно соответствовать количеству этого компонента в исходном полезном ископаемом. Если при обогащении получены два конечных продукта - концентрат и отходы, то это условие запишется равенством:

g к х bк + g отх х b отх = 100 х a (1.3)

Если при обогащении получены три конечных продукта - концентрат, отходы и промпродукт, то уравнение принимает вид:

g к х bк + g отх х b отх + g пп х b пп = 100 х a (1.4)

Равенства (1.2), (1.3) и (1.4) называются уравнениями баланса продуктов обогащения.

Извлечение – это показатель, который определяет, какая часть массы ценного компонента, содержащегося в исходном сырье, перешла в концентрат или другой продукт обогащения. Извлечение выражается в процентах, реже в долях единицы:

εі = , %, (1.5)

, %, (1.5)

где:

γпр - выход продукта от исходного питания, %;

β – содержание компонента в продукте, %;

α – содержание компонента в исходном питании, %.

При двух продуктах обогащения – концентрат и отходы – извлечение полезного компонента к концентрату (εк) и в отходы (εотх) записываем следующим образом:

Суммарное извлечение Sεі одного (данного) компонента во все конечные продукты обогащения составляет 100%, то есть: eк + e

Основные химические реакции, протекающие при агломерации. Горение топлива происходит по реакциям:

С + 0,5О2 = СО; С + О2 = СО2.

В отводимых продуктах горения отношение СО2:СО равно 4÷6, но вблизи горящих кусочков кокса атмосфера восстановительная, что вызывает восстановление оксидов железа. Часть оксидов Fе3О4 восстанавливается до FеО:

3Fе3О4 + СО = 3FеО + СО2.

Известняк разлагается по реакции СаСО3 → СаО + СО2. идущей с поглощением тепла.

При агломерации удаляется сера и частично мышьяк. Протекает много реакций взаимодействия между оксидами шихты, в результате чего образуются десятки различных химических соединений.

Г) Операция пылеотделения (обеспыливания) представляет собой отделение частиц (пыли) крупностью менее 0,1 -0,5 мм из общей массы полезного ископаемого в сухом виде.

Обеспыливанию подвергаются главным образом мелкие классы исходного сырья (уголь менее 10 (13) мм, руды менее 3 (5) мм). Если данный класс крупности выделяется в смеси с водой, то такая операция называется обесшламливанием, или дешламацией.

Сухое обеспыливание может применяться лишь тогда, когда влажность пыли не превышает4—5%. При влажности полезных ископаемых выше 5% операция обеспыливания становится малоэффективной, вследствие этого в технологических схемах действующих и проектируемых обогатительных фабрик заменяется обесшламливанием.

Мокрое обесшламливание чаще всего осуществляется на обезвоживающих грохотах с размерами щелевидных отверстий 1; 0,5 и 0,25 мм.

Эффективность процесса опеспыливания определяют по извлечению пыли в пылевой продукт и коэффициенту полезного действия (КПД) обеспыливающего аппарата. Сухое обеспыливание производят в воздушных классификаторах-обеспыливателях. Различают центробежные обеспыливатели (классификаторы), классификаторы с пересыпными полками, камерные, жалюзийные и др.

Д) Обезвоживание.

Обезвоживанием называют процесс удаления воды из полезного ископаемого и продуктов его обогащения.

Задачами процессов обезвоживания являются: 1) доведение товарных продуктов до кондиционной влажности (6-9%) в соответствии с требованиями потребителей; 2) осветление оборотной воды, т.е. снижение содержания в ней твердой фазы до необходимого уровня, что позволит использовать воду в технологическом процессе многократно.

Различают процессы механического и термического обезвоживания. К механическому обезвоживанию относятся: дренирование, обезвоживание, сгущение и фильтрование, к термическому – сушка.

Процессы механического обезвоживания, т.е. разделения твердой и жидкой фаз, основаны на двух физических принципах : 1) фильтрование – выделение жидкости из массы твердого материала; при этом жидкость движется относительно твердой фазы; 2) осаждение – выделение твердого материала из массы жидкости; при осаждении твердые частицы движутся относительно жидкости.

Дренирование – процесс обезвоживания обводненных и мокрых зернистых материалов, основанный на естественном истечении жидкости через слой материала и пористую перегородку под действием силы тяжести.

Обезвоживание в бункерах применяется для крупнозернистых продуктов. Предварительно часть воды удаляется на ситах, грохотах или элеваторах. Продолжительность обезвоживания в бункерах колеблется от 4 до 20 часов в зависимости от крупности материала и его свойств. Для обезвоживания крупного (+ 13 мм) угля достаточно 4-6 часов. За это время влажность снижается до 6-7%. Мелкий (0,5-13 мм) уголь необходимо обезвоживать в бункерах около 20 ч. За это время его влажность снижается до 10-13%. Влажность промпродукта и породы после обезвоживания в течение 12-14 часов составляет 10-14%. Бункера состоят из отдельных ячеек прямоугольного сечения с пирамидальной нижней частью и решетчатым днищем

Обезвоживание в элеваторах. Применяется для крупнозернистых материалов. На двух тяговых цепях укрепляются ковши с перфорированными передними стенками. Вода через отверстия стекает в кожух элеватора (рис. 2.5). Для предотвращения стока воды из верхнего ковша в нижний предусматривается водоотводящая пластина. Элеваторы типа ЭО (ковши расположены через звено цепи) устанавливаются под углом 60-70о , а ЭОС (с сомкнутыми ковшами – на каждом звене цепи расположен ковш) – под углом 75о . Эффективность обезвоживания в элеваторах зависит от крупности продуктов, высоты обезвоживающей части элеватора, скорости движения цепи и содержания твердого. Недостатки – громоздкость, высокий расход электроэнергии.

Фильтрованием называется процесс истечения жидкости через слой осадка под действием разности давлений.

Под действием разности давлений ΔР = Р1 – Р2 жидкость проходит через поры ткани, а твердая фаза задерживается. С течением времени высота слоя суспензии Н будет уменьшаться, а толщина осадка h увеличиваться. Фильтрование будет идти, пока не установится равенство Н=0. В этот момент h будет max. Толщина фильтровальной ткани постоянна.

6. Обогащение сырья. Количественные показатели процесса обогащения.

Обогащение сырья – совокупность физических и физико-химических методов обработки минерального сырья (руды, угля и др.) для удаления пустой породы и повышения содержания основного компонента в концентрате, который в результате химической реакции превращается в целевой продукт. С этой же целью проводят концентрирование жидкого и газообразного сырья.

В результате обогащения полезные ископаемые разделяются на несколько продуктов:

1. Концентраты - продукты обогащения, в которых сосредоточено основное количество ценного компонента. Концентраты по сравнению с обогащаемым материалом характеризуются значительно более высоким содержанием полезных компонентов и более низким содержанием пустой (пустой) породы и вредных примесей.

2. Отходы - продукты обогащения, в которых сосредоточено основное количество пустой породы, вредных примесей и небольшое (остаточное) количество полезных компонентов.

3. Промежуточные продукты (промпродукты) - это механическая смесь сростков с раскрытыми зернами полезных компонентов и пустой породы. Промпродукты характеризуются низким по сравнению с концентратами и более высоким по сравнению с отходами содержанием полезных компонентов.

Качество полезных ископаемых и продуктов обогащения определяется содержанием ценного компонента, примесей, сопутствующих элементов, а также влажностью и крупности.

Результаты обогащения полезного ископаемого характеризуются качественно-количественным показателями, основные из них следующие:

-

выход продукта обогащения; -

содержание компонента; -

извлечение; -

степень сокращения.

Выход продукта обогащения - показатель, что определяет, какую часть массы полезного ископаемого, что перерабатывается, составляет тот или иной продукт. Выход продукта обогащения определяется по формуле

где Qпр и Q – масса полученного продукта и исходного питания, т.

Суммарный выход всех продуктов обогащения должен соответствовать выходу исходного обогащаемого полезного ископаемого, что принимается за 100%. Если при обогащении получают два конечных продукта - концентрат с выходом

g к и отходы с выходом g отх, то это условие записывается таким уравнением, выражающим баланс выходов продуктов обогащения:

g к + g отх = 100% (1.2)

Содержание компонента - показатель, характеризующий долю компонента (полезного, вредного, нейтрального) в полезном ископаемом или в продукте обогащения. Содержание компонентов в полезном ископаемом a и в продуктах обогащения b выражают в процентах, иногда в долях единицы.

Содержание драгоценных металлов в рудах и продуктах обогащения обычно выражают как отношение массы металла к массе руды - г/т.

Суммарное количество любого компонента, содержащегося в конечных продуктах обогащения, должно соответствовать количеству этого компонента в исходном полезном ископаемом. Если при обогащении получены два конечных продукта - концентрат и отходы, то это условие запишется равенством:

g к х bк + g отх х b отх = 100 х a (1.3)

Если при обогащении получены три конечных продукта - концентрат, отходы и промпродукт, то уравнение принимает вид:

g к х bк + g отх х b отх + g пп х b пп = 100 х a (1.4)

Равенства (1.2), (1.3) и (1.4) называются уравнениями баланса продуктов обогащения.

Извлечение – это показатель, который определяет, какая часть массы ценного компонента, содержащегося в исходном сырье, перешла в концентрат или другой продукт обогащения. Извлечение выражается в процентах, реже в долях единицы:

εі =

где:

γпр - выход продукта от исходного питания, %;

β – содержание компонента в продукте, %;

α – содержание компонента в исходном питании, %.

При двух продуктах обогащения – концентрат и отходы – извлечение полезного компонента к концентрату (εк) и в отходы (εотх) записываем следующим образом:

Суммарное извлечение Sεі одного (данного) компонента во все конечные продукты обогащения составляет 100%, то есть: eк + e