Файл: Известно около семидесяти способов сварки, с применением которых.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 51

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ВВЕДЕНИЕ

Полуавтоматическая и автоматическая сварка, позволяющая произвести процесс неразъемного соединения металлов, в современном мире находит широкое и все возрастающее применение во всех промышленно развитых странах мира. Экономическое развитие в нашей стране, как известно, основывается на научно-техническом прогрессе, приоритетными направлениями которого являются комплексная механизация и автоматизация производственных процессов, широкое внедрение в производство новых конструкционных материалов и высокоэффективных технологических процессов, рациональное использование материальных и энергетических ресурсов.

В реализации этих направлений в машиностроении, строительстве, транспорте и других отраслях значительная роль отводится прогрессивным технологиям сварки и родственным процессам.

Известно около семидесяти способов сварки, с применением которых

создаются монолитные соединения металлов, неметаллов, а также разнородных материалов толщиной от десятка микрометров до нескольких метров при производстве автомобилей, подвижного состава железных дорог, энергетической и химической аппаратуры и многих других сварных конструкций как ответственного, так и неответственного назначения.

В представленной выпускной квалификационной работе разрабатывается технология сборки и сварки стеллажа для промышленного склада из балок

коробчатого сечения.

Стеллажи - металлические конструкции неответственного назначения,

являются складским оборудованием, которое предназначается для хранения объектов промышленного и бытового видов, грузов разнообразных типов с классическими и нестандартными габаритами.

Объектом проектирования является технологический процесс сборки и

сварки стеллажа.

Предметом проектирования является процесс сборки и сварки стеллажа.

Целью является разработка технологического процесса сборки и сварки стеллажа с использованием автоматической и механизированной сварки.

Для достижения поставленной цели необходимо решить следующие задачи:

- разобрать из каких частей состоит стеллаж;

- выбрать и проанализировать сталь для данной конструкции;

-подобрать и обосновать проектируемый способ сварки металлоконструкции;

- произвести необходимые расчеты режимов сварки;

- выбрать и обосновать сборочное и сварочное оборудование;

- разработать технологию сборки-сварки стеллажа;

Разрабатываемый технологический процесс сварки должен не только

обеспечивать получение надёжных сварных соединений и конструкций, отвечающих всем эксплуатационным требованиям, но должен также допускать максимальную степень механизации и автоматизации производственных процессов изготовления изделий.

1. Выбор типа стеллажа для материалов.

Изделие - «Стеллаж для промышленного склада» используют для временных складов, хранения конструкций и оборудования, перетранспортировки, изготавливают из балок коробчатого сечения.

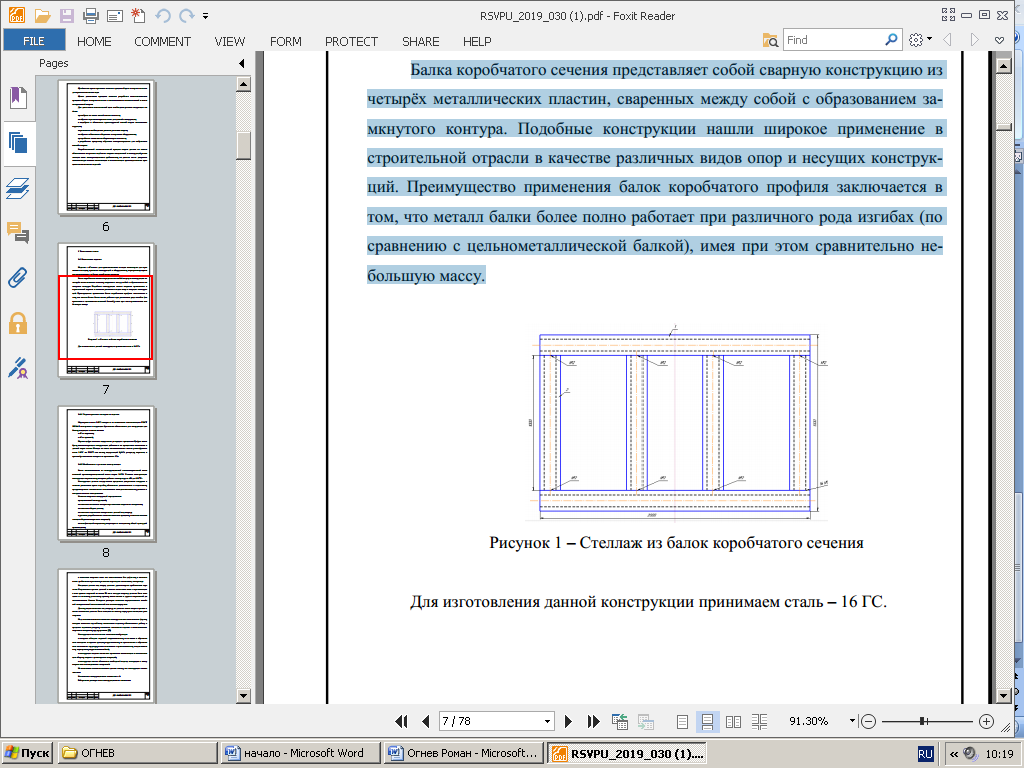

Балка коробчатого сечения представляет собой сварную конструкцию из

четырёх металлических пластин, сваренных между собой с образованием замкнутого контура. Подобные конструкции нашли широкое применение в строительной отрасли в качестве различных видов опор и несущих конструкций. Преимущество применения балок коробчатого профиля заключается в том, что металл балки более полно работает при различного рода изгибах (по сравнению с цельнометаллической балкой), имея при этом сравнительно небольшую массу.

Рисунок 1 – Стеллаж из балок коробчатого сечения

Для изготовления данной конструкции принимаем сталь – 16 ГС.

Характеристика материала изделия

Маркировка стали 16ГС говорит о ее химических составляющих. ГОСТ

5058-65 оговаривает следующие буквенные обозначения для легирующих добавок, входящих в состав сплава:

• «Г» - марганец;

• «С» - кремний;

Первая цифра означает содержание углерода в процентах. Цифры после

букв, соответствующих легирующим добавкам – их процентное количество в данной марке стали. Исходя из всего вышесказанного можно расшифровать сталь 16ГС по ГОСТ как сплав, содержащий 0,16% углерода, марганец и

кремний, количество которых не превышает 1%.

Особенности и условия эксплуатации

Балка изготавливается из конструкционной низколегированной качественной кремнемарганцовистой стали марки 16ГС. Условия эксплуатации конструкции нормальные, интервал рабочих температур от -30 до +50 °C. Конструкция должна выдерживать предельно допустимые нагрузки в течение расчетного срока службы, обеспечить долговечность и надежность, предусматривать возможность технического освидетельствования, ремонта и контроля металла в соединении.

Качество сварных конструкций определяется:

- рациональной конструкцией;

- качеством основного материала; качеством сварочных материалов;

- качеством сборки детали;

- качеством подготовки поверхности деталей под сварку;

- уровнем разработанного технологического процесса, степенью автоматизации сборочно-сварочных операций;

- квалификацией сварщиков, операторов и наладчиков, общей культурой

производства;

- качеством сварного шва: т.е. выполненного без дефектов, в соответствии требованию прочности, плавным переходам к основному материалу. Входящие детали под сварку должны удовлетворять требованиям чертежа. Свариваемые кромки деталей в местах наложения швов и прилегающие к ним кромки шириной не менее 20 мм в каждую сторону должны быть очищены от окалины, ржавчины, краски, масла смазки и других загрязнений до металлического блеска. Контроль размеров зачистки осуществляется линейкой измерительной металлической или штангенциркулем. Детали, подготовленные под сварку, не должны иметь острых кромок и после штамповки должны быть очищены от масла, жира, грязи моющими растворами.

Под технологичностью понимают конструктивные оптимальные формы,

которые отвечают служебному назначению изделия, обеспечивают работу в

пределах заданного ресурса, позволяют изготовить изделие с минимальными

затратами материала, труда, времени.

Конструкцию можно считать технологичной, когда:

- материал обладает хорошей свариваемостью, не склонен к образованию холодных и горячих трещин, охрупчиванию, не чувствителен к образованию закаленных структур, малая склонность к красноломкости, хладноломкости, жаропрочен, коррозионностойкий;

- конструкция изделия позволяет применять механизацию и автоматизацию сборки, сварки и транспортных операций;

- конструкция может обеспечить свободный подход электродов к месту

сварки. т.е. тип соединения - открытый.

На основании вышеизложенного делаем вывод, что конструкция технологична.

Количество конструкционных элементов – 4.

Габаритные размеры всех конструкционных элементов:

Таблица 1 - Ведомость сборочных единиц балки

| Название сборочной единицы | Количество деталей, шт | Эскиз сборочной единицы и габаритные размеры, мм | Масса |

| Верхняя полка | 2 | 600*152*6 | 85,4 |

| Боковая стенка | 2 | 600*288*6 | 161,7 |

Определяем, какие швы являются основными (то есть, несут эксплуатационную нагрузку) а какие вспомогательными. Описываем технологические требования ко всем швам, их длину и конфигурацию.

Заполняем таблицу 2

| № шва | Вид шва | Характеристики шва |

| 1-4 | Тавровое соединение | 24000 |

Выбор листового металла

Для изготовления балок коробчатого сечения используют листы из стали 16ГС. Сталь 16ГС - конструкционная, для сварных конструкций, низколегированная качественная кремнемарганцовистая.

Сортаментом предусмотрены листы толщиной стенки от 5 до 10 мм.

Для своей конструкции выбираю лист с габаритными размерами

6x1500x6000 ГОСТ 5520, из данного листа можно вырезать 9 полос металла

для верхних полок, либо 5 полос для боковых стенок.

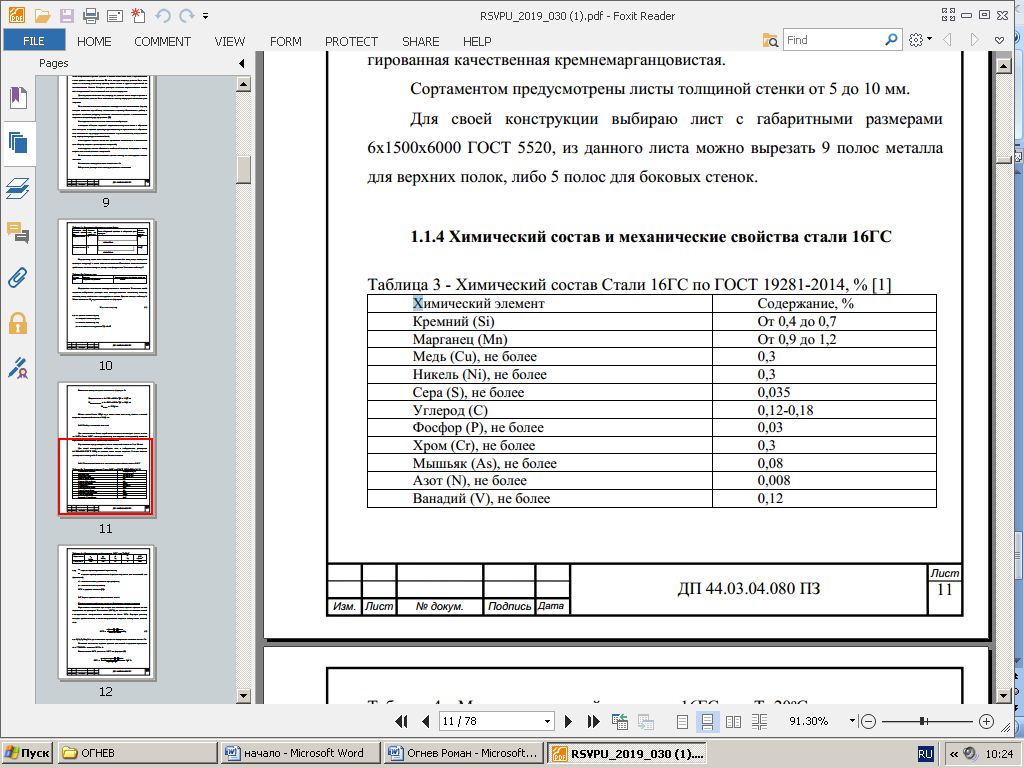

Химический состав и механические свойства стали 16ГС

Таблица 3 - Химический состав Стали 16ГС по ГОСТ 19281-2014, %

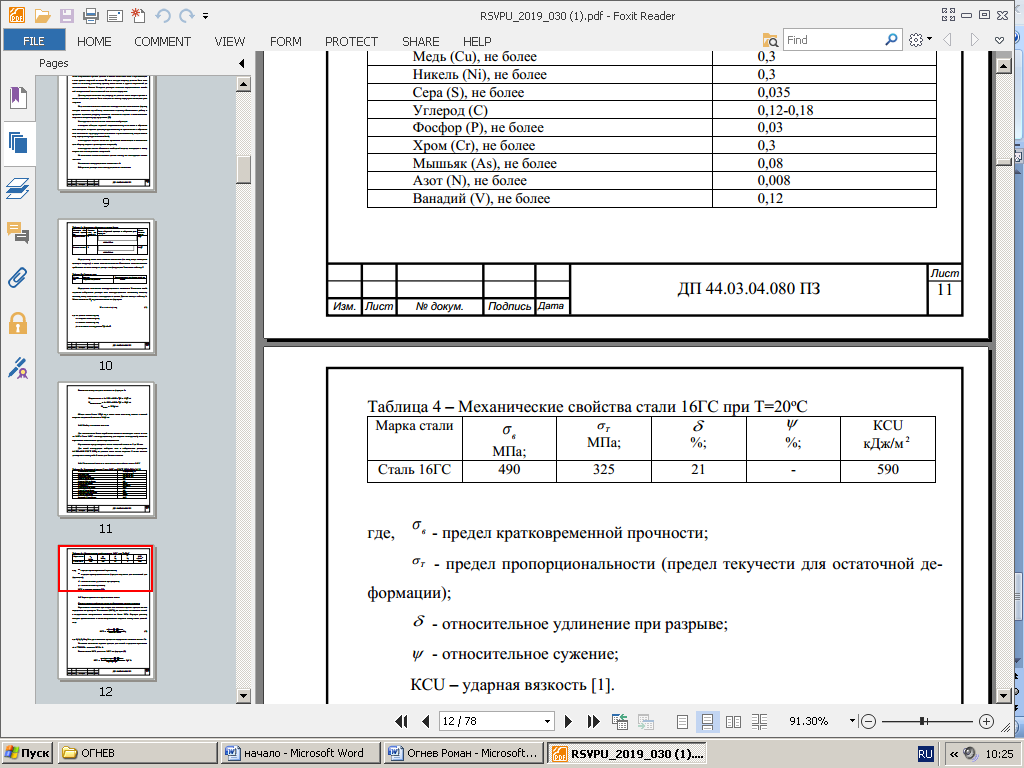

Таблица 4 – Механические свойства стали 16ГС при Т=20

Особенности сварки конструкционной низколегированной

стали. Низколегированные стали получили большое применение в связи с тем, что они, обладая повышенными механическими свойствами, позволяют изготовлять строительные конструкции более легкими и экономичными. Для изготовления различных конструкций промышленных и гражданских сооружений применяются стали марок 15ХСНД, 14Г2, 09Г2С, 10Г2С1, 16ГС и др. Эти стали относятся к категории удовлетворительно свариваемых сталей; содержание углерода не более 0,25% и легирующих примесей не более 3,0%. Следует учитывать, что при содержании в сталях углерода более 0,25% существует вероятность образования закалочных структур и даже трещин в зоне сварного шва.

Кроме того, выгорание углерода вызывает образование пор в металле шва.

Низколегированные стали сваривать труднее, чем низкоуглеродистые

конструкционные. Низколегированная сталь более чувствительна к тепловым

воздействиям при сварке. В зависимости от марки низколегированной стали при сварке могут образоваться закалочные структуры или перегрев в зоне термического влияния сварного соединения.

Структура околошовного

металла зависит от его химического состава,

скорости охлаждения и длительности пребывания металла при соответствующих температурах, при которых происходит изменение микроструктуры и размера зерен.

При малой скорости охлаждения получают структуру перлит (механическая смесь феррита и цементита). При большой скорости охлаждения аустенит распадается на составляющие структуры при относительно низких температурах и образуются структуры - сорбит, троостит, бейнит и при очень высокой скорости охлаждения - мартенсит. Наиболее хрупкой структурой является мартенситная, поэтому не следует при охлаждении допускать превращения аустенита в мартенсит при сварке низколегированных сталей.

Скорость охлаждения стали, особенно большой толщины, при сварке

всегда значительно превышает обычную скорость охлаждения металла на воздухе, вследствие чего при сварке легированных сталей возможно образование мартенсита.

Режим сварки необходимо подбирать так, чтобы не было большого количества закалочных микроструктур и сильного перегрева металла. Тогда можно производить сварку стали любой толщины без ограничений при окружающей температуре не ниже -10 °С. При более низкой температуре необходим предварительный подогрев до 120-150 °С. При температуре ниже -25 °С сварка изделий из закаливающихся сталей запрещается.

2 Описание оборудования для проведения сварочных работ

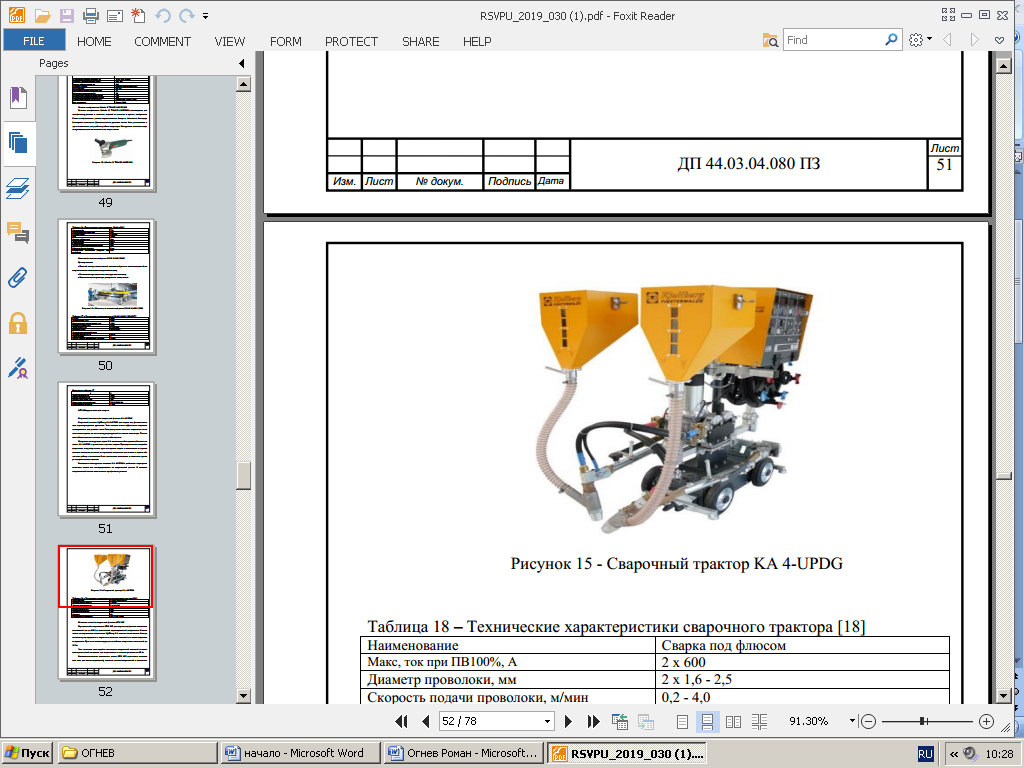

Сварочный автомат для сварки под флюсом KA 4-UPDG

Сварочный автомат Kjellberg KA 4-UPDG для сварки под флюсом оснащен двухшарнирными рукавами. Этот автомат очень эффективно сваривает

одновременно два угловых шва. Самодвижущаяся тележка сварочного автомата имеет привод на все колеса, регулируемый на основе тахометра. Тем самым обеспечивается высокая степень мобильности.

Модульная конструкция серии KA позволяет гибко приспосабливать автомат KA 4-UPDG к различным задачам сварки. Предварительная настройка

сварочного тока, напряжения дуги и скорости сварки в зависимости от применяемого источника питания и встроенная автоматика зажигания и отрыва облегчают работу с автоматом. Фазы заполнения начального и конечного кратера настраиваются отдельно.

Компактная конструкция автомата KA 4-UPDG с двойными шарнирами

позволяет катить его непосредственно по свариваемой детали. В качестве направляющей можно использовать профильные рельсы.