Файл: Известно около семидесяти способов сварки, с применением которых.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 52

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Световое и ультрафиолетовое излучение сварочной дуги

Вероятность появления искры и брызг

Высокая температура сварочной дуги и материалов

Давление газов, находящихся в баллонах.

Исходя из этого, техника безопасности при выполнении сварочных работ является очень актуальной темой. Ведь ее нарушение влечет за собой самые серьезные последствия. Среди самых частых травм, которые фигурируют в статистике, преобладают поражение электрическим током, ожоги глаз и незащищенных участков кожи и травмы механического свойства.

Меры предосторожности.

Создание необходимой изоляции проводов, питающихся от источника тока и специальное заземление аппаратов для сварки.

Работа должна осуществляться с сухой спецодежде с дополнительными средствами защиты и рукавицами. Для замкнутых пространств необходимо применение прорезиненных ковриков и галош.

Применение по возможности выключателей автоматического режима, которые разрывают ток в цепи при условии холостого хода.

Надежная изоляция электродержателя. Техника безопасности при выполнении сварочных работ предполагает, что электродержатель должен обладать повышенной прочностью и выдерживать более 8000 зажимов сварочного электрода.

Тщательная защита глаз от сварочного излучения. Световой луч представляет особую опасность для зрения. Поэтому защитные щитки и маски должны быть изготовлены только из высококачественных материалов и обладать прекрасными эксплуатационными характеристиками. Для защиты других участников процесса сварки должны использоваться переносные щиты и ширмы.

Сварочные установки и комплектующие перед началом работ должны внимательно осматриваться на возможность появления неисправностей.

Сварка объемных и крупных конструкций должна проходить только в специализированных помещениях, чтобы доступ и проход между конструкциями не был затруднен.

Дополнительные требования к технике безопасности.

Создание системы функционирующей вентиляции. Известно, что особую опасность для сварщика представляют пары, которые выделяются во время сварочного процесса. В дальнейшем они превращаются в конденсированные аэрозоли. Их химический состав зависит от типа сварки. Только вентиляция, снабженная вытяжным шкафом, местными отсосами позволяет снизить вредное влияние испарений на дыхательную систему сварщика.

Соблюдение требований безопасности при использовании баллонов с газом. Баллоны запрещено устанавливать поблизости от нагревательных приборов. Их эксплуатация должна производиться с осторожностью: не бросать и не переворачивать. Также запрещается использовать отогревание баллонов, это может привести к взрыву. Большую опасность представляет и невнимательная транспортировка баллонов к месту сварки

Предотвращение возможности возгорания. Сварка не должна проводиться в непосредственной близости от горючих и легковоспламеняющихся материалов.

Предупреждение возможности травматизма во время сборочных и транспортировочных работ. Как отмечается, чаще всего механические травмы можно получить из-за неисправности транспортных средств и такелажных приспособлений. Также вред здоровью можно нанести, если не использовать защитные очки при механической зачистке поверхности и швов от шлака.

Чтобы в максимальной степени предотвратить риск возникновения опасных ситуаций при проведении сварочных работ процесс сварку необходимо превращать в предельно автоматизированный процесс. Внимательное соблюдение основных требований техники безопасности сварочных работ значительно снижает вероятность травмирования сварщиков, а также возникновения возгораний, взрывов и т.д

5.2 Требования к пожаробезопасности на сварочном производстве

Пожарная безопасность при ведении электросварочных работ обеспечивается неукоснительным выполнением комплекса организационных, технических мероприятий, изложенных в нормативных актах, правилах:

Тщательная подготовка места работ – очистка участка/зоны помещения, наружной территории от любых горючих материалов, в том числе отходов производства, сгораемого мусора в радиусе, указанном в приложении 3 к «ППР в РФ».

При этом наименьший требуемый радиус зоны очистки находится в прямой зависимости от высоты точки электросварки над уровнем пола, земли – от 5 м при работе на нулевой отметке до 14 м при работах на высоте больше 10 м, что связано с разлетом капель расплава металла, раскаленной окалины, огарков.

До начала работ необходимо проводить полное опорожнение, слив горючих жидкостей, ЛВЖ из корпусов технологического оборудования, резервуаров складского хранения, железнодорожных цистерн, участков трубопроводных сетей по перекачке жидких воспламеняемых, сгораемых материалов, газовых смесей.

А затем выполнять их промывку, обработку горячим паром, проветривание, замер концентрации опасных веществ в воздушной среде, чтобы исключить взрыв и/или пожар.

Перед началом работ в помещениях, имеющих высокую категорию по взрывопожарной опасности, необходимо предварительное проветривание, постоянная работа вытяжных систем вентиляции, регулярный контроль наличия горючих газов, паров.

Если в радиусе защитной зоны очистки находятся стационарные конструкции, изготовленные из сгораемых материалов, в том числе настилы полов, то следует закрывать, занавешивать, застилать их листовыми, рулонными материалами из негорючих веществ, в том числе металлическими экранами, противопожарными полотнами/кошмами, или проливать водой.

Место ведения электросварочных работ в таких условиях также может быть выделено временной сплошной перегородкой/экраном из негорючих материалов высотой не меньше 1, 8 м, с нижним зазором до пола не больше 50 мм, защищенным металлической сеткой с ячейками не больше 1х1 мм.

Чтобы исключить падение, проникновение искр, окалины, капель расплава металла в смежные, нижележащие помещения следует до начала производства работ закрыть все двери, люки в стенах, перегородках, перекрытиях; защитить экранами, щитами из несгораемых материалов строительные, технологические, монтажные проемы.

Обязательное оформление, визирование администрацией объекта, где необходима электросварка, наряда-допуска на производство огневых работ по форме приложения 4 к «ППР в РФ».

Возле мест предстоящих работ должны быть установлены переносные, передвижные огнетушители, соответствующих видов, веса/объема заряда огнетушащих веществ, согласно указаниям приложения 1 к «ППР в РФ».

Инструкции о мерах пожарной безопасности

В ходе производства, по окончании электросварочных работ следует выполнять следующие меры ПБ:

Полностью, в том числе от питающей электросети, отключать электросварочную аппаратуру, включая периоды перерывов в работе.

По окончании работ все электросварочное оборудование необходимо убирать в места постоянного хранения.

Запрещено приступать к электросварке с неисправным оборудованием, на неподготовленных местах; допускать к работе людей, не имеющих профильного образования, квалификационных удостоверений, наряд-допусков на право проведения работ.

Электросварочная переносная аппаратура/стационарная установка должна быть надежно заземлена.

Необходимо использовать только стандартные виды электродов промышленного производства, что соответствуют установленному сварочному току.

Огарки электродов необходимо складывать в специальный металлический контейнер/ящик, что устанавливается в непосредственной близости от точки электросварки.

Запрещено выбивать огарки электродов о строительные конструкции, разбрасывая их в зоне работ, так это нередко приводит к возникновению очагов возгораний, развитию, распространению пожара, в том числе через несколько часов по окончании работ.

Проложенные к месту работ электрические провода сварочной аппаратуры не должны соприкасаться с баллонами, резервуарами хранения сжатых/сжиженных газов.

Запрещено проводить работы на технологическом оборудовании, участках трубопроводных сетей предприятий, транспортных средствах, что заполнены горючими, ядовитыми материалами, а также находящимися под рабочим электрическим напряжением.

Не следует проводить электросварку в ходе строительно-монтажных работ на элементах зданий, несущих металлических конструкциях одновременно с укладкой утеплителей, устройством гидроизоляции; наклейкой покрытий полов с использованием органических клеев, мастик, лаков.

Запрещается использовать кабели электросварочной аппаратуры с повреждениями изоляционного слоя, использовать нестандартные автоматы электрозащиты.

Соединение сварочных проводов/кабелей осуществляют прессовкой, пайкой, болтовыми зажимами, исключая контакты скруткой.

При прокладке проводов следует обеспечивать безопасные расстояния до трубопроводов, транспортирующих кислород, не меньше 0,5 м; до труб, баллонов, резервуаров с горючими газами, включая ацетилен, используемый при газовой сварке/резке, не меньше 1 м.

Запрещено использовать как обратный проводник заземляющие сети строительных объектов, железнодорожные рельсы, металлоконструкции зданий, инженерные коммуникации, производственное оборудование. Для этого используют 2 провода из комплекта электросварочной аппаратуры.

6. Техника изготовления уменьшенной копии стеллажа для материалов.

Таблица 10 – Технологическая последовательность изготовления стеллажа

| № п/п | Наименование операции | Содержание операции | Используемое обору дование и режимы |

| | Транспортировка | Доставка листов металла со склада на заготовительные участки цеха | Портальный кран с электромагнитными захватам |

| | Очистка | Очистку применяют для удаления с поверхности металла средств консервации, загрязнений, смазочно- охлаждающих жидкостей, ржавчины, окалины, заусенцев, грата и шлака | Пескоструйный аппарат Contracor DBS 25 RC, щетка металлическая |

| | Правка | Листы металла для балки выправлять на листоправильных машинах в холодном состоянии | Листоправильная машина LP4 |

| | Разметка | Произвести разметку листов металла для резки по указанным размерам. | Рулетка ГОСТ 443-76, - угольник поверочный, -линейка; -штангенциркуль; -маркер (мел |

| | Резка | Резку произвести при помощи плазменной установки по разметке. | Машина для плазменной резки ESAB EAGLE |

| | Зачистка | Зачистить кромки металла перед сборкой и сваркой | Ручные пневматические и электрические машины |

| | Сборка балки | Прихватки полок и стенок сварного изделия выполнить полуавтоматической сваркой в среде защитных газов. Длина 20 мм через 250 мм. Установить выводные планки | Кран-балка, инверторный сварочный аппарат EWM Phoenix 355 Puls. I = 126±3 А U = 20±2 B dэл = 1,2 мм |

| | Сварка балки | Установить сварочный аппарат на начало стыка в положение для сварки. Настроить сварочный аппарат на необходимый режим сварки. Сварку выполнить под флюсом | Сварочный трактор KA 4-UPDG, источник тока для сварки под флюсом GTH 802. Режимы I= 330±5 А U= 32±2B Vсв= 21±2 м/ч dэл = 2 мм. |

| | Зачистка | Зачистить сварные швы от брызг и шлака, срезать выводные планки | Ручные пневматические и электрические машины |

| | Правка | Произвести правку коробления сварной балки. Подать балку к месту правки, установить балку на рольганг. Станка для правки грибовидности. Править грибовидность полки балки. | Кран мостовой, стропы, гидродомкраты |

| | Контроль | Произвести визуальный контроль геометрических размеров сварных швов балки коробчатого сечения. | линейка; - угольник. -набор ВиК |

| | Резка балки под размер | Произвести резку балки, задать параметры задания ленточнопильному станку | TDJ1250 ленточнопильный станок с ЧПУ с разворотом пильной рамы |

| | Зачистка | Произвести зачистку кромок балки перед сборкой и сваркой | Ручные пневматические и электрические машины |

| | Сборка стеллажа | Собрать изделие (стеллаж) на плите, произвести прихватки при помощи полуавтомата. Длина 20 мм через 250 мм | Рулетка, сварочный инверторный аппарат EWM Phoenix 355 Puls. Режимы сборки. I = 126±3 А U = 20±2 B dэл= 1,2 мм |

| | Сварка стеллажа | Сварку собранного на прихватках изделия выполнить полуавтоматической сваркой в среде защитных газов (Corgon 20). | Инверторный сварочный аппарат. Режимы сварки. I = 286±5 А U = 28±2B Vсв= 27±3 м/ч dэл = 1,2 мм |

| | Зачистка | Зачистить сварные швы от брызг и Шлака | Ручные пневматические и электрические машины |

| | Контроль | Контролировать геометрические параметры и размеры сварных швов, качество их формирования. Трещины, поры, подрезы запрещены | Набор ВиК (Линейка металлическая, штангенциркуль, универсальный шаблон сварщика |

Параметры режима сварки рассчитываем в зависимости от толщины

металла и свойств свариваемого материала, типа сварочного соединения и положения сварочного шва в пространстве по справочной литературе.

Для расчета режимов сварки необходимо определить площадь сечения

сварного шва и выбрать тип соединения по ГОСТ 8713-79.При сварке данной конструкции используются 1 тип сварного соединения Т1. Сварка выполняется под флюсом без разделки кромок и в 1 проход.

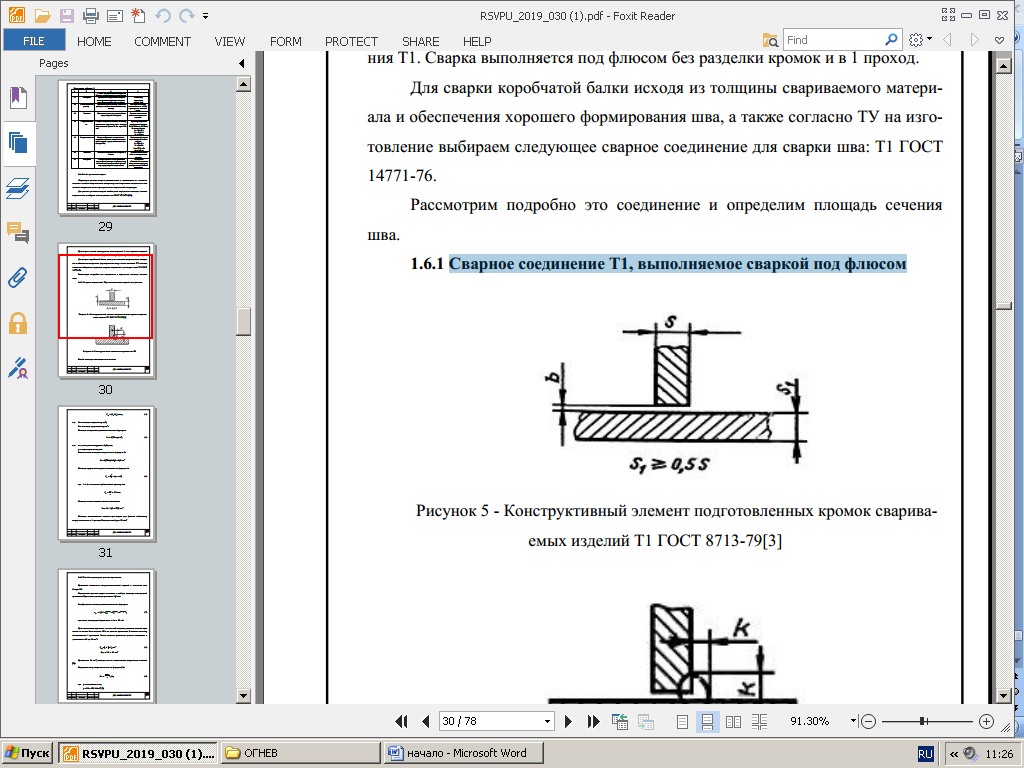

Для сварки коробчатой балки исходя из толщины свариваемого материала и обеспечения хорошего формирования шва, а также согласно ТУ на изготовление выбираем следующее сварное соединение для сварки шва: Т1 ГОСТ 14771-76.

Сварное соединение Т1, выполняемое сваркой под флюсом

Рисунок 5 - Конструктивный элемент подготовленных кромок сварива-емых изделий Т1 ГОСТ 8713-79

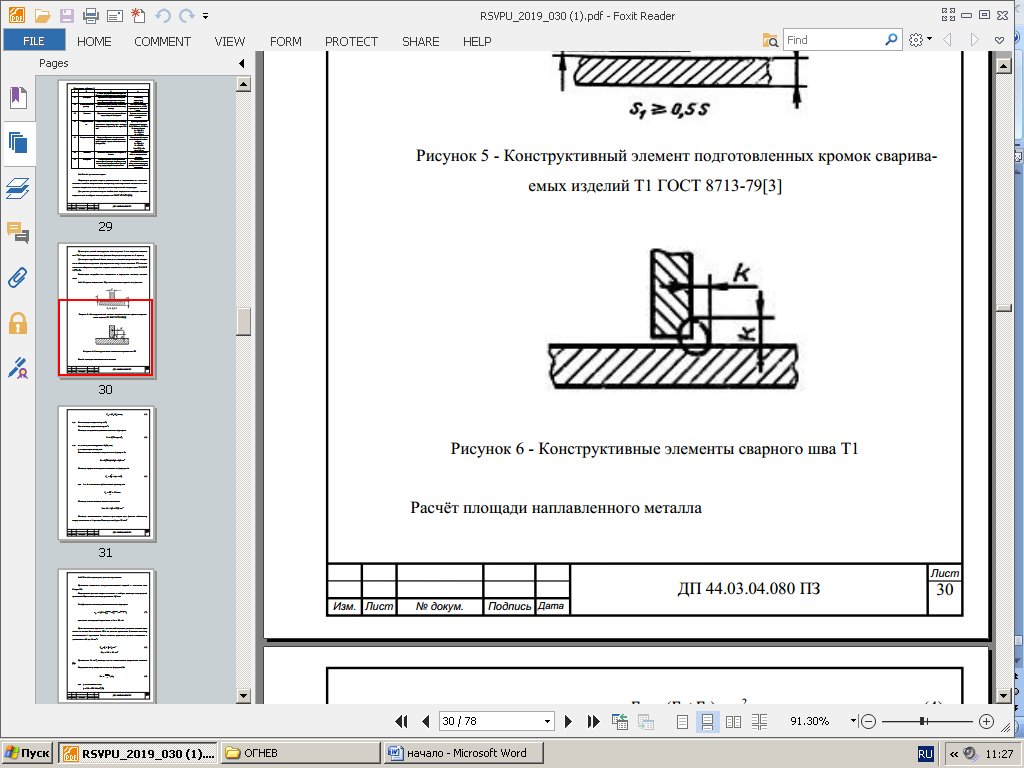

Рисунок 6 - Конструктивные элементы сварного шва Т1

Прихватки выполнить полуавтоматической сваркой в защитном газе

Corgon 20.

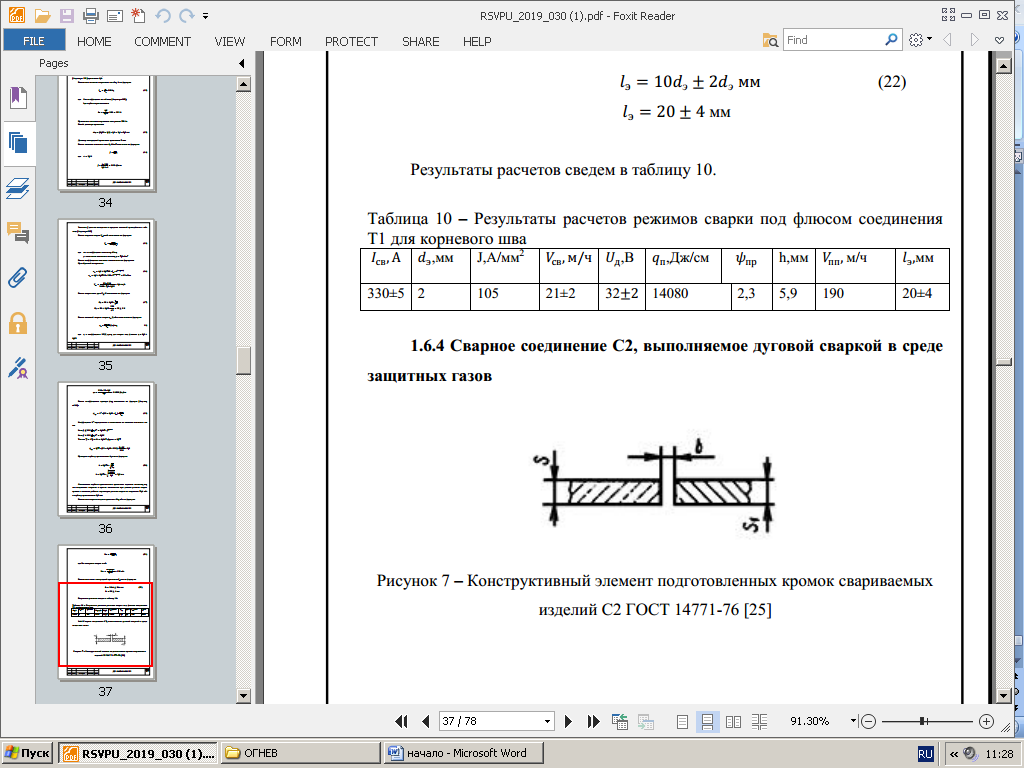

Сварное соединение С2, выполняемое дуговой сваркой в среде

защитных газов

Рисунок 7 – Конструктивный элемент подготовленных кромок свариваемых

изделий С2 ГОСТ 14771-76

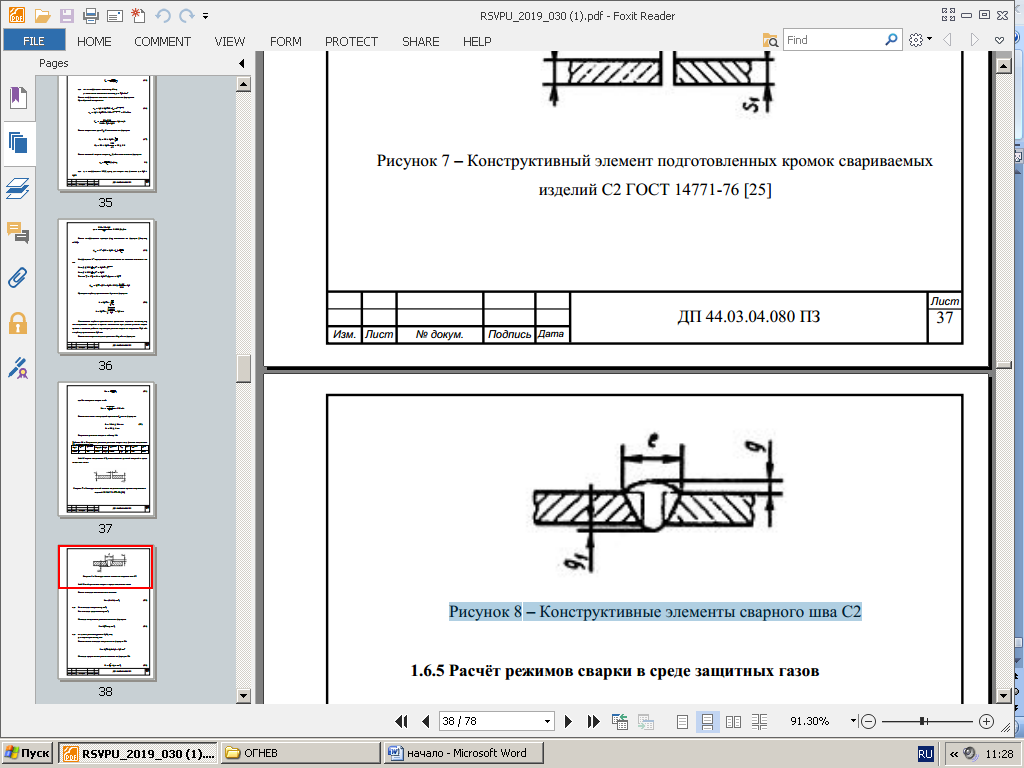

Рисунок 8 – Конструктивные элементы сварного шва С2

Контроль качества изделия

Контроль качества сварных швов – необходимая процедура для определения качества металлоконструкции.

Если шов недостаточно плотный, с нарушенной герметичностью и другими деформациями – все это неминуемо скажется на сроке эксплуатации металлоконструкции.

Пригодность изделия к эксплуатации, определение соответствия шва

нормам производится по ГОСТ 30242-97.

Чтобы обнаружить дефекты сварного шва применяются следующие

способы:

1. Визуальный осмотр – проводится с применением увеличительных

приборов, измерительных приборов;

2. Цветная дефектоскопия – основан на изменении цвета специального материала при соприкосновении с текучим материалом, например, с керосином;

3. Магнитный метод – измерение искажения магнитных волн;