Файл: Известно около семидесяти способов сварки, с применением которых.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 53

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рисунок 2 - Сварочный трактор KA 4-UPDG

Таблица 5 – Технические характеристики сварочного трактора

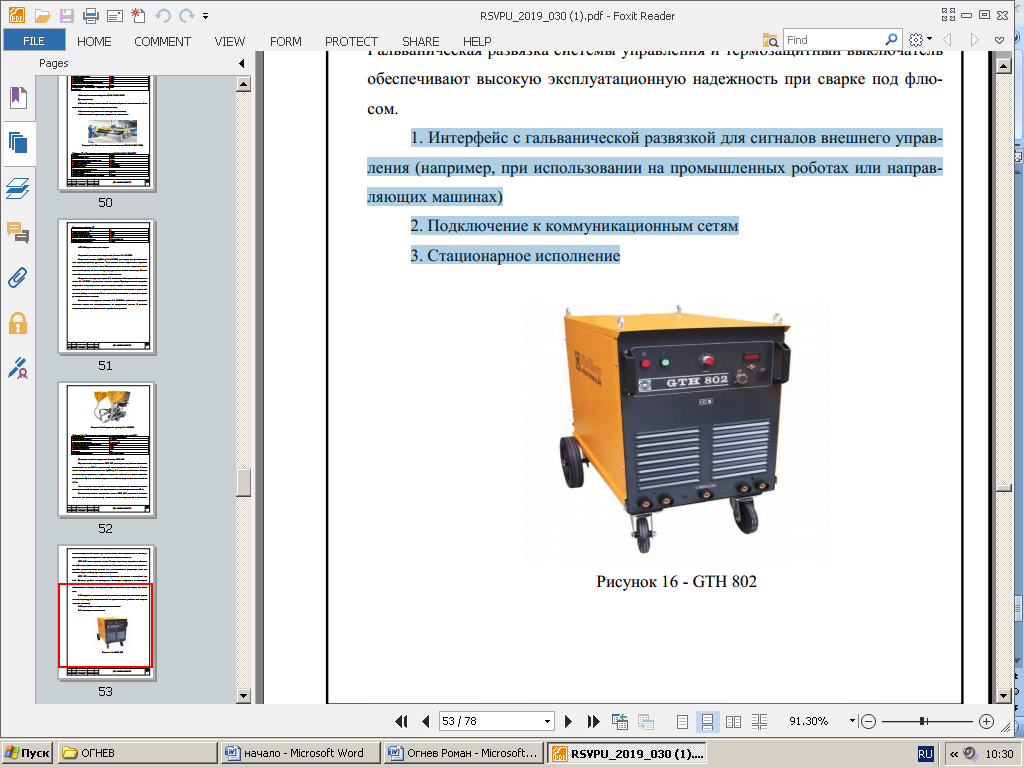

Источник тока для сварки под флюсом GTH 802

Передвижной выпрямитель GTH 802 для сварки под флюсом поставляет

постоянный ток до 800 A с постоянной характеристикой напряжения. В сочетании со сварочными автоматами Kjellberg KA имеется возможность бесступенчатого регулирования и перенятия заданных значений для всего сварочного процесса. При этом компенсируются колебания напряжения величиной до 10 %.

Этот источник тока серийно оснащается встроенной системой компенсации реактивной мощности для подключения к сетевым розеткам на 63 A. Высококачественное исполнение делает GTH 802 идеальным источником тока для механизированной, частично автоматизированной и полностью автоматизированной сварки при изготовлении топливохранилищ и котлов, в судостроении, мостостроении и при промышленном монтаже.

GTH 802 имеет прочное шасси. Четыре подъемные проушины облегчают мобильное применение выпрямителя. Защищенная от пыли электроника и

серийно устанавливаемая розетка для дистанционного регулятора дают дополнительную свободу при сварке под флюсом.

GTH 802 отличается надежным процессом зажигания и спокойной дугой. Процесс удобно контролируется благодаря цифровым индикаторам.

Гальваническая развязка системы управления и термозащитный выключатель обеспечивают высокую эксплуатационную надежность при сварке под флюсом

1. Интерфейс с гальванической развязкой для сигналов внешнего управления (например, при использовании на промышленных роботах или направляющих машинах)

2. Подключение к коммуникационным сетям

3. Стационарное исполнение

Рисунок 3 - GTH 802

Таблица 5 –Технические характеристики GTH 802

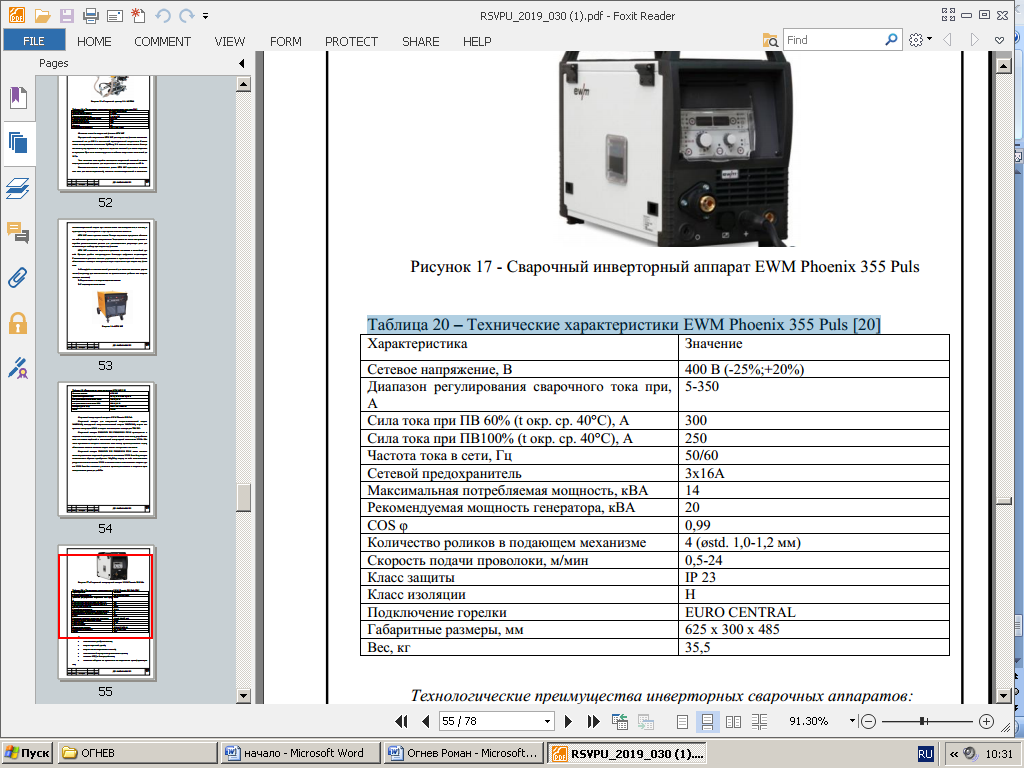

Сварочный инверторный аппарат EWM Phoenix 355 Puls

Сварочный аппарат для импульсной полуавтоматической сварки

MiG/MAG, стандартной полуавтоматической сварки MiG/MAG, сварки покрытым электродом MMA и сварки неплавящимся электродом TIG DC.

Сварочный аппарат PHOENIX 355 PROGRESS PULS принадлежит к

моделям инновационных сварочных аппаратов нового поколения, разработанного на основе надёжной и испытанной инверторной технологии EWM. Область применения аппарата охватывает весь спектр производственных задач, обеспечивая высокое качество сварки многих материалов и сплавов.

Сварочный аппарат PHOENIX 355 PROGRESS PULS имеет возможность осуществлять сварочный процесс по технологии EWM forceArc, которая

качественным образом преображает Mig/Mag сварку за счёт использования ресурса источника питания EWM и максимального использования энергии дуги. EWM forceArc позволяет увеличить производительность и сократить производственные расходы до 50%.

Рисунок 4 - Сварочный инверторный аппарат EWM Phoenix 355 Puls

Таблица 6 – Технические характеристики EWM Phoenix 355 Puls [20]

Технологические преимущества инверторных сварочных аппаратов:

минимальное разбрызгивание;

сварка короткой дугой;

сварка плохо свариваемых сталей;

минимальный перегрев свариваемого изделия;

высокие КПД и быстродействие;

меньшие габариты по сравнению со сварочными трансформаторами;

для получения качественных швов не требуется высокой квалификации сварщика.

Инверторные сварочные аппараты также называют сварочными инверторами.

3 Подготовительные операции

В заготовительные операции входят: правка металла, резка, очистка, разделка кромок.

Технологический процесс заготовки деталей изделий из проката начинается с подбора металла по размерам и маркам стали. Металл, поступающий с металлургических заводов, заготовки после резки и других заготовительных операций, требует правки. Вследствие неравномерного остывания, после прокатки металл деформируется, получает дополнительную деформацию при вырезке деталей.

Правка деформированного металла осуществляется путем создания

местной пластической деформации и может производится в холодном стоянии или при предварительном подогреве.

Разметка - это процесс нанесения на металл в натуральную величину

контура детали. В процессе разметки необходимые указания по обработке наносят на металл с использованием мерительного и специального инструмента: металлических рулеток, линеек, чертилок, угольников, молотков и др.

Качество разметки во многом зависит от точности мерительного инструмента.

Резка металла может быть заготовительная и как операция изготовления

деталей без последующей механической обработки. Листовой металл режут на прессножницах, гильотинных, дисковых и виброножницах. Очистка листовой стали, поверхностей цветных металлов, деталей от загрязнений является трудоемкой операцией. Существуют следующие способы очистки металла: ручным инструментом, механическими щетками, пескоструйный способ.

Оборудование, приспособления, инструмент для выполнения

заготовительных операций.

Балка коробчатого сечения в данной работе будет изготавливаться из

листов стали 16ГС толщиной 6 мм.

Чтобы листовой прокат попал в производство, он должен пройти: правку, резку, обработку кромок, очистку и разметку.

Кран - балка подвесная грузоподъёмностью 2 т.

Кран - балка 2 т относится к мостовым кранам, отличаясь при этом от

мощных моделей небольшой массой конструкции и ограниченной грузоподъемностью. В большинстве случаев краны этого вида предназначены для проведения работ в небольших помещениях. Кран-балка 2 т является надежным оборудованием, позволяющем в значительной мере оптимизировать работы производств и складов в плане перемещения штучных грузов весом до двух тонн.

Цикл работы кран балок состоит из четырех этапов, а именно:

• Захват груза;

• Передвижение по заданному пути;

• Разгрузка;

• Возврата в начальное положение.

Листоправильная машина LP4

Устройство листоправильной машины:

Силовая часть состоит из базы, редуктора, электродвигателя, муфты,

делителя мощности, шарнира, защиты, универсального шарнира и т.д.

Прижимающая часть состоит из базы, стальной литой рамы, корпуса

нижнего подшипника, корпуса подшипника скольжения, валков (9 шт), верхней поддерживающей рамы, поперечины, верхнего/нижнего поддерживающего ролика (по две пары на каждый), устройство подъема/опускания валков включает два электродвигателя и насос для ручной смазки станка.

Аппарат пескоструйный с дистанционным управлением DBS-25 RC

Contracor.

Область применения.

Абразивоструйная очистка металлических конструкций и сооружений,

бетонных поверхностей.

Степень очистки до SA-3,0.

Производительность до 15 м2/ч. Предназначен для работы с любым сухим песком фракцией до 3,5 мм.

TDJ1250 ленточнопильный станок с ЧПУ с разворотом пильной рамы

Машина главным образом используется для резки двутавровых балок,

швеллеров, труб и других профилей из металла

Угловая шлифмашина Metabo W 750-125 601231010

Угловая шлифмашина Metabo W 750-125 601231010 используется для

шлифования, резания и зачистки изделий из металла и прочих материалов.

Смена шлифовальных дисков осуществляется быстро и безопасно благодаря

блокировке шпинделя. Дополнительная рукоятка может быть установлена в

двух положениях для удобства работы оператора. Инструмент оснащен кожухом, защищающим пользователя от искр и пыли.

Машина для плазменной резки ESAB EAGLE 2000

Преимущества:

• Полный спектр возможностей плазменной резки с исключительно благоприятным соотношением «затраты-выгоды»;

• Рациональная, компактная конструкция машины;

• Впечатляющие параметры ускорения и замедления.

4 Выбор режимов сварки

Выбор способа сварки и сварочных материалов.

В данном проекте для сборки балки (прихватки) и стеллажа в дальнейшем используется полуавтоматическая сварка в среде защитных газов (Corgon

20), а для сварки балки задействуется автоматическая сварка под флюсом, что диктуется технологической целесообразностью и высокой производительностью.

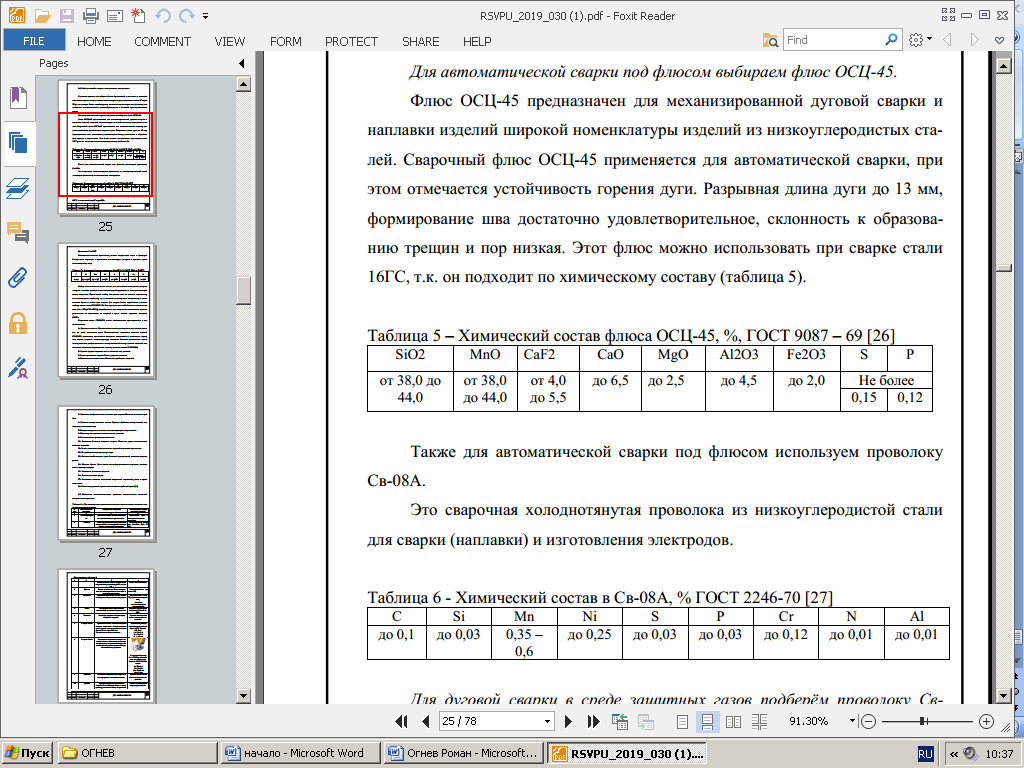

Для автоматической сварки под флюсом выбираем флюс ОСЦ-45.

Флюс ОСЦ-45 предназначен для механизированной дуговой сварки и

наплавки изделий широкой номенклатуры изделий из низкоуглеродистых сталей. Сварочный флюс ОСЦ-45 применяется для автоматической сварки, при этом отмечается устойчивость горения дуги. Разрывная длина дуги до 13 мм, формирование шва достаточно удовлетворительное, склонность к образованию трещин и пор низкая. Этот флюс можно использовать при сварке стали 16ГС, т.к. он подходит по химическому составу

Таблица 7 – Химический состав флюса ОСЦ-45, %, ГОСТ 9087 – 69

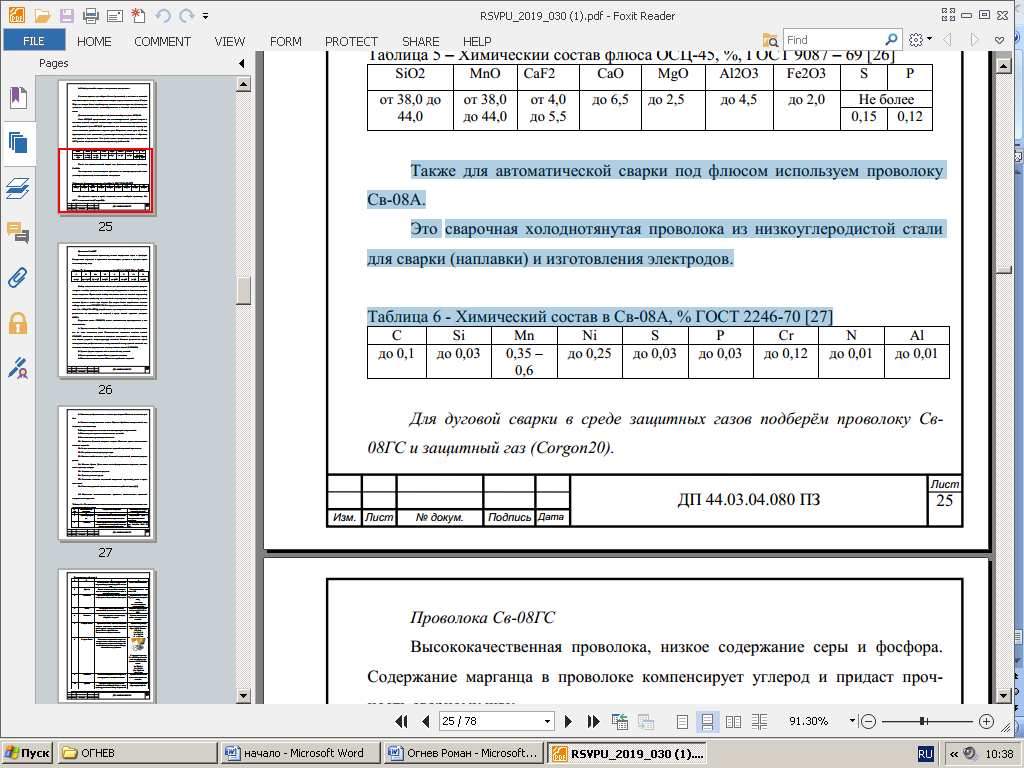

Также для автоматической сварки под флюсом используем проволоку

Св-08А.

Это сварочная холоднотянутая проволока из низкоуглеродистой стали

для сварки (наплавки) и изготовления электродов.

Таблица 8 - Химический состав в Св-08А, % ГОСТ 2246-70 [27]

Для дуговой сварки в среде защитных газов подберём проволоку Св-08ГС и защитный газ (Corgon20).

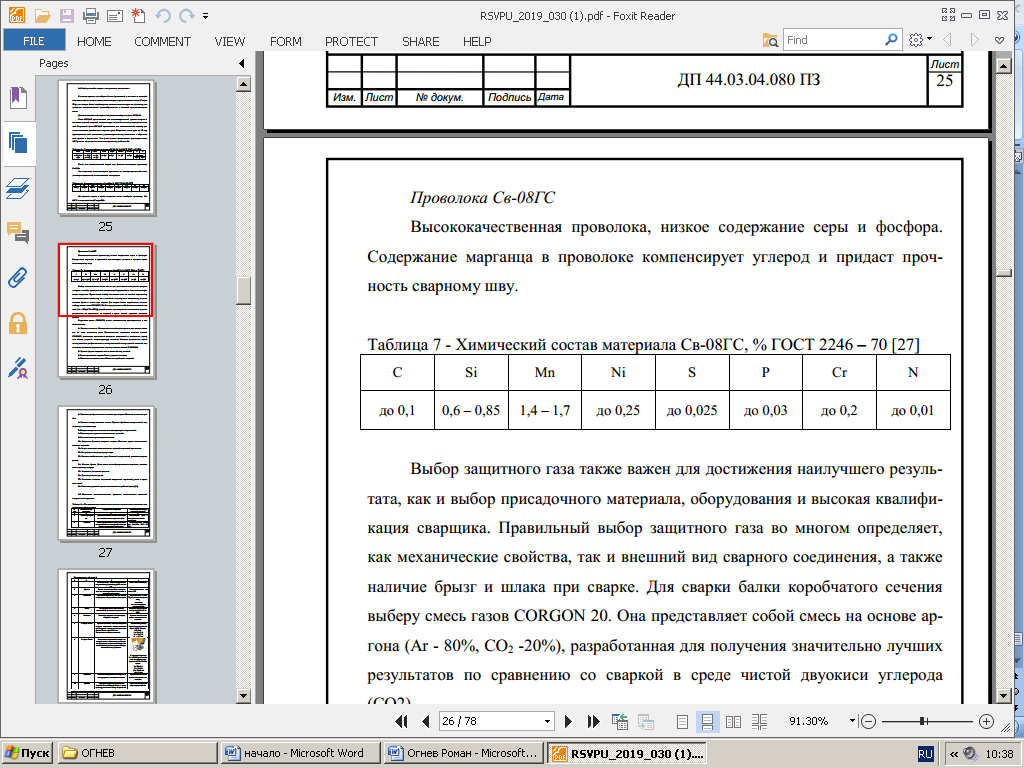

Проволока Св-08ГС

Высококачественная проволока, низкое содержание серы и фосфора.

Содержание марганца в проволоке компенсирует углерод и придаст прочность сварному шву.

Таблица 9 - Химический состав материала Св-08ГС, % ГОСТ 2246 – 70

Выбор защитного газа также важен для достижения наилучшего результата, как и выбор присадочного материала, оборудования и высокая квалификация сварщика. Правильный выбор защитного газа во многом определяет,

как механические свойства, так и внешний вид сварного соединения, а также

наличие брызг и шлака при сварке. Для сварки балки коробчатого сечения выберу смесь газов CORGON 20. Она представляет собой смесь на основе аргона (Ar - 80%, CO2-20%), разработанная для получения значительно лучших результатов по сравнению со сваркой в среде чистой двуокиси углерода (СО2).

Сварочная смесь CORGON имеет значительные преимущества в использовании:

1. Лучшее качество. Механические свойства сварного шва сильно зависят от типа защитного газа. Использование защитных газовых смесей

CORGON уменьшает количество оксидных включений и измельчает зерно,

тем самым улучшая микроструктуру металла. Высокая усталостная прочность, меньшее разбрызгивание и поверхностный шлак, лучший внешний вид

являются весомыми аргументами в пользу газовых смесей CORGON.

2. Лучшая форма сварного шва и внешний вид деталей.

3. Выше прочность сварки. Выше ударная вязкость.

4. Меньшее тепловложение. Меньшее коробление изделий.

5. Меньшее разбрызгивание металла при сварке. Меньше зачистных работ.

6. Меньше поверхностного шлака. Проще обработка поверхностей под

покраску или оцинковку.

7. Отсутствие резких изломов и концентраторов напряжений.

8. Меньше риск прожога тонкостенных деталей.

9. Более высокая производительность.

10. Возможна большая скорость сварки. Меньшие сроки изготовления

готовых изделий.

11. Более экономное использование дорогой сварочной проволоки.

12. Не требуется подогрев редуктора.

13. Высокая стабильность дуги. Больший допустимый диапазон регулировок.

14. Меньше брака. Даже менее квалифицированные сварщики показывают хорошую сварку.

15. Экономия денежных средств.

16. Лучшие условия труда.

17. Снижение валовых выделений сварочных аэрозолей, дыма и вредных газов.

18. Снижение уровней шума и запыленности рабочей среде [8].

5 Охрана труда

5.1 Соблюдение техники безопасности при проведении сварочных работ

Сварочные работы относятся к виду работ с повышенным показателем опасности. Среди небезопасных производственных факторов выделяются:

Высокий уровень напряжение электросети