Файл: В настоящее время грп широко применяется в ооо рнюганскнефтегаз как в низкопроницаемых, так и в высокопроницаемых пластахколлекторах.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 135

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Точечный источник

Линейный источник

Радиальная

KGD

PKN

Pcl=

After Reservoir Stimulation 7-9

Объем или время

Существует другой способ определения Р на поверхности при ГРП ( из курса «Schlumbеrger» )

РWH = PC+PNET-Ph+Ptf

PC – давление смыкания трещины, PC

Ph - гидростатическое давление,

Ptf – общие потери давления на трение,

PNET – чистое давление, PW

PNET = PW - PC

PW – избыточное давление ,

PC – давление смыкания .

PNET < 0 Трещина будет закрываться

PNET > 0 Трещина будет оставаться открытой

Расклинивающий агент. Назначение проппанта

Проппант предназначен для предотвращения смыкания трещины после окончания закачивания. Проппант добавляется к жидкости глушения и закачивается вместе с ней.

Главный фактор, влияющий на конечный результат операции по разрыву – это сохранение хорошо раскрытой трещины. Для того, чтобы поддержать проницаемость созданную путем расклинивания применяется расклинивающий агент. Расклинивающий агент должен обеспечивать и поддерживать проход с высокой проницаемостью для потока жидкости по направлению к стволу скважины.

Проницаемость трещины зависит от следующих взаимосвязанных факторов:

-

типа, размера и однородности проппанта; -

степени его разрушения или деформации; -

количества и способа перемещения проппанта.

Возможности трещины транспортировать жидкость к стволу скважины обусловлены пропускной способностью трещины. Обычно она определяется произведением проницаемости трещины и ширины трещины.

S = kw , где k – проницаемость ( миллидарси, мД )

w – ширина трещины ( мм )

На частицы проппанта действует напряжение закрытия трещины. В результате этого некоторые из частиц могут быть раздавлены или же, в мягком пласте вдавливаться в породу. На степень раздавливания или вдавливания влияют:

-

прочность и размер проппанта

-

твердость пласта

-

напряжение закрытия , прилагаемое к слою проппанта

Если частицы раздавливаются или вдавливаются в породу, пропускная способность трещины будет уменьшаться и может снизиться настолько, что проводимость слоя проппанта и проницаемость породы коллектора не будут слишком различаться. В этом случае результаты гидроразрыва пласта будут неудовлетворительными по причине потери проводимости трещины. К такому же результату может привести процесс образования полимерной корки на поверхности трещины и наличие определенного количества полимера , остающегося в проппантной упаковке. В процессе эксплуатации скважин после ГРП возможен интенсивный вынос проппанта с продукцией скважин. Это происходит если раскрытие закрепленной трещины превышает диаметр частиц проппанта в 5,5 раз, когда упаковка проппанта становится неустойчивой. Для предотвращения выноса проппанта применяются такие методы как создание коротких трещин (до 50м) и добавление стекловолокон PropNET в проппантную упаковку. Стеклянные волокна, добавляемые в последние порции жидкости ГРП в количестве 1,5% по весу, создают внутреннюю структуру, удерживающую частицы проппанта на месте. При этом сохраняется высокая проводимость трещин. На месторождениях Западной Сибири технология PropNET используется в 90% операций по ГРП.

Виды расклинивающих агентов

Одним из первых расклинивающих агентов был просеянный речной песок. Он содержал какое-то количество слишком больших частиц, которые не проходили в трещину. Это служило причиной образования мостов в скважине, подземных инструментах и в самой трещине. Из-за образования мостов происходит «стоп», в результате чего создается трещина меньшего размера, приходится заканчивать операцию по разрыву и нести дополнительные затраты на очистку ствола скважины от проппанта.

Применяемый в настоящее время песок и другие виды расклинивающих агентов имеют менее угловатую поверхность и более точно классифицируются по размеру.

-

Размер сит

Предельные размеры частиц(мм)

100

0,150

40-60

0,419-0,250

20-40

0,841-0,419

12-20

1,679-0,841

8-12

2,380-1,679

Применяемые в настоящее время проппанты по прочности можно разделить на следующие группы:

-

кварцевые пески ( плотность до 2,65 г/см 3), -

синтетические проппанты средней прочности ( плотность 2,7-3,3 г/см 3), -

синтетические проппанты высокой прочности ( плотность 3,2-3,8 г/см 3).

Кварцевый песок 16/30

RCP- проппант с полимерным покрытием Бокситы

Высокая прочность проппанта обеспечивает сохранение трещины открытой длительное время. По глубине скважин проппанты имеют следующие области применения: кварцевые пески - до 2500м; проппанты средней прочности - до 3500м; проппанты высокой прочности - свыше 3500м. С увеличением размера гранул увеличивается проницаемость упаковки проппанта, но снижается прочность и возникают проблемы с переносом проппанта вдоль трещины.

С увеличением прочности проппанта увеличивается его стоимость и стоимость ГРП. Отсортированный силикатный песок SiO2 на сегодняшний день является преобладающим проппантом

, который применяется при гидроразрыве и является наиболее экономичным. Однако его эффективность может быть ограничена из-за низкой сопротивляемости раздавливанию. В глубоко залегающих пластах с высоким давлением обычно используется более прочный проппант. В конце 1970-х начали использоваться частицы металлокерамического боксита, которые поддерживали высокую проводимость при очень высоком напряжении закрытия. Металлокерамический боксит как проппант состоит из высококачественной обожженной бокситной руды и имеет высокую стоимость. Более дешевыми и менее прочными являются проппанты изготовленные на основе аллюминевой керамики Interprop TM и Carboprop TM. Для достижения низкой плотности обожженная глина перемешивается с обожженным бокситом перед процессом обработки.

Для контроля над обратным потоком при производстве ГРП применяется проппант со смоляным покрытием. В качестве смолы применялись термоактивные феноловые пластмассы, которые оседали в скважине. Также было обнаружено, что эти пластиковые покрытия улучшают прочность и проницаемость песка при более высоком напряжении закрытия. Пример фенолформальдегидной смолы – бакелит.

Условия и ограничения применения проппанта с покрытием смолы, способной к затвердеванию:

-

необходимое напряжение закрытия от 1000 до 2000 psi (для обеспечения сцепления между зернами проппанта и предотвращения выноса проппанта); -

минимальная температура отвердения 50-60 0С в течении 200 часов (возможно использование катализатора); -

содержание алкоголя в жидкостях не выше 90%; -

жидкости на нефтяной основе удваивают время отвердения; -

покрытие легко стирается с проппанта; -

хранить при температуре не выше 37 0С и невысокой влажности во избежание затвердевания покрытия.

Преимущества проппанта с покрытием из предварительно отвержденной смолы:

-

не образует уплотнений; -

возможно применить в жидкостях на нефтяной и спиртовой основе; -

низкая растворимость в кислоте.

Недостатки:

-

процент раздавливания немного выше, чем у проппанта с покрытием из затвердевающих смол, -

покрытие удаляется горячей жидкостью или каустической содой.

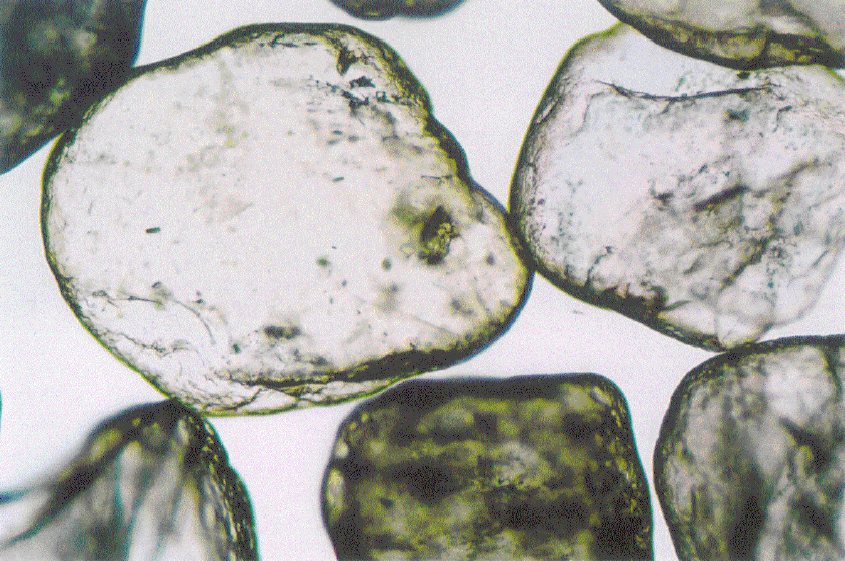

Свойства проппанта

Округлость и сферичность. Влияют на расположение зерен проппанта и выдерживаемую ими нагрузку. Округлость – это показатель кривизны поверхности песчинок. Сферичность – это показатель того, насколько близка форма песчинок к шару. Рекомендуемые показатели округлости и сферичности 0,6.