Файл: 3 Расчет крановых механизмов 1 Расчет механизма подъема груза.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 52

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3 Расчет крановых механизмов

3.1 Расчет механизма подъема груза

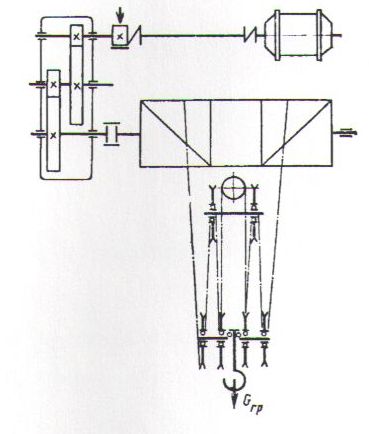

Принципиальная схема механизма подъема представлена на рисунке 3.1.

Рисунок 3.1 – Схема механизма подъема груза

Натяжение каната на барабане при подъеме груза определяем по формуле (3.1):

(3.1)

(3.1)где mгр – масса груза, mгр = 10000 кг;

бл – КПД блока, принимаем бл = 0,98;

Zk – рядность полиспаста, Zk = 1;

an – кратность полиспаста, An = 2;

t – число отклоняющих блоков,t = 2;

Тогда по формуле (3.1) получим:

КПД полиспаста определяется по формуле (3.2):

(3.2)

(3.2)После подстановки получаем:

По правилам Ростехнадзора разрывное усилие рассчитывается по формуле (3.3):

FоFmaxZp (3.3)

где Zp = 7,1 – коэффициент запаса прочности для режима работы 5М;

Тогда по формуле (3.3) получаем:

Fо = 51588 7,1 = 549313 Н = 366,3 кН

Выбираем канат: полиэтиленовый канатов марки "Dyneema"

диаметр каната dk = 18 мм = 0,018 м;

предел прочности в = 2920;

Диаметр барабана рассчитываем по формуле (3.4):

Dб = n1dk (3.4)

где n1 = 22,4 – коэффициент выбора для режима 5М;

тогда по формуле (3.4) получаем:

Dб = 22,4 0,018 = 0,40 м

Dб = Dбл = 0,40 м

где Dбл – диаметр блока, м;

Принимаем шаг нарезки на барабане р = 14;

Длину нарезаемого участка определяем по формуле (3.5):

lн = р(zp+zн+zкр) (3.5)

где zн = 1,5 – число запасных витков;

zкр = 3,2 – число витков крепления;

По формуле (3.5) имеем:

lн = 14 (7,1 + 1,5 + 3,2) = 165,2 мм

Общая длина барабана с учетом крепления на станке для точения канавок состоит lб = 220 мм.

Так как lб 3Dб, то проверку на прочность и устойчивость не проводим.

Минимальная толщина стенки барабана:

= 0,01Dб + 3 мм = 0,01 650 + 3 = 9,5 мм

С учетом износа принимаем = 15 мм.

Напряжение сжатия на внешней поверхности барабана находим по формуле (3.6):

(3.7)

(3.7)После подстановки получаем:

где [] = 160 МПа – допускаемое напряжение для Сталь 3;

[]

Статическую мощность электродвигателя определяем по формуле (3.7):

(3.7)

(3.7)где гр = 0,51 м/с – скорость подъема груза;

м = 0,85 – КПД механизма;

Подставив в формулу (3.7) получим:

По каталогу выбираем электродвигатель серии MTF 311-6 со следующими параметрами:

Номинальная мощность: Pном = 11 кВт – для ПВ = 40%;

Частота вращения вала электродвигателя: п = 945 об/мин;

Максимальный пусковой момент: Ммах = 320 Н м;

Момент инерции ротора: Ip = 0,225 кгм2;

Требуемое передаточное отношение редуктора определяем по формуле (3.8):

(3.8)

(3.8)где nбар – частота вращения барабана механизма подъема, определяем по формуле (3.9):

(3.9)

(3.9)Подставляя значения получаем:

Подставляя (3.9) в формулу (3.8) получаем:

Момент на тихоходном валу рассчитываем по формуле (3.10):

(3.10)

(3.10)Подставляя значения в формулу (3.10) получаем:

По каталогу выбираем редуктор Ц2У-250 с передаточным числом 35,5, мощностью на быстроходном валу 10,4 кВт, номинальным моментом на тихоходном валу Мтихн = 4 кНм, радиальной нагрузкой на тихоходном валу

= 16 кН и КПД = 0,97;

Тормоз выбираем по расчетному тормозному моменту:

Мт = К Мст (3.11)

где К = 1,5 – коэффициент запаса торможения;

Мст – статический крутящий момент при торможении, Нм;

(3.12)

(3.12)где общ = редпбарм = 0,96 0,95 0,98 0,98 = 0,87

Подставляя значении в формулу (3.12) получаем:

Подставляя (3.12) в формулу (3.11) получаем:

Мт = 1,5 660 = 990 Нм

По каталогу выбираем тормоз ТКГ-400 с Мт = 1500 Нм и регулируем его на 1000 Нм.

Выбираем шкив-муфту МУВП-1 с тормозным шкивом диаметром – 200 мм, наибольшим передаваемым моментом – 500 Нм и моментом инерции Iм = 0,125 кгм2.

3.2 Проверочный расчет механизма подъема груза

Проверку двигателя на нагрев проведем по эквивалентному крутящему моменту из условия:

Мэ Мдв.н. (3.13)

где Мэ – эквивалентный крутящий момент;

Мдв.н. – номинальный крутящий момент на валу электродвигателя;

Мдв.н. = 320 Нм;

(3.14)

(3.14)где Мст.под, Мст.оп – статический момент при подъеме и опускании j-го груза;

tp.j – время разгона при работе с j-м грузом;

ty.под., ty.оп. – время установившегося движения при подъеме и опускании;

(3.15)

(3.15) (3.16)

(3.16)П

ринимаем, что за рабочий цикл производится 10 подъемов и опусканий груза. На рисунке 3.2 представлен график загрузки механизма подъема для режима работы 5М.

Рисунок 3.2 – График нагрузки механизма подъема для режима работы 5М

Q1 = Qн = 147,2 кН – 2 раза;

Q2 = 0,75Qн = 110,4 кН – 4 раза;

Q3 = 0,195Qн = 28,7 кН – 1 раз;

Q4 = 0,05Qн = 7,4 кН – 3 раза;

По формулам (3.15) и (3.16) получаем:

Время разгона при подъеме и опускании груза находим по формулам (3.17) и (3.18) соответственно:

(3.17)

(3.17) (3.18)

(3.18)где дв.п = nдв /30 = 3,14 945/30 = 98,91 с -1;

дв.о = 2 с- дв.п

где с – синхронная частота, с-1;

с = 2 f /р

где р = 3 – число пар полюсов;

f = 50 – частота, Гц;

с = 2 3,14 50 /3 = 104,7 с-1

дв.о = 2 104,7 – 98,91 = 110,5 с-1

Среднепусковой момент двигателя рассчитываем по формуле (3.19):

Мп.ср = Мдв.н (3.19)

где = 2 – кратность среднепускового момента;

Мдв.н = Nдв /дв = 58000 / 104,7 = 554 Н м

Подставив в формулу (3.19) получим:

Мп.ср = 2 554 = 1108 Н м

Момент инерции механизма рассчитываем по формуле (3.20):

Iмех = Iвр + Iпост (3.20)

где Iвр – момент инерции вращающихся частей, кгм2;

Iпост – момент инерции поступательно движущихся частей, кгм2;

Iвр = 1,15(Iдв + Iмуф) = 1,15(0,225 + 0,125) = 0,4 кгм2

где Iмуф – момент инерции муфты, кгм2;

Момент инерции поступательно движущихся частей находим по формуле (3.21):

(3.21)

(3.21)

Подставляя полученные значения в формулу (3.20) получаем:

Iмех1 = 0,4 + 0,625 = 1,025 кгм2

Iмех2 = 0,4 + 0,468 = 0,868 кгм2

Iмех3 = 0,4 + 0,122 = 0,522 кгм2

Iмех4 = 0,4 + 0,031 = 0,431 кгм2

Подставляя полученные значения в формулы (3.17) и (3.18) получаем:

tp.j = 2(1,13+0,06)+4(0,25+0,06)+(0,06+0,05)+3(0,04+0,04) = 4 с

Время установившегося движения находим по формулам (3.22) и (3.23):

(3.22)

(3.22) (3.23)

(3.23)где Нср = (0,5…0,8)Н – средняя высота подъема, м;

под – скорость подъема груза, м/с;

оп – скорость опускания груза, м/с;

Принимаем Нср = 32.

под = дв.пrб / Uмех = 98,91 0,325 / 54 = 0,6 м/с

оп = дв.оrб / Uмех = 110,5 0,325 / 54 = 0,67 м/с

Подставив значения в формулы (3.22) и (3.23) получим:

tу.п. = 10 53,3 = 533 с

tу.о. = 10 47,8 = 478 с

= 0,65 – коэффициент учитывающий ухудшение охлаждения двигателя в процессе пуска.

Подставив значения полученные по формулам (3.15-3.19) и (3.22-3.23) в выражение (3.14) получим:

Мэ Мдв.н, так как заданное условие выполняется, следовательно двигатель перегреваться не будет.

3.3. Расчет механизма изменения вылета стрелы.

Исходные данные:

Грузоподъемность крана при всех вылетах

наибольший вылет

наибольший вылет  наименьший вылет Амин = 15м

наименьший вылет Амин = 15м