Файл: Учебник Под общей редакцией д т. н., профессора Е. А. Мешалкина Москва 2003 удк ббк г.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 1807

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

блока охлаждения 18 насосом 21 последовательно в рубашки охлаждения цилиндров 5 и 10 I и II ступеней сжатия.

Привод насоса позволяет охлаждать компрессор при включении механизма движения 20.

Контроль циркуляции охлаждающей жидкости осуществляется индикатором 6.

Охлаждение кислорода в змеевиках 19' и 19" после I и II ступеней сжатия обеспечивается их погружением в бак с водой блока охлаждения 18. Возвратно-поступательное движение плунжеров в механизме движения 20 обеспечивается вращением эксцентрикового вала, приводимого в движение от электродвигателя 23 посредством клиноременной передачи.

10.2.3. Эксплуатация кислородных компрессоров

Эксплуатация кислородных компрессоров включает в себя: подготовку компрессора к работе;

работу на компрессоре по заполнению малолитражных баллончиков; обслуживание компрессора после работы.

10.2.3.1. Подготовка компрессоров к работе

Компрессор перед работой должен быть исправным: на неисправном компрессоре работать не разрешается, так как, кроме малой производительности, работа на нем сопряжена с опасностью для жизни работающего.

Подготовка компрессора к работе включает в себя:

внешний осмотр компрессора;

проверку наличия смазки;

проверку герметичности соединений компрессора;

проверку правильности вращения вала электродвигателя;

продувку системы компрессора;

проверку производительности компрессора;

проверку работы предохранительного клапана.

Внешний осмотр компрессора. Перед началом работы компрессор тщательно осматривается, проверяется правильность и надежность соединения всех его частей и чистота штуцеров. Обнаруженные неисправности и загрязнения устраняются. Загрязненные детали промываются в горячей воде, неотмываемую грязь удаляют чистой тканью.

Для чистки загрязнения на рабочих поверхностях деталей не рекомендуется применять режущие инструменты. Очищенные и промытые детали обезжиривают в двух-трех ваннах этилового спирта-ректификата,

284

ацетона или авиационного бензина («Галоша»). Обезжиренные детали тщательно просушиваются и обдаются струей сжатого кислорода. Промывка и обезжиривание производятся в сосудах из металла, стекла или фарфора. Следить, чтобы на стенках ванн не было коррозии и загрязнении.

Проверка наличия смазки. При отсутствии смазки у плунжеров компрессора может произойти взрыв цилиндровой группы, поэтому проверка наличия смазки является обязательным условием безопасной работы на компрессоре.

Для смазки цилиндровой группы компрессора применяются следующие виды смазок: химически чистый глицерин, водоглицериновая смесь с добавлением химического реактива «Трилон-Б» или кремний-органическая жидкость №5.

Допускается применение других смазок, указанных в инструкциях заводов-изготовителей. Смазка производится согласно карты смазки.

Для предотвращения образования и выпадания труднорастворимых осадков из водоглицериновой смеси в коммуникациях смазкоохлаждающей системы компрессора, вредно влияющих на его работу, рекомендуется в водоглицериновую смесь добавлять химический реактив «Трилон-Б» из расчета 0,17 г/литр.

Перед работой уровень смазки проверяется измерителем уровня и при необходимости добавляется необходимое количество.

Проверка герметичности соединений компрессора. Чем лучше герметичность компрессора, тем выше его производительность и тем безопаснее работа на нем. Проверку герметичности узлов компрессора, находящихся под высоким давлением кислорода, производят тлеющим фитилем, поднося его к проверяемому месту, или мыльной пеной, наносимой на проверяемые места. Вспыхивание фитиля пламенем или появление пузырьков на мыльной пене свидетельствует о негерметичности соединений.

Проверка правильности вращения вала электродвигателя. Провернуть вал компрессора вручную на 360° (вращая маховик, шкив), чтобы убедиться, нет ли ограничения его вращению. Кратковременно включить в работу компрессор и проверить, нет ли стука или каких-либо отклонений от его нормальной работы. Проверить правильность направления вращения вала компрессора, которое должно соответствовать направлению стрелки. В случае неправильного направления вращения вала необходимо поменять местами два провода кабеля в месте подключения в сеть трехфазного тока.

Продувка системы компрессора. Продувка коммуникаций компрессора производится с целью удаления из нее влаги и посторонних мелких частиц.

Проверка производительности компрессора и работы предохранительного клапана. Гарантией достаточной производительности компрессора

является плотная посадка всасывающих и нагнетательных клапанов на свои седла и исправность вентиля перепуска.

Для проверки герметичности всасывающих и нагнетательных клапанов необходимо убедиться в правильности их установки. Они устанав-

285

ливаются таким образом, чтобы клапаны были направлены к всасывающей стороне. Проверку герметичности клапанов производят в порядке, определяемом инструкцией по эксплуатации на данный компрессор.

10.2.3.2. Обслуживание компрессоров после работы

В процессе эксплуатации кислородных компрессоров периодически проверять:

прочность крепления основных узлов компрессора к опорной плите (щита управления, электродвигателя, бачка для смазки и др.);

герметичность всех резьбовых и паяных соединений, при повреждении в местах пайки дефектные места припаивают серебряным припоем ПСР-45 (при утечке или ослаблении необходимо подтянуть детали, герметизирующие резьбовые соединения);

отсутствие протекания смазки через сальниковые уплотнения, уплотнение вала компрессора, прокладки крышек подшипников. Если обнаружена течь, необходимо установить ее причину и устранить;

периодически производить замену смазки в компрессоре;

водоглицериновая смесь меняется по мере ее загрязнения;

чистоту фильтров, стоящих на входных штуцерах компрессора, для этой цели они промываются и обезжириваются;

герметичность цилиндровой группы, при необходимости произвести замену кожаных уплотнений;

утечку кислорода через всасывающие и нагнетательные клапаны, при ее повышении более допустимой клапаны разбираются, прочищаются, при необходимости протираются, после чего проверяется герметичность. При невозможности устранения неисправностей клапаны заменяются на новые;

ежеквартально — состояние деталей цилиндровой группы, для этой цели произвести их промывку до полного удаления грязи, промытые детали просушить. Каналы цилиндров и клапаны продуть кислородом. Штуцера, по которым поступает смазка в цилиндр, прочистить проволочкой, очистить от накипи глицерина каналы в цилиндре;

своевременность проведения периодической проверки манометров.

Компрессоры необходимо содержать в чистоте и исправном

состоянии.

Ремонтный цикл компрессоров составляет 6 лет.

В течение ремонтного цикла осуществляется три текущих ремонта (ТР), два средних (СР) и один капитальный (КР) по схеме: ТР-СР-ТР-СР-ТР-КР.

Межремонтный период компрессоров составляет 12 месяцев. В течение межремонтного периода осуществляется три профилактических осмотра (ПО), два технических обслуживания (ГО) и один ремонт (ТР, СР, КР) в последовательности: ТР-ПО-ТО-ПО-ТО-ПО-СР.

Профилактический осмотр или техническое обслуживание осуществляется через каждые 20 ч работы компрессора, но не реже одного ПО или ТО в два месяца.

286

Перечень работ по обслуживанию и ремонту компрессоров по неисправностям или отказам их отдельных узлов производится в технологических картах инструкций по эксплуатации заводов-изготовителей.

На каждый компрессор заводится соответствующая документация (журнал учета работы, учета наполнения баллонов медицинским кислородом и др.).

10.3. Воздушные компрессоры

Воздушные компрессоры предназначены для заполнения баллонов дыхательных аппаратов чистым сжатым воздухом без примесей воды и масла. Особое распространение в последнее время получили компрессорные установки с давлением на выходе не менее 29,4 МПа.

Компрессорные установки подразделяются на переносные и стационарные.

Рассмотрим основные технические характеристики некоторых моделей компрессорного оборудования высокого давления.

10.3.1. Компрессоры высокого давления «Bauer»

Компрессорные установки высокого давления Utilus II, Capitano II, Mariner II предназначены для сжатия воздуха для дыхания. Максимально допустимое рабочее давление (отрегулированное давление на предохранительном клапане конечного давления) составляет 225/330 баз в зависимости от установки.

Компрессорная установка состоит из следующих основных частей:

компрессорный блок;

приводной двигатель;

фильтрующий узел;

наполнительное устройство;

основная рама;

устройство аварийного слива конденсата;

электрическая система контроля.

Установки выпускаются с различными вариантами рамы и двигателя. Стандартные модели с электрическим или бензиновым двигателем Utilus II, Capitano II оборудованы портативной или по выбору защитной рамой. Все модели с дизельным двигателем и

Mariner II выпускаются с защитной рамой.

Таблица 10.3

287

IB

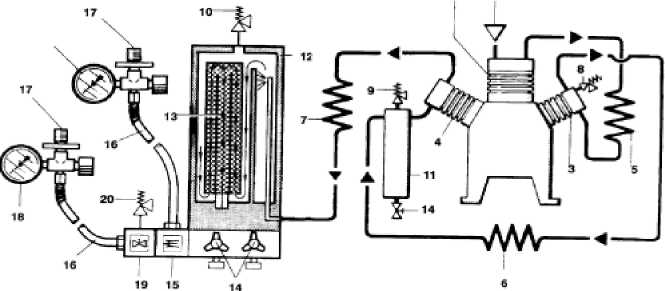

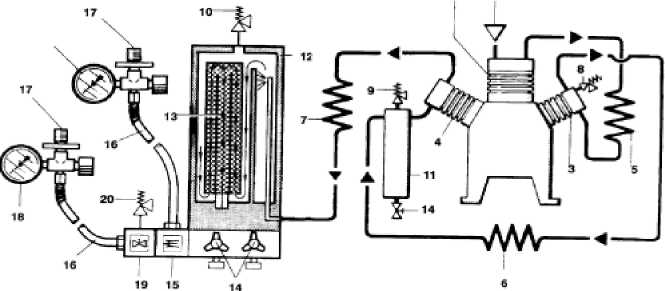

Рис.10.5. Общая пневмосхема компрессорной установки: 1—входной фильтр; 2, 3, 4 — цилиндры 1, 2, 3-ей ступени соответственно; 5 — охладитель 1-ой ступени; 6 — охладитель 2-ой ступени; 7 — конечный охладитель; 8, 9, 10 — предохранительные клапаны 1, 2, 3-ей ступени соответственно; 11 — промежуточный сепаратор 2-ой ступени; 12 — фильтрующая система; 13 — фильтр тонкой очистки; 14 — краны ручного слива конденсата; 15 — клапан поддержания давления; 16 — наполнительный шланг; 17 — наполнительный штуцер; 18 — манометр рабочего давления; 19 — переходное устройство 200/300 бар; 20 — предохранительный клапан 225 бар

Компрессорные установки серии КАР

Таблица 10.4

Таблица 10.5

Компрессорные установки серии «Mini Verticus»

288

Привод насоса позволяет охлаждать компрессор при включении механизма движения 20.

Контроль циркуляции охлаждающей жидкости осуществляется индикатором 6.

Охлаждение кислорода в змеевиках 19' и 19" после I и II ступеней сжатия обеспечивается их погружением в бак с водой блока охлаждения 18. Возвратно-поступательное движение плунжеров в механизме движения 20 обеспечивается вращением эксцентрикового вала, приводимого в движение от электродвигателя 23 посредством клиноременной передачи.

10.2.3. Эксплуатация кислородных компрессоров

Эксплуатация кислородных компрессоров включает в себя: подготовку компрессора к работе;

работу на компрессоре по заполнению малолитражных баллончиков; обслуживание компрессора после работы.

10.2.3.1. Подготовка компрессоров к работе

Компрессор перед работой должен быть исправным: на неисправном компрессоре работать не разрешается, так как, кроме малой производительности, работа на нем сопряжена с опасностью для жизни работающего.

Подготовка компрессора к работе включает в себя:

внешний осмотр компрессора;

проверку наличия смазки;

проверку герметичности соединений компрессора;

проверку правильности вращения вала электродвигателя;

продувку системы компрессора;

проверку производительности компрессора;

проверку работы предохранительного клапана.

Внешний осмотр компрессора. Перед началом работы компрессор тщательно осматривается, проверяется правильность и надежность соединения всех его частей и чистота штуцеров. Обнаруженные неисправности и загрязнения устраняются. Загрязненные детали промываются в горячей воде, неотмываемую грязь удаляют чистой тканью.

Для чистки загрязнения на рабочих поверхностях деталей не рекомендуется применять режущие инструменты. Очищенные и промытые детали обезжиривают в двух-трех ваннах этилового спирта-ректификата,

284

ацетона или авиационного бензина («Галоша»). Обезжиренные детали тщательно просушиваются и обдаются струей сжатого кислорода. Промывка и обезжиривание производятся в сосудах из металла, стекла или фарфора. Следить, чтобы на стенках ванн не было коррозии и загрязнении.

Проверка наличия смазки. При отсутствии смазки у плунжеров компрессора может произойти взрыв цилиндровой группы, поэтому проверка наличия смазки является обязательным условием безопасной работы на компрессоре.

Для смазки цилиндровой группы компрессора применяются следующие виды смазок: химически чистый глицерин, водоглицериновая смесь с добавлением химического реактива «Трилон-Б» или кремний-органическая жидкость №5.

Допускается применение других смазок, указанных в инструкциях заводов-изготовителей. Смазка производится согласно карты смазки.

Для предотвращения образования и выпадания труднорастворимых осадков из водоглицериновой смеси в коммуникациях смазкоохлаждающей системы компрессора, вредно влияющих на его работу, рекомендуется в водоглицериновую смесь добавлять химический реактив «Трилон-Б» из расчета 0,17 г/литр.

Перед работой уровень смазки проверяется измерителем уровня и при необходимости добавляется необходимое количество.

Проверка герметичности соединений компрессора. Чем лучше герметичность компрессора, тем выше его производительность и тем безопаснее работа на нем. Проверку герметичности узлов компрессора, находящихся под высоким давлением кислорода, производят тлеющим фитилем, поднося его к проверяемому месту, или мыльной пеной, наносимой на проверяемые места. Вспыхивание фитиля пламенем или появление пузырьков на мыльной пене свидетельствует о негерметичности соединений.

Проверка правильности вращения вала электродвигателя. Провернуть вал компрессора вручную на 360° (вращая маховик, шкив), чтобы убедиться, нет ли ограничения его вращению. Кратковременно включить в работу компрессор и проверить, нет ли стука или каких-либо отклонений от его нормальной работы. Проверить правильность направления вращения вала компрессора, которое должно соответствовать направлению стрелки. В случае неправильного направления вращения вала необходимо поменять местами два провода кабеля в месте подключения в сеть трехфазного тока.

Продувка системы компрессора. Продувка коммуникаций компрессора производится с целью удаления из нее влаги и посторонних мелких частиц.

Проверка производительности компрессора и работы предохранительного клапана. Гарантией достаточной производительности компрессора

является плотная посадка всасывающих и нагнетательных клапанов на свои седла и исправность вентиля перепуска.

Для проверки герметичности всасывающих и нагнетательных клапанов необходимо убедиться в правильности их установки. Они устанав-

285

ливаются таким образом, чтобы клапаны были направлены к всасывающей стороне. Проверку герметичности клапанов производят в порядке, определяемом инструкцией по эксплуатации на данный компрессор.

10.2.3.2. Обслуживание компрессоров после работы

В процессе эксплуатации кислородных компрессоров периодически проверять:

прочность крепления основных узлов компрессора к опорной плите (щита управления, электродвигателя, бачка для смазки и др.);

герметичность всех резьбовых и паяных соединений, при повреждении в местах пайки дефектные места припаивают серебряным припоем ПСР-45 (при утечке или ослаблении необходимо подтянуть детали, герметизирующие резьбовые соединения);

отсутствие протекания смазки через сальниковые уплотнения, уплотнение вала компрессора, прокладки крышек подшипников. Если обнаружена течь, необходимо установить ее причину и устранить;

периодически производить замену смазки в компрессоре;

водоглицериновая смесь меняется по мере ее загрязнения;

чистоту фильтров, стоящих на входных штуцерах компрессора, для этой цели они промываются и обезжириваются;

герметичность цилиндровой группы, при необходимости произвести замену кожаных уплотнений;

утечку кислорода через всасывающие и нагнетательные клапаны, при ее повышении более допустимой клапаны разбираются, прочищаются, при необходимости протираются, после чего проверяется герметичность. При невозможности устранения неисправностей клапаны заменяются на новые;

ежеквартально — состояние деталей цилиндровой группы, для этой цели произвести их промывку до полного удаления грязи, промытые детали просушить. Каналы цилиндров и клапаны продуть кислородом. Штуцера, по которым поступает смазка в цилиндр, прочистить проволочкой, очистить от накипи глицерина каналы в цилиндре;

своевременность проведения периодической проверки манометров.

Компрессоры необходимо содержать в чистоте и исправном

состоянии.

Ремонтный цикл компрессоров составляет 6 лет.

В течение ремонтного цикла осуществляется три текущих ремонта (ТР), два средних (СР) и один капитальный (КР) по схеме: ТР-СР-ТР-СР-ТР-КР.

Межремонтный период компрессоров составляет 12 месяцев. В течение межремонтного периода осуществляется три профилактических осмотра (ПО), два технических обслуживания (ГО) и один ремонт (ТР, СР, КР) в последовательности: ТР-ПО-ТО-ПО-ТО-ПО-СР.

Профилактический осмотр или техническое обслуживание осуществляется через каждые 20 ч работы компрессора, но не реже одного ПО или ТО в два месяца.

286

Перечень работ по обслуживанию и ремонту компрессоров по неисправностям или отказам их отдельных узлов производится в технологических картах инструкций по эксплуатации заводов-изготовителей.

На каждый компрессор заводится соответствующая документация (журнал учета работы, учета наполнения баллонов медицинским кислородом и др.).

10.3. Воздушные компрессоры

Воздушные компрессоры предназначены для заполнения баллонов дыхательных аппаратов чистым сжатым воздухом без примесей воды и масла. Особое распространение в последнее время получили компрессорные установки с давлением на выходе не менее 29,4 МПа.

Компрессорные установки подразделяются на переносные и стационарные.

Рассмотрим основные технические характеристики некоторых моделей компрессорного оборудования высокого давления.

10.3.1. Компрессоры высокого давления «Bauer»

Компрессорные установки высокого давления Utilus II, Capitano II, Mariner II предназначены для сжатия воздуха для дыхания. Максимально допустимое рабочее давление (отрегулированное давление на предохранительном клапане конечного давления) составляет 225/330 баз в зависимости от установки.

Компрессорная установка состоит из следующих основных частей:

компрессорный блок;

приводной двигатель;

фильтрующий узел;

наполнительное устройство;

основная рама;

устройство аварийного слива конденсата;

электрическая система контроля.

Установки выпускаются с различными вариантами рамы и двигателя. Стандартные модели с электрическим или бензиновым двигателем Utilus II, Capitano II оборудованы портативной или по выбору защитной рамой. Все модели с дизельным двигателем и

Mariner II выпускаются с защитной рамой.

Таблица 10.3

| Тип компрессора | Utilus II | Capitano II | Mariner II | |||

| PN200 | PN300 | PN200 | PN300 | PN200 | PN300 | |

| Производительность, л/мин | 100 | 140 | 200 | |||

| Тип двигателя и мощность, кВт | Бенз. 3,7 кВт Эл. 2,2 кВт | Бенз. 6,6 кВт Эл. 4 кВт | ||||

| Давление на выходе, бар | 225 | 330 | 225 | 330 | 225 | 330 |

| Вес, кг | 99 | 102 | 136 | |||

287

IB

Рис.10.5. Общая пневмосхема компрессорной установки: 1—входной фильтр; 2, 3, 4 — цилиндры 1, 2, 3-ей ступени соответственно; 5 — охладитель 1-ой ступени; 6 — охладитель 2-ой ступени; 7 — конечный охладитель; 8, 9, 10 — предохранительные клапаны 1, 2, 3-ей ступени соответственно; 11 — промежуточный сепаратор 2-ой ступени; 12 — фильтрующая система; 13 — фильтр тонкой очистки; 14 — краны ручного слива конденсата; 15 — клапан поддержания давления; 16 — наполнительный шланг; 17 — наполнительный штуцер; 18 — манометр рабочего давления; 19 — переходное устройство 200/300 бар; 20 — предохранительный клапан 225 бар

Компрессорные установки серии КАР

Таблица 10.4

| Тип компрессора | 260 | 320 | 500 | 600 | 260-420 | 320-420 | 470-420 | 540-420 |

| Производительность, л/мин | 260 | 320 | 500 | 600 | 260 | 320 | 470 | 540 |

| Тип двигателя и мощность, кВт | Эл. 5,5 | Эл. 7,5 | Эл. 11 | Эл. 15 | Эл. 5,5 | Эл. 7,5 | Эл. 12 | Эл. 15 |

| Давление на выходе, бар | 225/330 бар | 420 бар | ||||||

| Вес, кг | 375 | 380 | 420 | 435 | 375 | 380 | 420 | 435 |

Таблица 10.5

Компрессорные установки серии «Mini Verticus»

| Тип компрессора | MV-100-4-2 | MV-120-4-2 | MV-120-5,5-2 |

| Производительность, л/мин | 150 | 200 | 240 |

| Тип двигателя и мощность, кВт | Эл. 2,9/4 | Эл. 4 | Эл. 5,5 |

| Давление на выходе, бар | 330 | 225 | 330 |

| Вес, кг | 250 | 260 | 270 |

288