Файл: 1. 2 История развития ЮжноУральской железной дороги.docx

Добавлен: 10.01.2024

Просмотров: 194

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

Участок текущего ремонта (ТР-3). Производится техническое обслуживание ТО-2; ТО-3; ТО-4 электровозов ВЛ80р, а также после реконструкции локомотивного депо на участке освоено техническое обслуживание ТО-2; ТО-3 и текущий ТР, тепловозов ЧМ3; ТЭ10;

На данном участке имеется специализированные отделения: отделения по осмотру пневматического оборудования и электрооборудования; отделение по ремонту пневматического оборудования; смазочная; аккумуляторная; щёлочная; отделение по снятию анализов; отделение по ремонту авто моечного оборудования; заправочная станция; инструментальное отделение. В отделении по осмотру пневматического оборудования и электрооборудования производится осмотр ЭПК, радиостанции, рукояток бдительности, кранов машиниста, клапанов, приборов безопасности. В отделении по ремонту пневматического оборудования производится ремонт вышедших из строя пневматических приборов: тормозных кранов машиниста, поездных тормозных кранов, клапанов, скоростемеров. В отделении по ремонту авто моечного оборудования производится осмотр компрессоров типа КТ-6 и других, замена неисправных клапанов и прокладок. Проверка на исправную работу и замену компрессоров. В смазочной, выполняют смазывание трущихся деталей, отправляемых на дополнительный ремонт (обточка, расточка и т. д.), производят запуск системы, позволяющей заправлять смазкой моторно-осевые подшипники и кожуха зубчатой передачи электровозов и тепловозов из канавы. В аккумуляторной щёлочной делают растворы щёлочи и кислоты для заправки аккумуляторных батарей, выполняют заправку водой аккумуляторов, изготавливают специально для этого дистиллированную воду. Выполняют подзарядку и зарядку аккумуляторных батарей в случае необходимости. В отделении для снятия анализов берут анализы с тепловозов со смазки моторно-осевого подшипника, с дизельного масли и дизельного топлива и определяют неисправности. На заправочной станции осуществляют заправку дизельным топливом, водой тепловозов, а также выдача смазки в смазочное отделение.

На заправочной станции имеется пункт пескосушилка, на котором сушка песка в специальных резервуарах, после чего по трубопроводу отправляется песок на пункт технического обслуживания электровозов. В инструментальном отделении производят осмотр, необходимый ремонт и настройка инструментов и измерительных приборов, в случаи негодности для использования.

На участке удобства ремонта имеется некоторое станочное оборудование и приспособления. Имеется токарный станок для обточки бандажей колесных пар, находящийся в ремонтной канаве, для удобства и быстроты обточки; протяжка используется для продвижения локомотива по участку без их запуска, для подгона локомотивов на токарный станок по обточке бандажей и под кран-балку. Кран-балка используется для снятия и подъёма, и переноса тяжёлых деталей и оборудования. Имеется масло-заливная система для заправки осевой смазки в моторно-осевой подшипник и кожуха зубчатой передачи из ремонтно-смотровой канавы. Имеются необходимые измерительные приборы (штанги, щупы, прибор для снятия размеров с бандажей колесных пар и т.д.). Имеются масляные и гидравлические домкраты.

2.Специальная часть

2.1 кран машиниста условный №130 электровоза 2ЭС6 «Cинара»

Кран машиниста предназначен для управления пневматическими и электропневматическими тормозами грузовых и пассажирских поездов и одиночных локомотивов (с двумя кабинами управления).

Кран машиниста состоит из управляющих органов (контроллер, выключатель цепей управления, клапан аварийного экстренного торможения, кран резервного управления) установлены в кабине управления, и исполнительной части (блок электропневматических приборов), который установлен в ящике УКТОЛ в коридоре за кабиной машиниста.После включения ВЦУ включается устройство блокировки тормозов, и кран машиниста подготовлен к работе.

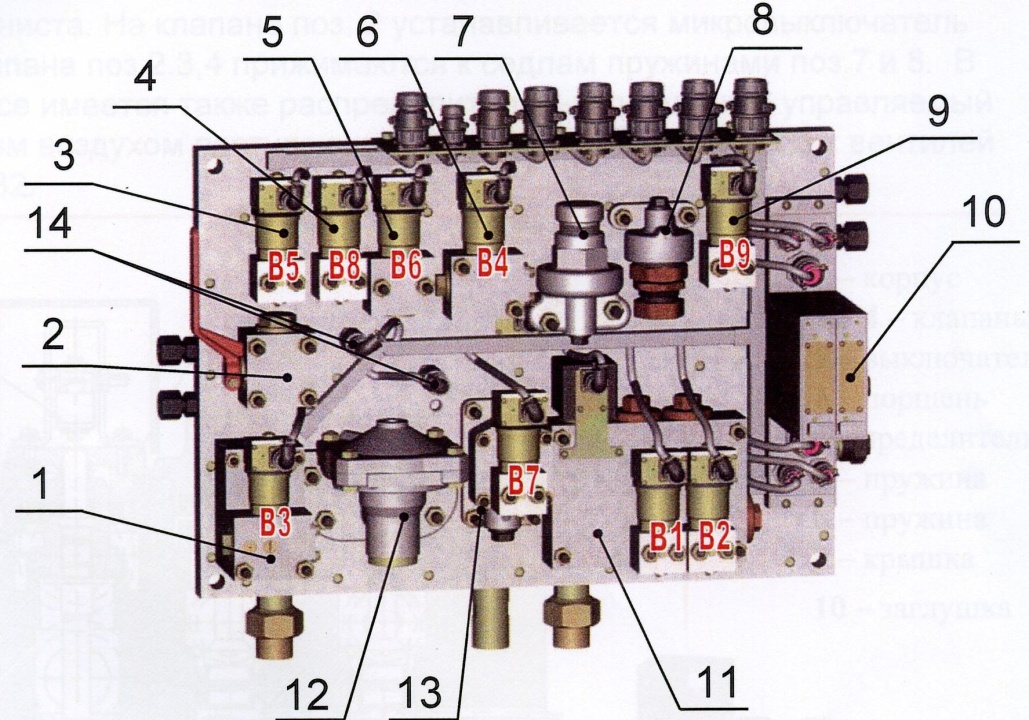

Блок электропневматических приборов (БЭПП) представляет собой кронштейн-плиту с размещенными на нем функциональными узлами.

1 – питательный клапан; 2 – кран переключения режимов;3, 4, 5, 6, 9 – вентили электропневматические; 7 – редуктор; 8 – стабилизатор; 10 – электронный блок; 11 – устройство блокировки тормозов; 12 – реле давления; 13 – срывной клапан; 14 – датчик давления.

Рисунок 1- Блок электропневматических приборов.

Устройство блокировки тормозов

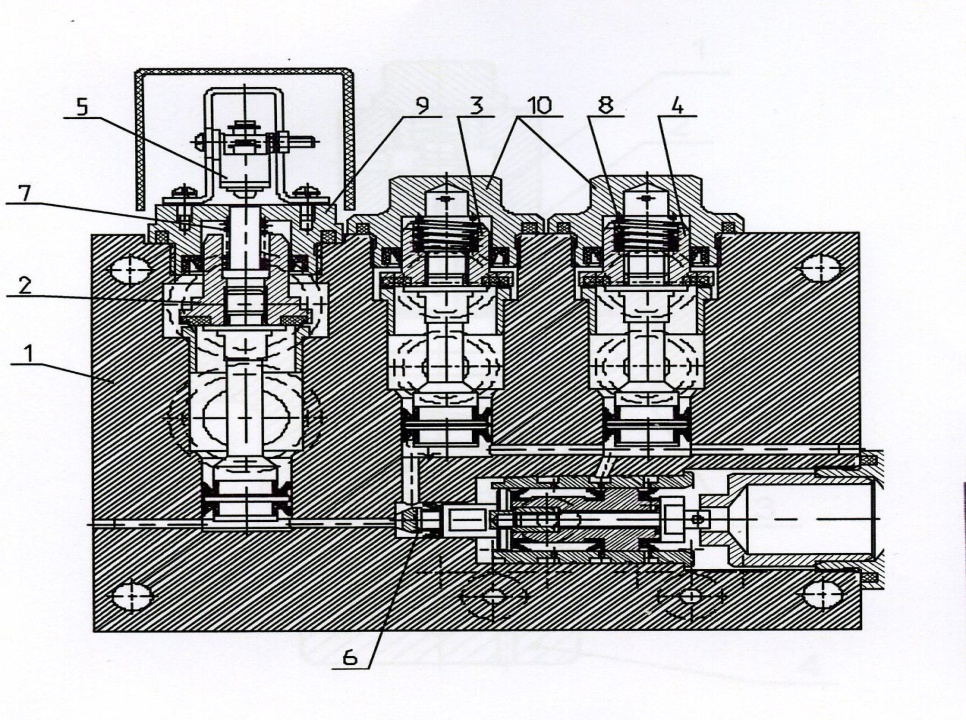

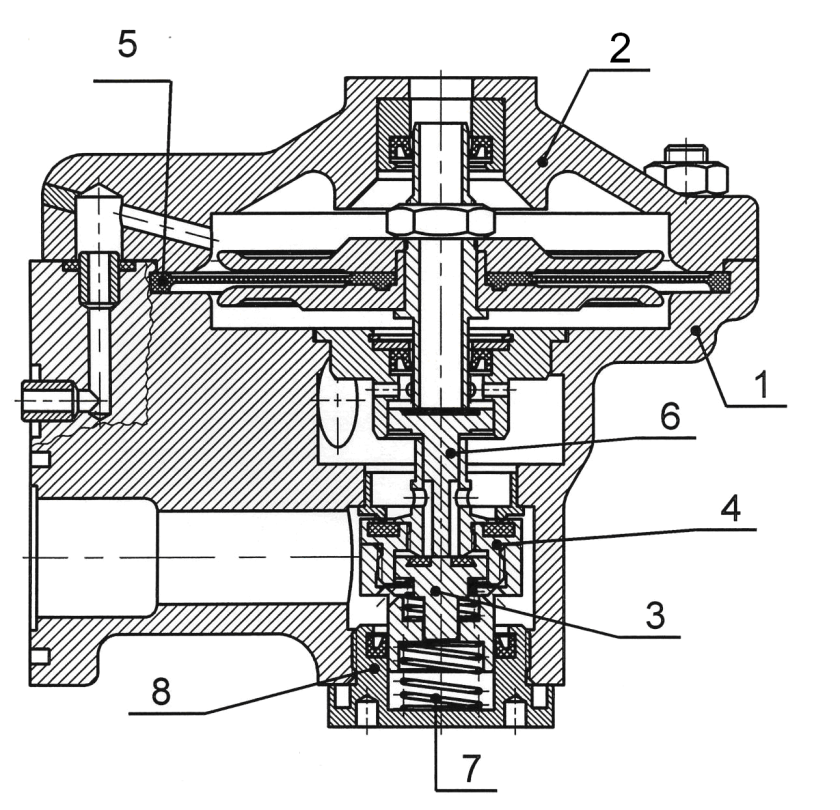

Устройство блокировки тормозов (УБТ) показано на рисунке 2.

УБТ с расположенными в корпусе клапанами осуществляет связь между питательной магистралью ПМ и редуктором Ред (средний клапан), реле давления РД и тормозной магистралью ТМ (левый клапан, оборудован микровыключателем), а также исполнительной части крана машиниста вспомогательного тормоза БВТ с импульсной магистралью ИМ (правый клапан).Блокировка тормозов исключает возможность управления автотормозами и прямодействующим тормозом локомотива из недействующей кабины.

Блокировка тормозов включается от пневматического привода с распределительным поршнем, который управляется сжатым воздухом питательной магистрали, поступающим от электропневматических вентилей В1 и В2. Вентиля включаются в зависимости от положения ключа ВЦУ.

В первом положении ВЦУ (включение блокировки) под напряжением находится вентиль В1, вентиль В2 без напряжения. При этом воздух из питательной магистрали через В1 поступает во включающую камеру привода блокировки, В2 сообщает выключающую камеру с атмосферой. Блокировка включается. Воздух из питательной магистрали поступает к клапанам (2, 3, и 4), которые перемещаясь вверх обеспечивают сообщение тормозной и питательной магистрали с БЭПП, а

магистрали вспомогательного тормоза с БВТ,кроме этого после включения клапана тормозной магистрали установленный на нем толкатель воздействует на микровыключатель, который разорвет цепь вентиля В1 и он обесточится.

1- корпус; 2, 3, 4 – клапаны; 5 – микровыключатель; 6 – поршень; 7, 8 – пружина; 9 – крышка; 10 - заглушка

Рисунок 2 - Устройство блокировки тормозов.

Во втором положении ВЦУ (выключение блокировки)под напряжением находится вентиль В2, вентиль В1 без напряжения. При этом воздух из питательной магистрали через В2 поступает в выключающую камеру привода блокировки, В1 сообщает включающую камеру и камеры под клапанами с атмосферой. Блокировка выключается.После отключения клапана тормозной магистрали толкатель опустится и микровыключатель разорвет цепь питания вентиля В2.

В третьем положении ВЦУ (смена кабин) оба вентиля без напряжения обе камеры привода через вентиля сообщаются с атмосферой, блокировка остается в выключенном положении.

Состояние импульсной и тормозной магистралей контролируется датчиками состояния СД1,2, которые обеспечивают подачу напряжения на вентиля В1, В2, В9.

Редуктор

Редуктор показан на рисунке 3 ипредназначен для поддержания заданного зарядного давления в уравнительном резервуаре.Величина давления регулируется изменением усилия пружины. Подведен трубопровод питательной магистрали через устройство блокировки тормозов и выведен трубопровод через электропневматичесий вентиль В4 и переключательный кран куправляющей камере реле давления, уравнительному резервуару(УР), стабилизаторуи к манометру МН3

1 – корпус; 2 – клапан; 3 – мембрана; 4 – пружина; 5 – упорка

Рисунок 3- редуктор

Стабилизатор

Стабилизатор показан на рисунке 4 и предназначен для ликвидации постоянным темпом сверх зарядного давления в уравнительном резервуаре, а следовательно и в тормозной магистрали не вызывая срабатывания автотормозов. Устройство стабилизатора аналогично устройству стабилизатора крана машиниста 395. Стабилизатор (рис. 4) состоит из корпуса (1), клапана (2) и мембраны(3), полость над мембраной сообщена с атмосферой через дроссельное отверстие. Время ликвидации сверхзарядного давления регулируется изменением усилия пружины (4) путем вращения упорки (5).

Рисунок 4- Стабилизатор

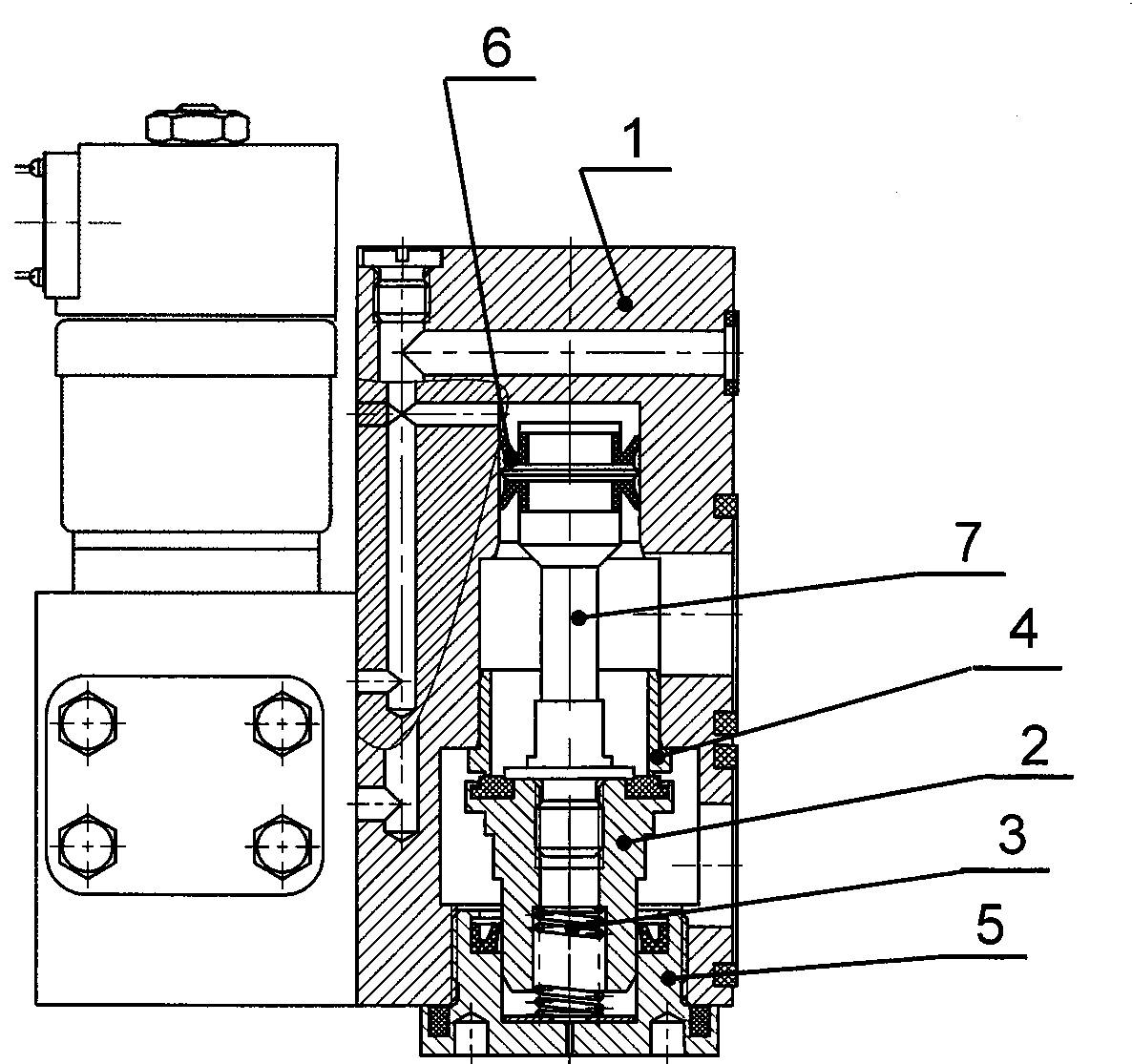

Реле давления 130.10.040

Реле давления130.10.040 показано на рисунке 4 и служит для сравнения давления в уравнительном резервуаре и тормозной магистрали, обеспечивая открытием своего клапана поступление воздуха из питательной магистрали в тормозную магистраль до выравнивания давления в УР и ТМ. При снижении давления в УР ниже давления ТМ разобщает питательную и тормозную магистрали и обеспечивает разрядку тормозной магистрали темпом служебного торможения на заданную величину. Реле давления БЭПП отлично от реле повторителя давления БТО.

Реле давления (рис 5) состоит из корпуса (1) с крышкой (2). Внутри корпуса размещены: два питательных клапана (3 и 4), узел диафрагмы (5) с атмосферным клапаном (6) и заглушка (8). Питательный клапан (4) с проходным сечением соответствующему отверстию диаметром 25 мм. предназначен для зарядки и отпуска. Питательный клапан (3) с проходным сечением соответствующим отверстию сечением 8 мм. Предназначен для пополнения утечек из тормозной магистрали.

1 – корпус; 2 – крышка; 3 – клапан; 4 – клапан; 5 – диафрагма; 6 – клапан;

7 – пружина; 8 – заглушка.

Рисунок 5 - Реле давления 130.10

Питательный клапан

Питательный клапан показан на рисунке 6 и предназначен для питания реле давления большим проходным сечением. Клапан состоит из корпуса (1) с клапаном (2), который прижимается пружиной (3) к седлу (4). Клапан открывается под действием сжатого воздуха на манжеты (6), установленные на его штоке. На корпусе устанавливается электропневматический вентиль, который управляет открытием питательного клапана.

1 –корпус; 2 – клапан; 3 – пружина; 4 – седло клапана; 5 – заглушка; 6 – манжета; 7 – шток.

Рисунок 6 -Питательный клапан

Кран переключения режимов (КПР)

КПР представляет собой трехходовой шаровой кран и показан на рисунке 7.Онпредназначен для отключения электропневматических вентилей при переходе на резервное управление. Рукоятка (1) имеет два положения: дистанционное управление (работа ККМ) и резервное управление (работа КРУ). При работе контроллером рукоятка устанавливается перпендикулярно к плоскости плиты