Файл: Расчет и проектирование вала, работающего в условиях многоциклового характера нагружения.docx

Добавлен: 10.01.2024

Просмотров: 224

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

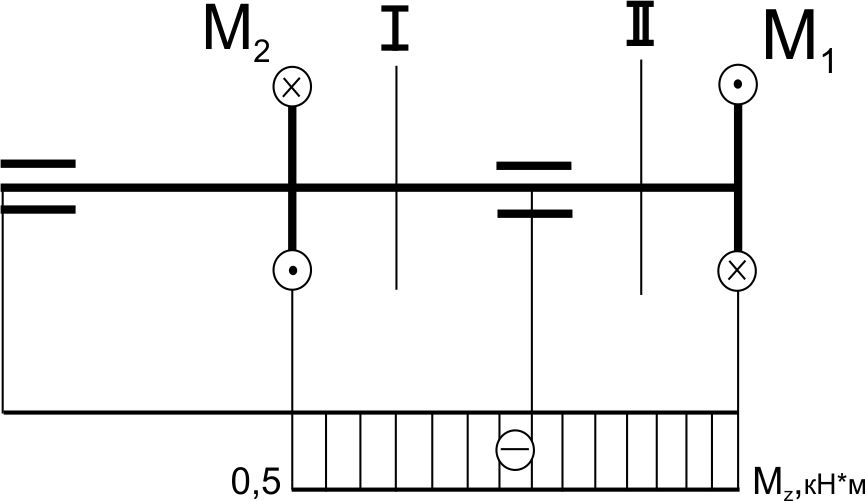

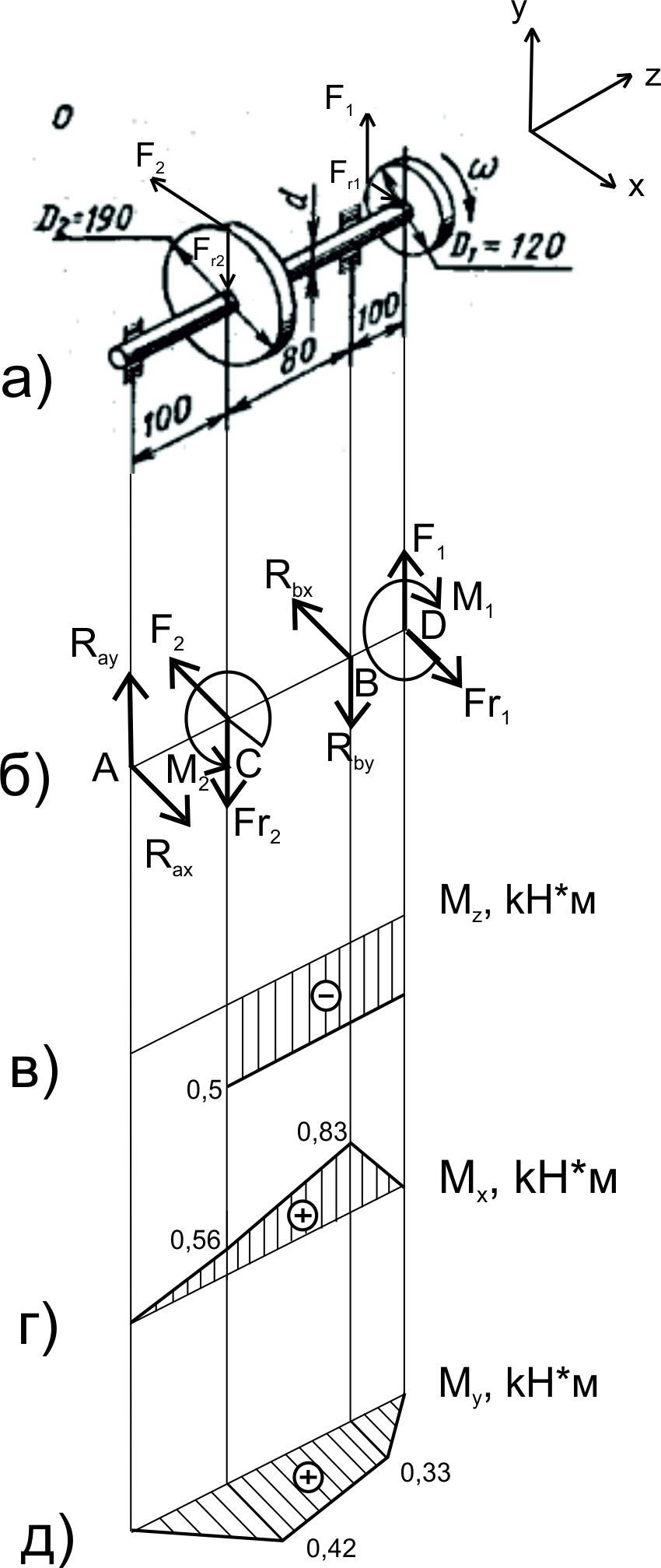

Рис. 2 - Эпюра крутящих моментов Мz

-

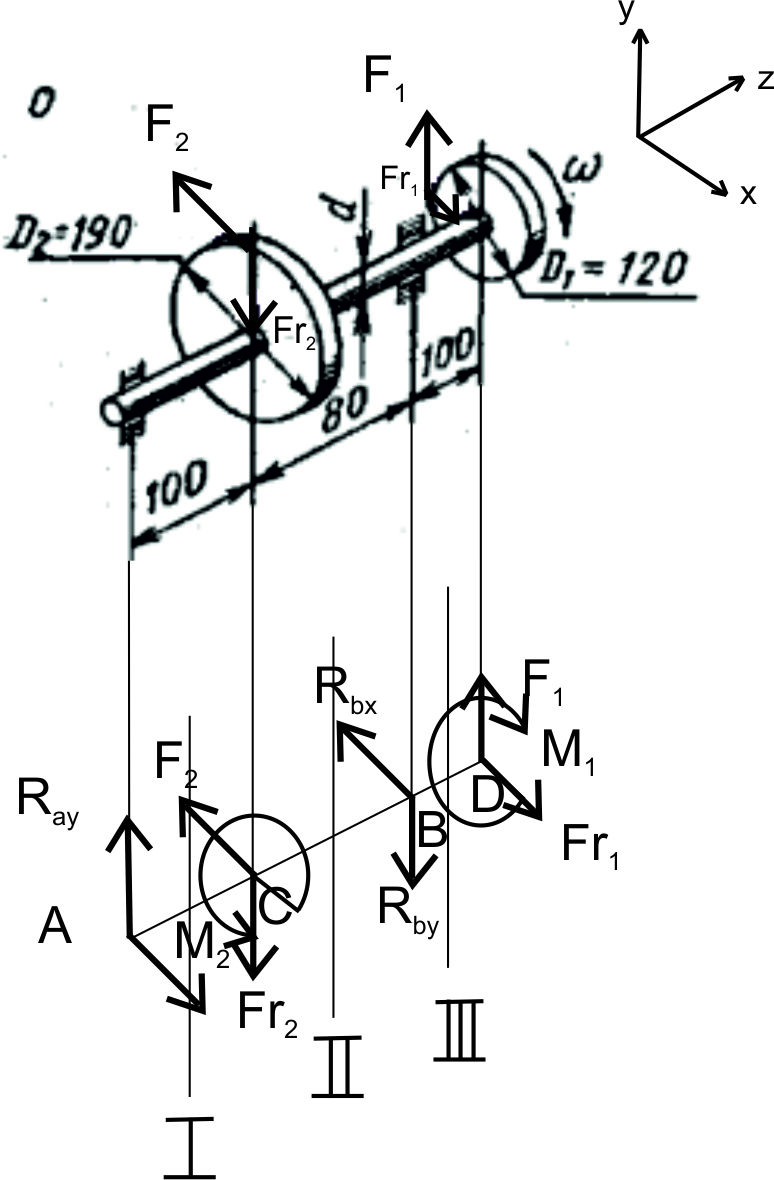

Определяем в характерных сечениях значения изгибающих моментов Мх в вертикальной плоскости и Му в горизонтальной плоскости.

Методом сечений разделим вал:

Рис. 3 - Характерные сечения

-

0 ≤ z ≤ 0,1м;

MxI =

*z;

*z;MxI (0) = 0;

MxI (0,1) = 5,56кН*0,1м = 0,56 кН*м;

MyI =

*z;

*z;MyI (0) = 0;

MyI (0,1) = 4,19кН*0,1м = 0,42 кН*м.

-

0,1 ≤ z ≤ 0,18м;

MxII =

*z – Fr2*(z – 0,1);

*z – Fr2*(z – 0,1);MxII (0,1) = 0,56 кН*м – 0 = 0,56 кН*м;

MxII (0,18) = 5,56кН*0,18м – 2,10кН*(0,18-0,1)м = 0,83 кН*м;

MyII =

*z – F2*(z – 0,1);

*z – F2*(z – 0,1);MyII (0,1) = 0,42 кН*м;

MyII (0,18) = 4,19кН*0,18м – 5,26 кН * (0,18 – 0,1)м = 0,33 кН*м.

-

0 ≤ z ≤ 0,1м;

MxIII = F1 * z;

MxIII (0) = 0;

MxIII (0,1) = 8,33кН * 0,1м = 0,83 кН*м;

MyIII = Fr1*z;

MyIII (0) = 0;

MyIII (0) = 3,33кН*0,1 м = 0,33 кН*м.

Таблица 1

| Момент\Сечение | A | C | B | D |

| Mx, кН*м | 0 | 0,56 | 0,83 | 0 |

| My, кН*м | 0 | 0,42 | 0,33 | 0 |

| Mz, кН*м | 0 | 0,5 | 0,5 | 0,5 |

Строим эпюры изгибающих моментов Mx в вертикальной плоскости и My в горизонтальной плоскости (Рис. 4, г,д).

-

Вычисляем наибольшее значение эквивалентного момента по гипотезе наибольших касательных напряжений.

Сравним значения эквивалентного момента в сечениях C и B:

Так как суммарный изгибающий момент в сечении B больше, то оно и является опасным.

Так как в сечениях C и D наряду с изгибающими моментами действуют крутящие, берём эквивалентный момент сечения B:

-

Предел текучести для материала Сталь 40х σт = 330МПа.

Вычислим допускаемое нормальное напряжение:

[σ] = σт / [n] = 330Мпа / 1,8 = 183,33 МПа

-

Определяем требуемые размеры вала:

Полученное значение лежит между двумя стандартными значениями: 38 мм и 40 мм. Выбираем dвала = 40 мм [3]. Первое значение не подходит не смотря на то, что оно ближе к вычисленному. Принимаем большее значение, чтобы предупредить преждевременное разрушение вала.

Рис. 4 - Схема вала и эпюры

-

Сопротивление многоцикловой усталости

Усталостью материалов называется явление разрушения при многократном повторении напряжений. Способность материалов сопротивляться разрушению при повторно-переменных напряжениях называется выносливостью материла. Для разрушения от усталости недостаточно переменности напряжений. Необходимо также, чтобы напряжения имели определённую величину. Максимальное напряжение, при котором материал способен сопротивляться, не разрушаясь, при любом произвольно большом числе повторений нагружений, называется пределом выносливости [2]. Предел выносливости материала определяется на специальных установкой путём испытания партии образцов. Испытания проводятся при симметричном или асимметричном цикле нагружения в основном при изгибе или при растяжении-сжатии образцов. Предел выносливости зависит от таких факторов, как форма и размеры образца, способ его обработки, состояние поверхности, вида напряженного состояния, закона изменения нагрузки во времени при испытании.

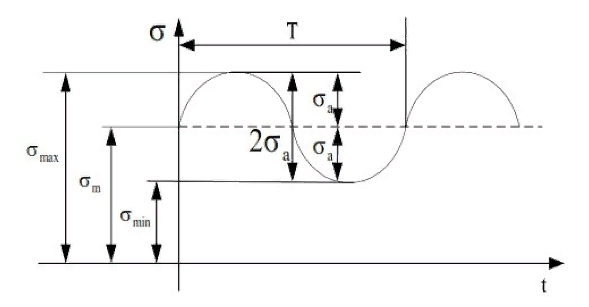

В большинстве случаев напряжение изменяется периодически. Совокупность всех значений напряжений в течение одного периода называется циклом напряжений. Наиболее распространёнными циклами нагружения являются: симметричный, пульсирующий, постоянный (статическое напряжение). Для каждого цикла максимальные значения вычисляются по-разному, исходя из графиков нагружения.

где

– амплитудное значение,

– амплитудное значение,  – среднее. Для касательных напряжений выполняются те же выражения, что и для нормальных.

– среднее. Для касательных напряжений выполняются те же выражения, что и для нормальных.

Рис. 5 - Гармонический закон изменения напряжений во времени

Циклы делятся на следующие типы:

-

симметричный цикл – максимальное и минимальное напряжения равны по абсолютной величине и противоположны по знаку; -

асимметричный цикл – максимальное и минимальное напряжения не равны по абсолютной величине, при этом асимметричный цикл может быть знакопеременным или знакопостоянным; -

знакопеременный цикл – максимальное и минимальное напряжения не равны по абсолютной величине и противоположны по знаку; -

знакопостоянный цикл – максимальное и минимальное напряжения не равны по абсолютной величине и имеют одинаковый знак; -

отнулевой (пульсирующий) цикл – максимальное или минимальное напряжения равны нулю.

Для определения числа циклов, при котором кривая усталости практически совпадает с асимптотой, (база испытания) производят эксперимент. Образцам дают различную нагрузку и доводят до разрушения. По диаграмме нагружения находят предел выносливости – максимальное напряжение, при котором не происходит разрушение при осуществлении наперёд заданного числа циклов. Следовательно, основной причиной разрушения при циклических нагрузках является превышение количества повторов нагружения.

На работоспособность детали влияют последствия технологических воздействий процесса изготовления. Эти факторы разделяются на две группы: факторы, влияющие на исходную структуру металла, факторы, изменяющие напряженно-деформированное состояние элементов конструкции. Влияние на усталостную прочность материала также оказывают:

-

концентрация напряжений (α), -

действительный коэффициенты концентрации (Kσ, Kτ); -

коэффициент чувствительности материала к концентрации напряжений (q), -

коэффициент влияния абсолютных размеров (Kd), -

коэффициент качества поверхности (KF), -

коэффициент чувствительности материала к асимметрии цикла (Ψ).

Действительный коэффициенты концентрации для нормальных напряжений - Kσ и касательных - Kτ:

,

,  ,

,где

– пределы выносливости, полученные при действии нормальных и касательных напряжений на гладких образцах,

– пределы выносливости, полученные при действии нормальных и касательных напряжений на гладких образцах,  – пределы выносливости образцов с концентраторами напряжений.

– пределы выносливости образцов с концентраторами напряжений.Коэффициент чувствительности материала к концентрации напряжений (q) зависит от самого материала и величины коэффициента концентрации α.

Эксперименты показывают, что с увеличением образца предел выносливости падает. Его можно определить как отношение предела выносливости гладкого лабораторного образца диаметром 7-10 мм к пределу выносливости рассматриваемой детали диаметром больше лабораторного.

На предел выносливости существенное влияние оказывает состояние поверхности детали, так как на поверхности всегда имеются дефекты, связанные с качеством обработки, с коррозией.

Запас прочности выбирается в соответствии с точностью определения усилий, напряжений, качеством обработки. При повышенной точности определения напряжений, однородном материале и качественной обработке запас прочности

, для обычной точности и умеренной

, для обычной точности и умеренной  , при пониженной точности и пониженной однородности материала

, при пониженной точности и пониженной однородности материала

Применение методов поверхностного упрочнения приводит в ряде случаев к значительному повышению пределов выносливости (в 2–3 раза и более), что связано с формированием в поверхностном слое упрочненной детали сжимающих остаточных напряжений и повышением твердости поверхности.

Расчёт вала на сопротивление многоцикловой усталости

Задание: изменить расчетную схему, считая, что вал ступенчатый. Все остальные

параметры оставить без изменения. Радиус галтели ρ в переходных сечениях от большого диаметра D к малому диаметру d принять равным 0,5(D - d).

1. Определить диаметры вала из условия статической прочности в

указанных сечениях и спроектировать ступенчатый вал, округлив

диаметры ступеней до стандартного размера.

2. Определить фактический запас прочности вала при циклических

нагрузках.

3. Рассчитать запас прочности по нормальным напряжениям с учетом усталости в опасных сечениях, считая концентраторами напряжений уступ с галтелью и шпоночный паз, необходимый для закрепления на валу шкивов с помощью шпонок. Цикл нормальных напряжений симметричный.

4. Проделать такой же расчет для определения запасов прочности по касательным напряжениям. Цикл касательных напряжений считать пульсирующим.

5. Рассчитать полный запас прочности с учетом усталости материала.

6. При получении коэффициента запаса усталостной прочности меньше допустимой величины [n]=1,8 предложить конкретные меры повышения усталости прочности: а) – конструктивные приемы, связанные с изменением формы опасных участков вала, б) – меры технологического упрочнения.

Решение:

-

Определяем требуемые размеры вала на участках AC, CB, BD.

Допускаемое напряжение для материала Сталь 40Х при знакопеременной нагрузке [σ]р = 125 Мпа.

I участок AC:

Принимаем стандартное значение

[3].

[3].II участок CB:

Принимаем стандартное значение

[3].

[3].III участок BD:

Принимаем стандартное значение

[3].

[3].Сравнивая диаметры валов (для работающего при равномерном вращении dвала = 40 мм и для работающего при знакопеременной нагрузке dвала = 40 мм и 46 мм), замечаем, что во втором случае следует существенно увеличить значение данного параметра.

-

Определение геометрических характеристик опасных сечений вала:

Осевой момент сопротивления –

Полярный момент сопротивления –