Файл: Расчет и проектирование вала, работающего в условиях многоциклового характера нагружения.docx

Добавлен: 10.01.2024

Просмотров: 227

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В каждом из трёх сечений присутствует по одной шпонке, соответственно, послабляющие коэффициенты для изгибающего момента равен 0,9; для крутящего – 0,95. Момент сопротивления сечений нетто при одной стандартной шпонке:

С учётом послаблений:

Вычисляем номинальные напряжения, используя моменты сопротивления сечений нетто для участка II:

При расчётах используем только абсолютные величины напряжений, поэтому минусы отбрасываем.

Вычисляем амплитуды и средние напряжения цикла:

Цикл нормальных напряжений симметричный, касательных – пульсирующий:

,

,  ,

,  ;

;  [4].

[4].-

,

,

-

,

,

Для касательных напряжений соблюдаются те же выражения:

,

, -

,

,

,

, Запас прочности вала при циклических нагрузках:

, где

, где

Находим коэффициенты

, учитывая

, учитывая  , приняв

, приняв  .

.

Между вторым и третьим участками нет галтелей, так как диаметры здесь равны.

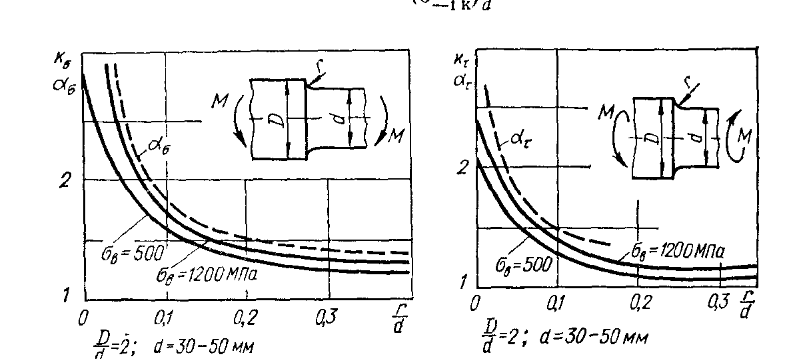

Рис. 6 - Значения эффективных коэффициентов концентрации

Из рис. 6 находим, что

- для I участка.

- для I участка.

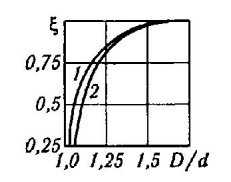

Рис. 7 - Поправочный коэффициент при изгибе (1) и при кручении (2)

Используя график на рис. 7, находим поправочные коэффициенты =0,75 (для изгиба, участок I).

Находим эффективные коэффициенты концентрации напряжений по формулам:

-

-

Для второго и третьего участков принимаем ,

,  .

.

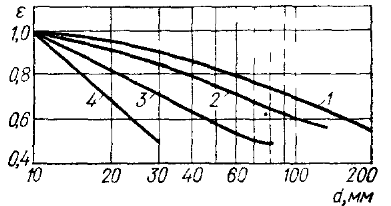

Коэффициенты влияния абсолютных размеров для вала находим из рис.8 кривая 3:

-

dI = 40 мм Kd = 0,62; -

dII = 46 мм Kd = 0,6. Приближённо принимаем Kdτ = Kd = 0,6; -

dIII = 46 мм Kd = 0,6. Приближённо принимаем Kdτ = Kd = 0,6;

Рис. 8 - Коэффициент влияния абсолютных размеров: 1 – детали из углеродистой стали без концентратора;

2 – детали из легированной стали (предел выносливости 1000 – 1200 МПа) при отсутствии концентратора и из углеродистой стали при наличии концентратора;

3 – детали из легированной стали при наличии концентратора;

4 – для любой стали при весьма большой концентрации напряжений.

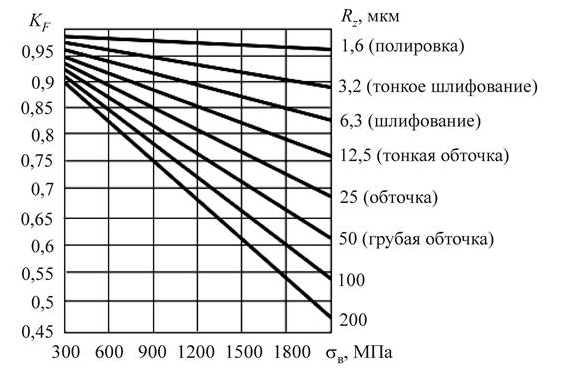

Качество обработки поверхности – тонкое точение, из рис. 9 находим

.

.

Рис. 9 - Коэффициент качества поверхности

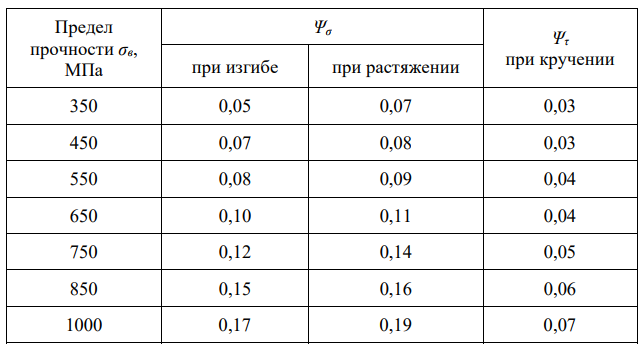

Из рис. 10 находим

,

,  .

.

Рис. 10 - Коэффициенты чувствительности материала к асимметрии цикла

Вычисляем запас прочности для каждого участка:

[n] = 1,13.

Запасы прочности по пределу выносливости существенно меньше требуемого нормативного значения [n] = 1,8. Поэтому необходимо или увеличить диаметры ступеней вала, определив их из расчета на выносливость, или применить более прочную сталь. Увеличение диаметра первой ступени с 40 мм до 42 не приводит к существенному увеличению [n], значение в этом случае равно 1,19. Но если диаметр первой ступени сделать равной 46 мм, то [n] ≈ 2. Также следует увеличить вторую и третью ступени до диаметра равного 48, то [n] ≈ 1,8. Такое увеличение диаметра влечет за собой увеличение затрат на изготовление детали. Возможно, гораздо выгоднее выбрать другой материал для изготовления вала для данного механизма. Либо выпустить вал именно из этого материала и с рассчитанными диаметрами, но служба такого вала будет ограничена коротким сроком. Также могут быть проведены меры по поверхностному упрочнению такие, как поверхностная закалка, обработка роликами.

Заключение

В ходе данной курсовой работы были проведены вычисления действующих сил и моментов, построены эпюры изгибающих и крутящих моментов, рассчитаны диаметры ступеней валов, проведена оценка прочности вала по пределу выносливости.

В первой части работы вал является одноступенчатым и при заданных нагрузках имеет вычисленный диаметр 40мм. При циклических нагрузках напряжение на валу больше и появляется усталостное разрушение. Усталостное нагружение наблюдается при одновременном влиянии повторности и переменности нагружения. Поэтому диаметры следует увеличить в опасных сечениях. Так в этом случае диаметры сечений между шкивами равняются 46 мм. Конструкция является прочной, если способна выдерживать в течение предусмотренного срока службы выдерживать наибольшие напряжения в условиях нормальной эксплуатации. Но данное увеличение не даёт нужного запаса прочности. Следовательно, нужно производить меры по его повышению. Эти меры могут быть технологическими (обработка поверхностного слоя изделия) и проектировочными (выбор подходящего материала, размеров).

Данная работа не теряет своей актуальности, так как процесс образования трещин, вследствие чего потеря прочности, при повторно-переменных нагрузках сложен и не до конца изучен.

Список литературы

-

Соколов К.Н. Технология термической обработки стали. - Москва, Свердловск, "Машгиз", 1954. – 20 с. -

Писаренко Г.С. Справочник по сопротивлению материалов. – Киев.: Дельта, 2008. – 589 с. -

Е.Ю. Макарова. Методические указания к выполнению курсовой работы по дисциплине «Сопротивление материалов» для студентов специалитета по направлению 24.05.02 «Проектирование авиационных и ракетных двигателей». – Издательство ПНИПУ, 2017. – 5с. -

Гафаров Р.Х., Жернаков В.С. Что нужно знать о сопротивлении материалов: Учеб. Пособие. — М.: Машиностроение, 2001. – 24 с.