Файл: Курсовой проект по пахт разработка конструкции и расчет теплообменного аппарата для охлаждения и конденсации газового потока состава 25 H.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 392

Скачиваний: 8

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

– теплота, удаляемая жидкой водой из аппарата, кДж/ч;

– теплота, удаляемая жидким этиловым спиртом из аппарата, кВт;

– теплота, удаляемая жидким этиловым спиртом из аппарата, кВт;

Расчёт теплот, удаляемых веществ, по формуле (1), с учётом температуры, при которой вещества удаляются из аппарата (281К):

=9,37·1,869·281 = 4919,96 кДж/ч;

=9,37·1,869·281 = 4919,96 кДж/ч;

= 2,62·2,473·281= 1822,78 кДж/ч;

= 2,62·2,473·281= 1822,78 кДж/ч;

= 37,47·1,005·281 =10582,27 кДж/ч;

= 37,47·1,005·281 =10582,27 кДж/ч;

= 177,9·4,196·281 = 615459,12 кДж/ч;

= 177,9·4,196·281 = 615459,12 кДж/ч;

= 521,98·2,32·281= 116036,39 кДж/ч;

= 521,98·2,32·281= 116036,39 кДж/ч;

= 4919,69+1822,78+10582,27+615459,12+116036,39 =

= 4919,69+1822,78+10582,27+615459,12+116036,39 =

=748820,52 кДж/ч.

Количество потерь тепла через кожух аппарата (10%):

=

=  ⸱ 0,1= 1584564,96 ⸱ 0,1 = 158456,5 кДж/ч

⸱ 0,1= 1584564,96 ⸱ 0,1 = 158456,5 кДж/ч

Количество теплоты, которое должно отводиться хладагентом (водным раствором хлорида кальция):

=

=  −

−  −

−  =

=

=1584564,96 – 748820,52 – 158456,5 = 677287,94 кДж/ч.

Таблица 4 – Тепловой баланс конденсатора

Тепло входящего потока составляет 1584564,96 кДж/ч, тепло исходящего потока составляет 748820,52 кДж/ч. Тепло, которое необходимо отводить холодным теплоносителем составляет 677287,94 кДж/ч. Потери тепла составили 158456,50 кДж/ч.

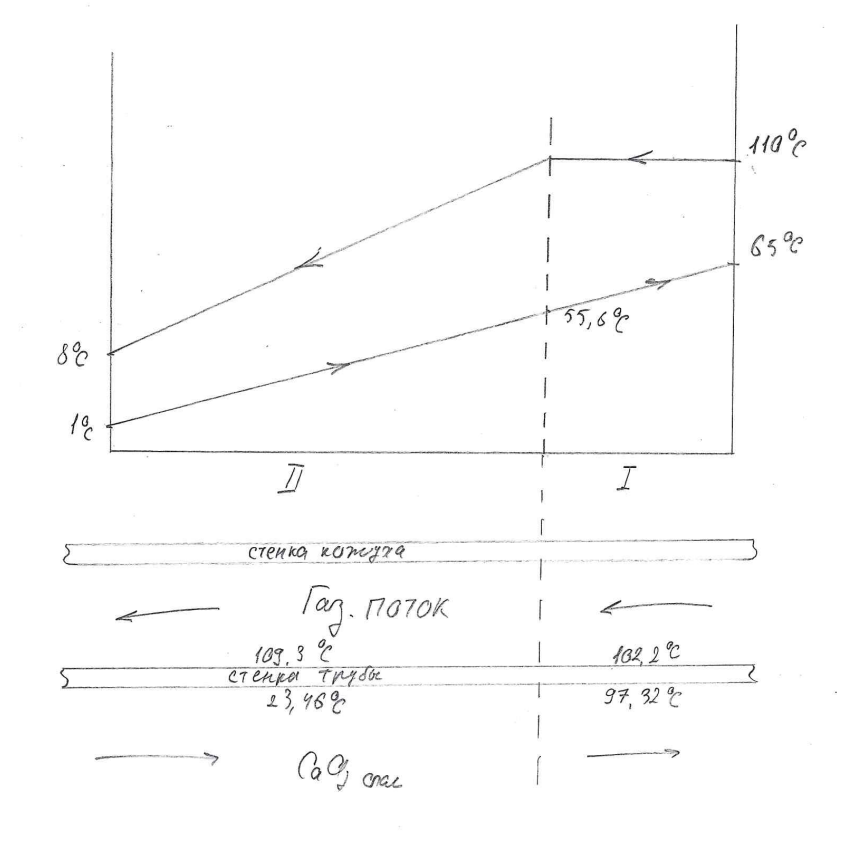

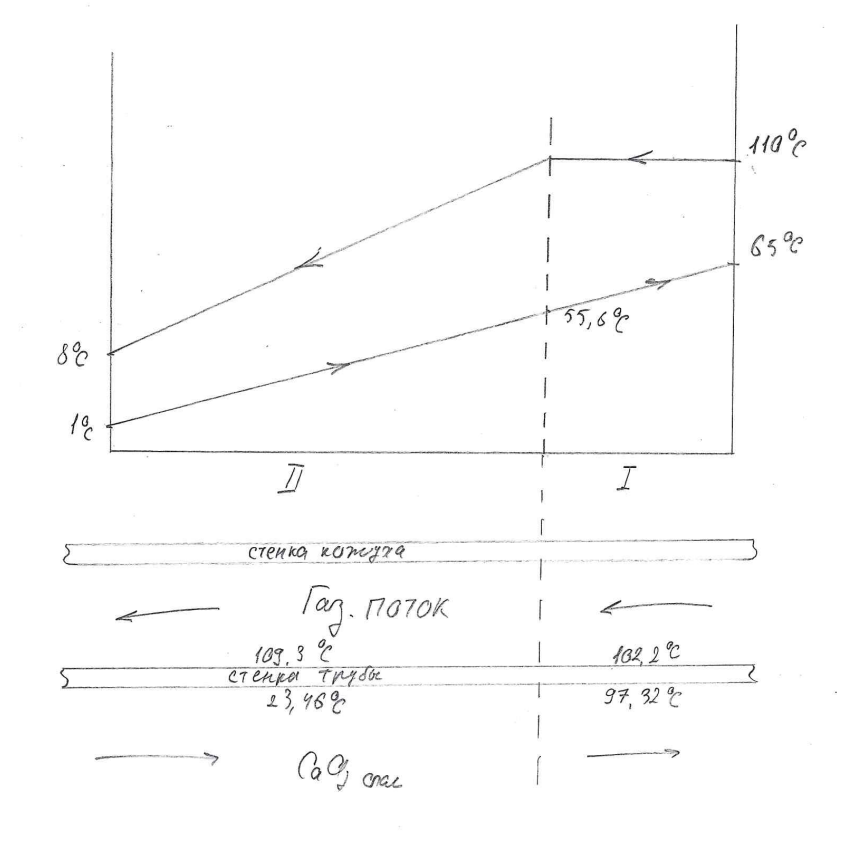

В начальный период теплообмена происходит конденсация газового потока начальной температуры 110 ℃, водным раствором хлорида кальция начальной температуры 1ºС. Зону теплообмена, в которой происходит данный процесс обозначим, как первую зону теплообмена. Температура выхода конденсата составляет 8ºС, следовательно конденсат охлаждается от 110 ºС до 8ºС и при охлаждении передает тепло охлаждающей воде, нагревая его. Эту зону обозначим как вторую зону теплообмена.

Ориентировочно у выбранного конденсатора оказалась занижена поверхность теплообмена. По значению площади поверхности теплообмена выберем подходящий теплообменник (по ГОСТ 15119-79, ГОСТ 15121-79). Его параметры представлены в таблице 7.

Таблица 7 – Параметры кожухотрубчатого теплообменника

Из приведённых выше расчётов был выбран конденсатор с конструкционными характеристиками, представленными в таблице 7, с коэффициента запаса площади теплообмена 14,7%.

Материал труб и кожуха примем одинаковым с целью снижения разности температурных удлинений, которые возникают, если кожух и трубки изготовлены из материалов с различными температурными коэффициентами линейного расширения.

В качестве материала для труб и кожуха выберем нержавеющую сталь 12Х18Н10Т. 12Х18Н10Т – хром-никелевая сталь, которая противостоит парам этилового спирта, водным растворам хлорида кальция до 100 ℃ [8]. Кроме того, детали из хром-никелевой стали могут свариваться даже если они имеют разную толщину. Параметры данной стали представлены в таблице 8 [9]:

Расчёт толщины цилиндрической обечайки проводим по методике, изложенной в [10].

Производим расчёт обечайки на внутренне давление. Расчётную температуру обечайки принимаем равной температуре рабочей среды tвст=110℃.

Отношение

номинальная расчётная толщина стенки обечайки [10]

где p – расчетное давление, МПа;

D – внутренний диаметр обечайки, мм;

[σ]доп – допускаемое напряжение, МПа;

φ – коэффициент прочности сварного шва;

Производим расчет обечайки на наружное давление. Расчётное наружное давление принимаем р

н=0,6 Мн/м2.

За расчётную принимаем большую номинальную расчётную толщину стенки обечайки s`=13 мм.

Прибавка на коррозию с внутренней стороны аппарата исходя из срока службы 10 лет составляет Ск = 0,1·10 =1 мм. Прибавка на округление 1 мм. Расчётная толщина стенки обечайки с учётом прибавок составит:

s`=8+1+1=10мм

наружный диаметр обечайки:

Dн=Dв+2s=800+2·10=820 мм

Проверим напряжения в стенке обечайки с учётом температурного перепада по толщине стенки.

Коэффициент толстостенности обечайки

Температурное напряжение на внутренней поверхности стенки

Температурное напряжение на наружной поверхности стенки

суммарное напряжение на внутренней поверхности стенки при внутреннем давлении:

Что < , следовательно допустимо.

, следовательно допустимо.

Расчёт эллиптического днища проводим п методике, изложенной в [10].

В кожухотрубчатых теплообменниках применяют стандартные плоские и эллиптические днища.

Номинальная расчётная толщина стенки днища:

прибавка на коррозию для днища аппарата, работающего не менее 10 лет составляет Ск = 0,1·10 =1 мм. Прибавка на округление С0=3 мм. Расчётная толщина стенки днища с учётом всех прибавок

s`=2+1+3 = 6мм

Параметры эллиптического днища для диаметра 1200 мм приведены в таблице 9.

Таблица 9 – Параметры эллиптического отбортованного днища (ГОСТ 6533-68)

– теплота, удаляемая жидким этиловым спиртом из аппарата, кВт;

– теплота, удаляемая жидким этиловым спиртом из аппарата, кВт; Расчёт теплот, удаляемых веществ, по формуле (1), с учётом температуры, при которой вещества удаляются из аппарата (281К):

=9,37·1,869·281 = 4919,96 кДж/ч;

=9,37·1,869·281 = 4919,96 кДж/ч; = 2,62·2,473·281= 1822,78 кДж/ч;

= 2,62·2,473·281= 1822,78 кДж/ч; = 37,47·1,005·281 =10582,27 кДж/ч;

= 37,47·1,005·281 =10582,27 кДж/ч; = 177,9·4,196·281 = 615459,12 кДж/ч;

= 177,9·4,196·281 = 615459,12 кДж/ч; = 521,98·2,32·281= 116036,39 кДж/ч;

= 521,98·2,32·281= 116036,39 кДж/ч; = 4919,69+1822,78+10582,27+615459,12+116036,39 =

= 4919,69+1822,78+10582,27+615459,12+116036,39 = =748820,52 кДж/ч.

Количество потерь тепла через кожух аппарата (10%):

=

=  ⸱ 0,1= 1584564,96 ⸱ 0,1 = 158456,5 кДж/ч

⸱ 0,1= 1584564,96 ⸱ 0,1 = 158456,5 кДж/чКоличество теплоты, которое должно отводиться хладагентом (водным раствором хлорида кальция):

=

=  −

−  −

−  =

==1584564,96 – 748820,52 – 158456,5 = 677287,94 кДж/ч.

Таблица 4 – Тепловой баланс конденсатора

| Приход | Расход | |||||||||||||

| № п/п | Статья | Q, кДж/ч | % | № п/п | Статья | Q, кДж/ч | % | |||||||

| 1 | Тепло входящего газового потока, в том числе: | 1 | Тепло удаляемых газообразных продуктов, в том числе: | |||||||||||

| С2Н5ОН | 375528,07 | 23,70 | С2Н5ОН | 1822,78 | 0,115 | |||||||||

| H2O | 302535,03 | 19,09 | H2O | 4919,96 | 0,310 | |||||||||

| воздух | 60219,97 | 3,80 | воздух | 10582,27 | 0,668 | |||||||||

| 2 | Тепло фазового перехода (конденсации), в том числе: | 2 | Тепло удаляемых жидких продуктов, в том числе: | |||||||||||

| H2O | 409381,05 | 25,84 | H2O | 615459,12 | 38,84 | |||||||||

| С2Н5ОН | 436900,83 | 27,57 | С2Н5ОН | 116036,39 | 7,32 | |||||||||

| | 3 | Тепло, отводимое теплоносителем (хлорид кальция в воде): | ||||||||||||

| CaCl2(aq) | 677287,94 | 42,74 | ||||||||||||

| 4 | Потери тепла, в том числе | |||||||||||||

| | 158456,50 | 10 | ||||||||||||

| Итого | 1584564,96 | 100 | Итого | 1584564,96 | 100 | |||||||||

Тепло входящего потока составляет 1584564,96 кДж/ч, тепло исходящего потока составляет 748820,52 кДж/ч. Тепло, которое необходимо отводить холодным теплоносителем составляет 677287,94 кДж/ч. Потери тепла составили 158456,50 кДж/ч.

2.4 Аппаратурный расчёт

В начальный период теплообмена происходит конденсация газового потока начальной температуры 110 ℃, водным раствором хлорида кальция начальной температуры 1ºС. Зону теплообмена, в которой происходит данный процесс обозначим, как первую зону теплообмена. Температура выхода конденсата составляет 8ºС, следовательно конденсат охлаждается от 110 ºС до 8ºС и при охлаждении передает тепло охлаждающей воде, нагревая его. Эту зону обозначим как вторую зону теплообмена.

Ориентировочно у выбранного конденсатора оказалась занижена поверхность теплообмена. По значению площади поверхности теплообмена выберем подходящий теплообменник (по ГОСТ 15119-79, ГОСТ 15121-79). Его параметры представлены в таблице 7.

Таблица 7 – Параметры кожухотрубчатого теплообменника

| Параметр аппарата | Величина | Единица измерения |

| Поверхность теплообмена, F | 240 | м² |

| Диаметр кожуха внутренний, D | 800 | мм |

| Диаметр труб | 0,02 | м |

| толщина стенки | 0,002 | м |

| Длина труб, L | 6 | м |

| внутренний диаметр труб | 0,016 | м |

| Площадь проходного сечения по трубам, S | 0,03 | м² |

| Число ходов, z | 4 | – |

| Общее число труб, | 638 | шт |

Из приведённых выше расчётов был выбран конденсатор с конструкционными характеристиками, представленными в таблице 7, с коэффициента запаса площади теплообмена 14,7%.

2.4 Механический расчет

Материал труб и кожуха примем одинаковым с целью снижения разности температурных удлинений, которые возникают, если кожух и трубки изготовлены из материалов с различными температурными коэффициентами линейного расширения.

В качестве материала для труб и кожуха выберем нержавеющую сталь 12Х18Н10Т. 12Х18Н10Т – хром-никелевая сталь, которая противостоит парам этилового спирта, водным растворам хлорида кальция до 100 ℃ [8]. Кроме того, детали из хром-никелевой стали могут свариваться даже если они имеют разную толщину. Параметры данной стали представлены в таблице 8 [9]:

Таблица 8 – свойства стали 12Х18Н10Т

| Наименование | Величина | Единицы измерения |

| αT | 1,66 ∙ 10−6 | K−1 |

| E 110 | 1,93 ∙ 105 | H⁄м2 |

| E 95 | 1,94 ∙ 105 | H⁄м2 |

| [σ]доп | 294,375 | МПа |

| Предел текучести | 196 | МПа |

Расчёт толщины цилиндрической обечайки проводим по методике, изложенной в [10].

Производим расчёт обечайки на внутренне давление. Расчётную температуру обечайки принимаем равной температуре рабочей среды tвст=110℃.

Отношение

номинальная расчётная толщина стенки обечайки [10]

где p – расчетное давление, МПа;

D – внутренний диаметр обечайки, мм;

[σ]доп – допускаемое напряжение, МПа;

φ – коэффициент прочности сварного шва;

Производим расчет обечайки на наружное давление. Расчётное наружное давление принимаем р

н=0,6 Мн/м2.

За расчётную принимаем большую номинальную расчётную толщину стенки обечайки s`=13 мм.

Прибавка на коррозию с внутренней стороны аппарата исходя из срока службы 10 лет составляет Ск = 0,1·10 =1 мм. Прибавка на округление 1 мм. Расчётная толщина стенки обечайки с учётом прибавок составит:

s`=8+1+1=10мм

наружный диаметр обечайки:

Dн=Dв+2s=800+2·10=820 мм

Проверим напряжения в стенке обечайки с учётом температурного перепада по толщине стенки.

Коэффициент толстостенности обечайки

Температурное напряжение на внутренней поверхности стенки

Температурное напряжение на наружной поверхности стенки

суммарное напряжение на внутренней поверхности стенки при внутреннем давлении:

Что <

, следовательно допустимо.

, следовательно допустимо.Расчёт эллиптического днища проводим п методике, изложенной в [10].

В кожухотрубчатых теплообменниках применяют стандартные плоские и эллиптические днища.

Номинальная расчётная толщина стенки днища:

прибавка на коррозию для днища аппарата, работающего не менее 10 лет составляет Ск = 0,1·10 =1 мм. Прибавка на округление С0=3 мм. Расчётная толщина стенки днища с учётом всех прибавок

s`=2+1+3 = 6мм

Параметры эллиптического днища для диаметра 1200 мм приведены в таблице 9.

Таблица 9 – Параметры эллиптического отбортованного днища (ГОСТ 6533-68)

| Dв, мм | Dн, мм | Высота борта h, мм | Высота днища hв, мм | F, м2 | V, м3 | m, кг |

| 800 | 820 | 25 | 200 | 0,756 | 0,0796 | 36,2 |