Файл: Курсовой проект по пахт разработка конструкции и расчет теплообменного аппарата для охлаждения и конденсации газового потока состава 25 H.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 397

Скачиваний: 8

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

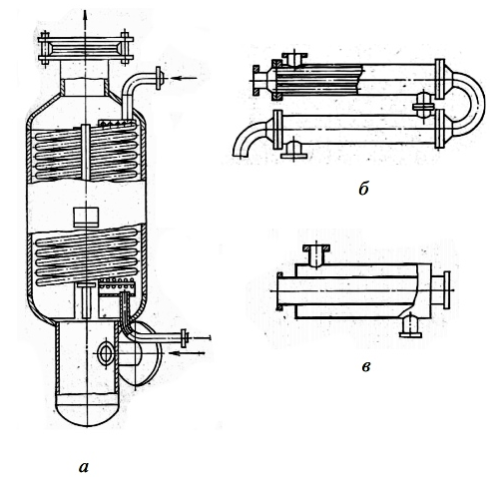

Секционные теплообменники (рисунок. 4, б), как и кожухотрубчатые, применяют в самых различных областях. Они характеризуются меньшим, чем в кожухотрубчатых аппаратах, различием скоростей в межтрубном пространстве и в трубах при равных расходах теплоносителей. Из них удобно подбирать необходимую площадь поверхности нагрева и изменять ее в случае необходимости. Однако у секционных теплообменников велика доля дорогостоящих элементов - трубных решеток, фланцев, переходных камер, калачей, компенсаторов и т. п.; выше расход металла на единицу поверхности нагрева, больше длина пути теплоносителей, а следовательно, больше расход электроэнергии на их прокачку. В случае малых тепловых мощностей секции выполняют по типу теплообменников «труба в трубе», у которых в наружную трубу вставлена единственная внутренняя труба меньшего диаметра (рисунок 4, в).

Разборные многопоточные теплообменники «труба в трубе» нашли применение в технологических установках заводов нефтяной, химической, газовой и других отраслей промышленности при температурах от минус 40 до +450 °С и давлениях до 2,5 до 9,0 МПа. Для улучшения теплообмена трубы могут иметь продольные ребра или поперечную винтовую накатку.

Р

исунок4 - Змеевиковые и секционные рекуперативные теплообменные аппараты: а – с витой трубчатой поверхностью нагрева (змеевиковый); б – секционный; в – «труба в трубе»

исунок4 - Змеевиковые и секционные рекуперативные теплообменные аппараты: а – с витой трубчатой поверхностью нагрева (змеевиковый); б – секционный; в – «труба в трубе»Преимущества теплообменников «труба в трубе»:

-

высокий коэффициент теплопередачи вследствие большой скорости обоих теплоносителей; -

простота изготовления.

Недостатки этих теплообменников:

-

громоздкость; -

высокая стоимость ввиду большого расхода металла на наружные трубы, не участвующие в теплообмене; -

трудность очистки межтрубного пространства

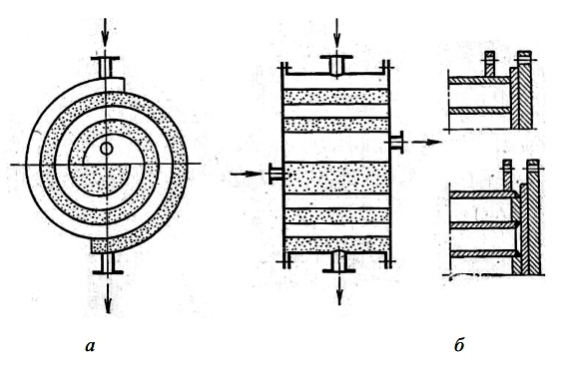

1.2.3 Спиральные теплообменники

Спиральные теплообменники—аппараты, в которых каналы для теплоносителей образованы двумя свернутыми в спирали на специальном станке листами (рис. 3). Расстояние между ними фиксируется приваренными бобышками или штифтами. В соответствии с ГОСТ 12067—80 навивку спиральных теплообменников производят из рулонной стали шириной от 0,2 до 1,5 м с поверхностями нагрева от 3,2 до 100 м2 при расстоянии между листами от 8 до 12 мм и толщине стенок 2 мм для давления до 0,3 МПа и 3 мм — до 0,6 МПа. Зарубежные фирмы изготовляют специальные теплообменники из рулонного материала (углеродистых и легированных сталей, никеля, титана, алюминия, их сплавов и некоторых других) шириной от 0,1 до 1,8 м, толщиной от 2 до 8 мм при расстоянии между листами от 5 до 25 мм. Поверхности нагрева составляют от 0,5 до 160 м2.

Рисунок 5.Спиральный теплообменник: а – принципиальная схема спирального теплообменника; б - способы соединения спиралей с торцевыми крышками

Преимущества спиральных теплообменников:

1 компактность;

2 возможность пропускания обоих теплоносителей с большими скоростями, что обеспечивает высокий коэффициент теплопередачи;

3 при тех же скоростях гидравлическое сопротивление спиральных теплообменников меньше сопротивления многоходовых кожухотрубных теплообменников.

Недостатки:

1 сложность изготовления (требуется специальный намоточный станок) и ремонта;

2 пригодность для работы с избыточным давлением не выше 6 атм. и в диапазоне температур 20 – 200 ºC.

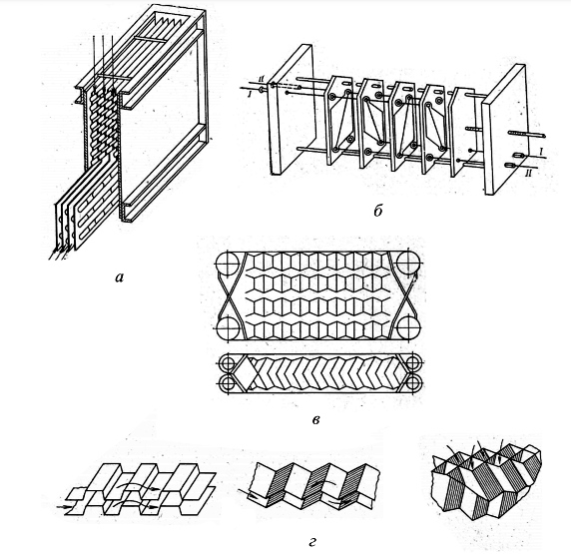

1.2.4 Пластинчатые теплообменники.

Пластичные теплообменники (рисунок. 6, а, б) имеют щелевидные каналы, образованные параллельными пластинками. Для интенсификации теплообмена и повышения компактности пластинам при изготовлении придают различные профили (рис. 6, в, г), а между плоскими пластинами помещают профилированные вставки. В настоящее время пластины штампуют из листовой стали (углеродистой, оцинкованной, легированной), алюминия, мельхиора, титана и других металлов и сплавов. Толщина пластин от 0,5 до 2 мм. Поверхность теплообмена одной пластины от 0,15 до 1,4 м

2, расстояние между пластинами от 2 до 5 мм.

Рисунок. 6. Пластинчатые теплообменники: а – пластинчатый воздухоподогреватель; б - разборный пластинчатый теплообменник для тепловой обработки жидких сред; в - гофрированные пластины; г - профили каналов между пластинами; I, II - вход и выход теплоносителя

Достоинства пластинчатых теплообменников:

1) компактность;

2) высокие коэффициенты теплопередачи за счет значительных скоростей движения теплоносителей.

Недостатки: будучи ограничены плоскими стенками, пластинчатые теплообменники не выдерживают повышенных давлений; кроме того, в этих теплообменниках трудно обеспечить достаточную герметичность для предотвращения смешения теплоносителей.

1.2.5 Ребристые теплообменники

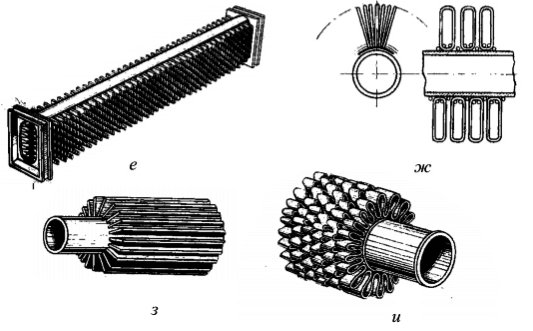

Ребристые теплообменники (рисунок. 7) применяются в тех случаях, когда коэффициент теплоотдачи для одного из теплоносителей значительно ниже, чем для второго. Поверхность теплообмена со стороны теплоносителя с низким коэффициентом теплоотдачи увеличивают по сравнению с поверхностью теплообмена со стороны другого теплоносителя. Из рис. 7 (е – и) видно, что ребристые теплообменники изготовляют самых различных конструкций. Ребра выполняют поперечными, продольными, в виде игл, спиралей, из витой проволоки и т. д.

Трубы с наружным и внутренним продольным оребрением изготовляют методами литья, сварки, вытяжкой из расплава через фильеру, выдавливанием металла, нагретого до пластического состояния, через матрицу. Для закрепления ребер на трубах и пластинах используют также гальванические покрытия, покраску. Для повышения эффективности ребер их изготовляют из более теплопроводных, чем стальные трубы, материалов: меди, латуни, чаще из алюминия. Однако из-за нарушения контакта между ребром или ребристой рубашкой и стальной несущей трубой биметаллические трубы применяют при температурах не выше 280 °С, трубы с навивным оребрением до 120 °С; навивные завальцованные в канавку ребра выдерживают температуру до 330 °С, но быстро корродируют у основания в загрязненном воздухе и других агрессивных газах.

Рисунок. 7. Типы ребристых теплообменников: а – пластинчатый; б – чугунная трубка с круглыми ребрами; в – трубка со спиральным оребрением; г – чугунная трубка с внутренним оребрением; д – плавниковое оребрение трубок;

е – чугунная трубка с двухсторонним игольчатым оребрением; ж – проволочное (биспиральное) оребрение трубок; з – продольное оребрение трубок;

и – многоребристая трубка

На основании вышеприведённого обзора для дальнейшего проектирования выбран кожухотрубчатый теплообменник типа КНВ (конденсатор с неподвижными трубными решётками вертикальный), так как данный теплообменник в большинстве случаев используется для охлаждения газовых смесей.

- 1 2 3 4 5 6 7 8

Технологическая часть

Устройство кожухотрубного конденсатора предполагает наличие следующих составных частей:

-

Корпуса -

Системы труб -

Трубных решёток -

Крышек -

Штуцеров -

Поперечных перегородок -

Опор.

Аппарат позволяет осуществлять теплообмен между двумя теплоносителями. В качестве теплоносителя могут использоваться вещества в различных агрегатных состояниях (пар-жидкость, жидкость-жидкость, газ-газ, газ-жидкость). Аппарат состоит из пучка труб, помещенного внутри цилиндрического корпуса, сваренного из листовой стали. Трубки завальцованы в трубных решетках или приварены к ним в зависимости от свойств конструкционных материалов. Чаще всего применяются трубы диаметрами: 25x2; 38X2; 57X2,5 мм; их длина обычно достигает 6 м. Трубки размещаются в пучке в шахматном порядке, по вершинам равностороннего треугольника, с шагом t=(1,25–1,30)dн, где dн – наружный диаметр труб. Аппарат снабжен двумя съемными крышками со штуцерами для входа и выхода теплоносителя, движущегося в трубах. Трубное и межтрубное пространства разобщены. Второй теплоноситель движется в межтрубном пространстве, снабженном входным и выходным штуцерами. По трубам движется тот поток, который содержит взвешенные твердые частицы (для удобства чистки), находится под большим давлением (чтобы не утяжелять корпус) или обладает агрессивными свойствами (для предохранения корпуса от коррозии).

-

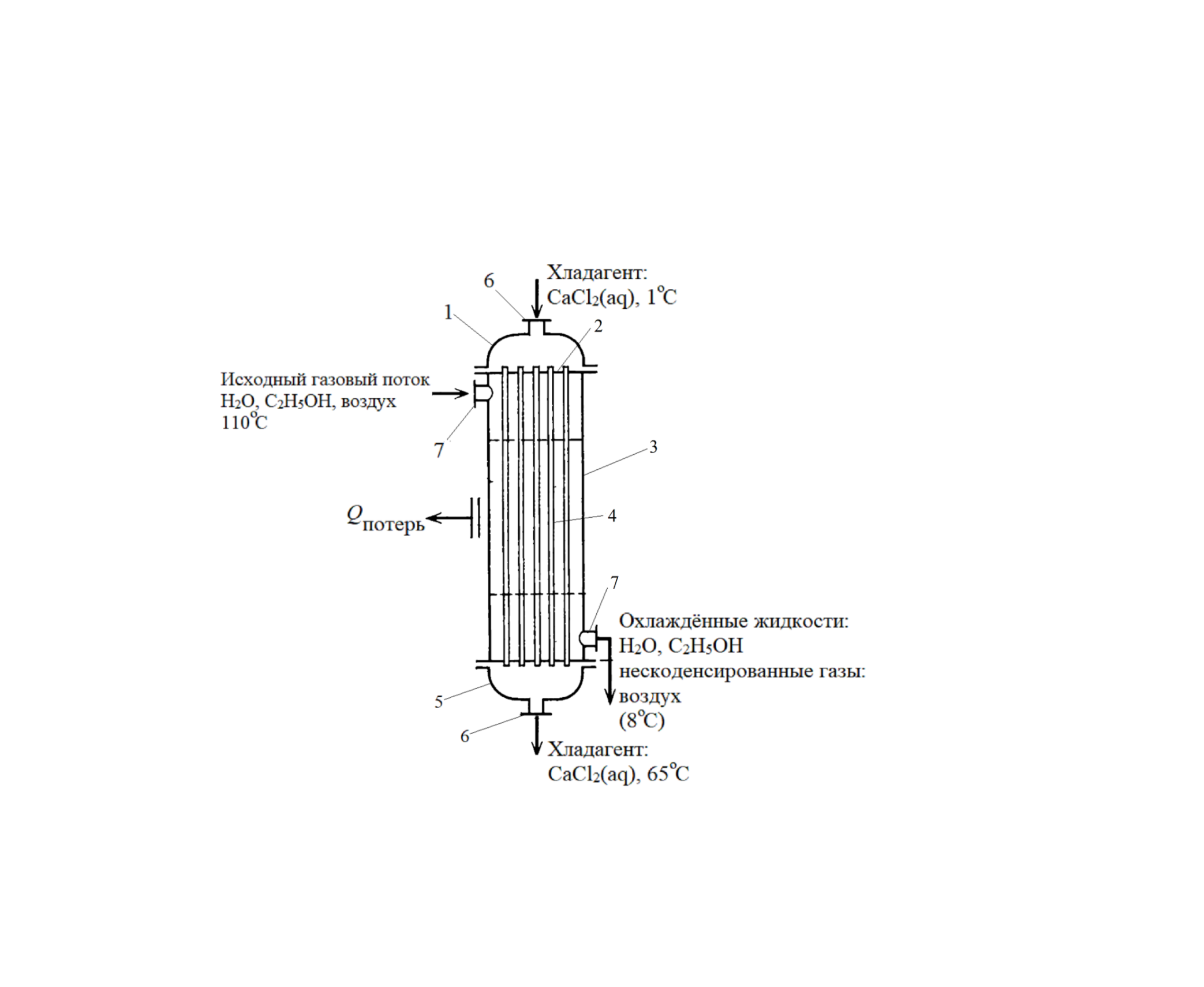

Технологическая схема

Схема конденсатора с неподвижной трубной решеткой приведена на рисунке 9. В кожухе 3 размещен трубный пучок, теплообменные трубы 4 которого, развальцованы в трубных решетках 2. Трубная решетка жестко соединена с кожухом. Сверху и снизу кожух аппарата закрыт крышкой 1 и днищем 5. Для подвода и отвода теплоносителей аппарат снабжен штуцерами 6 и 7. В соответствии с общими указаниями к схеме движения теплоносителей, в трубное пространство следует направить теплоноситель, более склонный к об-